1

Изобретение относится к промышленности строительных материалов, а именно к производству искусственных пористых заполнителей для легких бетонов, и может быть использовано при изготовлении, например, керамзита - пористого заполнителя, получаемого вспучиванием глинистого сырья в процессе его обжига во вращакадихся печа

Известна сырьевая смесь для производства керамзита, включающая, вес.%: слабовспучивающиеся глинистое сырье 65-95 и железосодержащую вспучивающую добавку - отходы шлифования изделия из стали и железа 5-35 Полученный керамзит обладает объемным весом, равным 0,38 г/см и прочностью на скол 2,38 кг/см { ,

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является сырьевая смесь, включающая глинистое сырье и вспучивающую добавку - шлам кислых сточных вод производства этил- и изопропилбензола в количестве 1-3 вес.%. Этот шлам в своем составе содержит 40-50% органических веществ, окись алюминия и примеси окислов железа и титана, что обеспечивает хорошую вспучива мость сырья и получение керамзита с обьемнам весом, равным 0,23 ,

Однако этот объемный вес считаетс,я недостаточно низкий.

Цель изобретения - снижение объемного веса керамзита.

Это достигается тем, что сырьевая смесь для производства керамзита, вк.гаочающая глинистое сырье и вспучи0вающую добавку, в качестве вспучивающей добавки содержит шлам - отход обогащения титано-железистых руд при следующем соотнесении компонентов. вес.%:

5

Глинистое сырье88-94

Шлам - отход обогащения титано-желез истых руд6-12 Состав вводимого в сырьевую смесь

0 шлама. вес.%:

44,3 SiOa. 7,37

А1,05

Fe

9,60

5

0,73

TiO

20,92

CaO

12,57

MgO

2,57

Rj,O

0,15

Органические

вещества

Ulnaw, введенн(й в состав сырьевой глиномассы в качестве вспучивающей добавки, содержит до 10 вес.% окислов железа. В процессе обжига гранул полуфабриката повышенное содержание в массе окислов железа приводит к понижению температуры перехода в расплав и, вследствие этого, к понижению температуры среды, при которой происходит интенсивное вспучивание глинистого сырья при одновременном расширении интервала вспучивания. Физико-химические процессы, связанные с восстановлением железа, входящего в состав шлама, при обжиге глинистого сырья сопровождаются выде-элением дополнительных количеств газообразных продуктов (окиси углерода и углекислого газа) в момент оптимального размягчения пиропласти.ческой массы гранул полуфабриката, что способствует более интенсивному вспучиванию исходного глинистого сырья. Повышенное газовыделение в момент оптимального размягчения пиропластической массы сырцовых гранул полуфабриката в конце процесса обжига приводит к образованию легкого заполнителя, обладающего меньшей объемной массой, чем заполнитель, получаемый на основе известных масс и сырьевых смесей, содержащих вспучивающие добавки в виде пиритных огарков, солярового масла, мазута и т.п. органических и органоминеральных веществ .

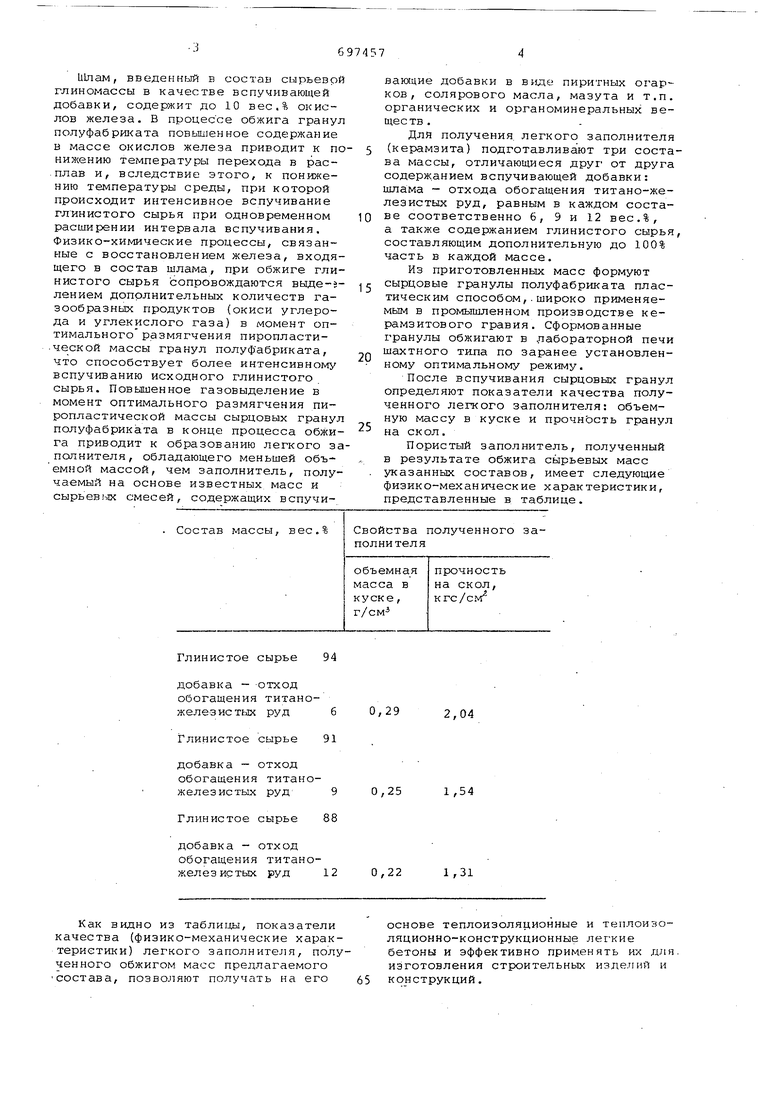

Для получения, легкого заполнителя (керамзита) подготавливают три состава массы, отличающиеся друг от друга содержанием вспучивающей добавки: шлама отхода обогащения титано-железистых руд, равным в каждом составе соответственно 6, 9 и 12 вес.%, а также содержанием глинистого сырья составляющим дополнительную до 100% часть в каждой массе.

Из приготовленных масс формуют сырцовые гранулы полуфабриката пластическим способом,.широко применяемым в промышленном производстве керамзитового гравия. Сформованные гранулы обжигают в лзабораторной печи шахтного типа по заранее установленному оптимальному режиму.

После вспучивания сырцовых гранул определяют показатели качества полученного легкого заполнителя: объемную массу в куске и прочность гранул на скол.

Пористый заполнитель, полученный в результате обжига сырьевых масс указанных составов, имеет следующие физико-механические характеристики, представленные в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1980 |

|

SU908773A1 |

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Сырьевая смесь для изготовления керамзита | 1990 |

|

SU1761710A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| Сырьевая смесь для получения керамзита | 1977 |

|

SU607820A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Композиция для изготовления керамзита | 1977 |

|

SU620454A1 |

| Сырьевая смесь и способ получения из нее легкого заполнителя | 1981 |

|

SU1039923A1 |

94

Глинистое сырье

добавка - отход обогащения титаножелезистых руд

Глинистое сырье

добавка - отход обогащения титаножелезистых руд

88

Глинистое сырье

добавка - отход обогащения титаножелезистых руд 12 Как видно из таблигды, показатели качества (физико-механические характеристики) легкого заполнителя, полу ченного обжигом масс предлагаемого состава, позволяют получать на его

0,29

2,04

1,54

0,25

1,31

0,22 основе теплоизоляционные и теплоизоляционно-конструкционные легкие бетоны и эффективно применять их для. изготовления строительных изделий и конструкций. Оптимальное содержание вспучивающей добавки - отхода обога1цения тита но-железистых руд находится в пределг1Х 6-12 вес.% и при дальнейшем увеличении ее количества в смеси показатели качества получаемого легкого заполнителя практически не улучшаются. Низкая объемная масса легкогозаполнителя (как следствие высокой сте пени вспучиваемости глинистого сырья с добавкой и образования равномерно распределенной мелкопористой структу ры гранул), полученного на основе смеси описываемого состава, позволяе изготовлять на его.основе легкие теплоизоляционные,теплоизоляционноконструкционные бетоны с лучшей теплоизолирующей способностью (за счет снижения теплопроводности зерен самого заполнителя) и эффективно испол зовать их для производства облегченных строительных изделий и конструкций. Использование смеси описываемого состава при промышленном производстве, например, керамзитового гравия позволит увеличить вспучиваемость исходного глинистого сырья и снизить в среднем на 33% объемную массу граВИЯ, что приведет к соответствующему увеличению производительности вра щающейся печи. Кроме того, утилизация бросовых многотоннажных пpo.ышленньлх отходов обогащения титаножелезистых руд одновременно позволит освободить большие площади плодородных земельных угодий, занимаемых ныне под отвалы - хранилища отходов, и будет препятствовать .загрязнению окружающей среды. Формула изобретения Сырьевая смесь для производства керамзита, включающая глинистое сырье и вспучивающую добавку, отличающаяся тем, что, с целью снижения объемного веса керамзита, она в качестве вспучивающей добавки содержит шлам - отход обогащения титано-железистых руд при следую щём соотношении компонентов, вес.%: Глинистое сырье88-94 Шлам - отход обогащения титано-желез истых РУД6-12 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке №2326013, кл. С 04 В 31/02, 1976. 2.Авторское свидетельство СССР №451664, кл, С 04 В 31/02, 1973 (прототип) .

Авторы

Даты

1979-11-15—Публикация

1977-03-10—Подача