1

Изобретение относится к измерениям акустических ко.Г1ебаний и, в част ности, к измерению акустических коле баний компрессоров газотурбинных двигателей.

Известно устройство для измерения дискретных составляняаих акустических колебаний ротора, содержащее регистрирующий блок и цепь измерения акустических колебаний рабочих колес, включающую последовательно соединенные микрофон, установленный на корпусе компрессора, и полосовой фильтр l}.

Недостатками .устройства является то, что измеряется только одна ссх:тавляюиая, поочередное переключение фильтров требует больших затрат времени, а чувствительность к далеко расположенным от микрофона рабочим колесам компрессора недостаточна.

Целью изобретения является повышение точности и сокращение времени измерения. .

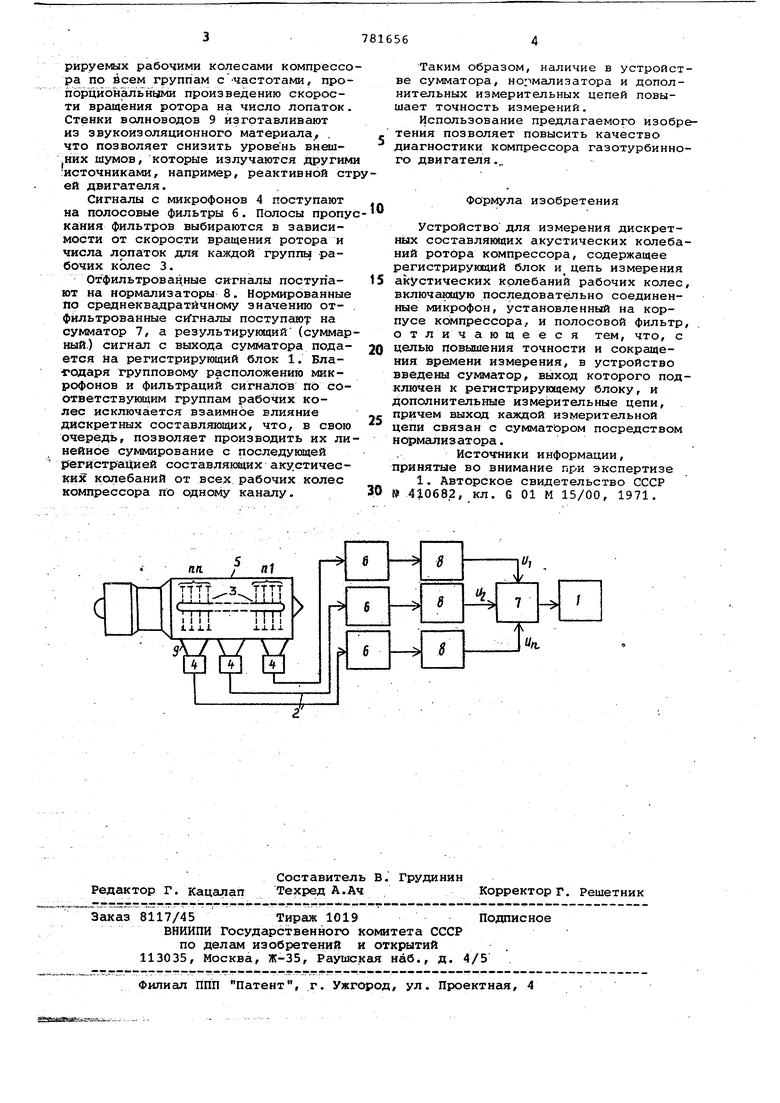

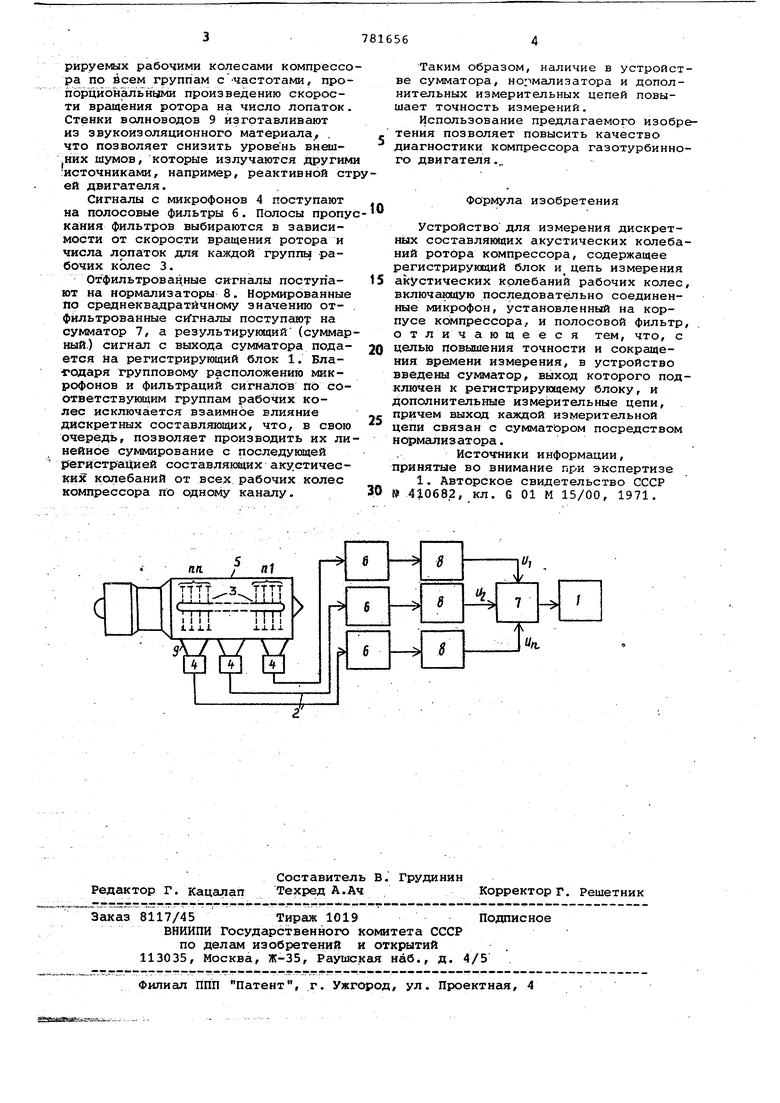

Указанная цель достигается тбм, что в устройство введены сумматор, выход которого подключен к регистрирующему блоку, и дополнительные измерительные цепи, причем выход каждой измерительной цепи связан с сумматором посредством нормализатора.

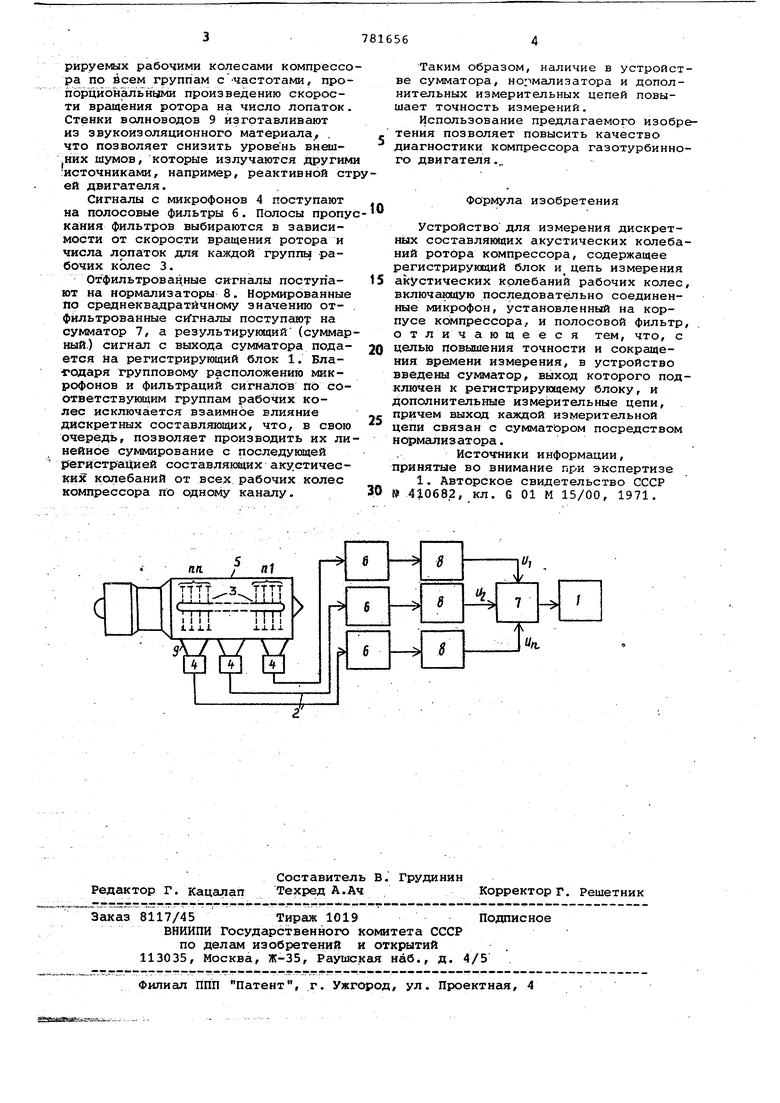

На чертеже представлена блок-схема устройства.

5 Устройство содержит регистрирующий блок 1 и цепь 2 измерения акустических колебаний рабочих колес 3, включаквдую последовательно соединенные микрофон 4, установленный на

fO корпусе компрессора 5 и полосовой фильтр 6, сумматор 7, выход которого подключен к регистрирующему блоку 1, нормализатор 8, установленный в каждой измерительной цепи, и акустичес 5 кие волноводы 9.

Устройство работает следукхцим образом.

Микрофоны 4 установлены в плоркости вращения компрессора 5 в центрах

20 обследуекых групп из трех-четырех

рабочих колес 3. Между защитной решеткой каждого микрофона и корпусом койпрёс«Гра jakjpeftHeHH акустйчёские волноводы 9, выполненные в виде конусов, открытый конец которых плотно примыкает к поверхности корпуса. Такое расположение микрофонов и кону- сообразная конструкция акустических волноводов обеспечивают уверенный прием акустических сигналов, генерируемых рабочими колесами компрессо ра по всем группам с -частотами, пропбрцйбнальндош произведению скорости вращения ротора на число лопаток. Стенки волноводов 9 изготавливают из звукоизоляционного материала, . что позволяет снизить уровень внииНИХ шумов, которые излучаются другим источниками, например, реактивной ст ей двигателя. Сигналы с микрофонов 4 поступают на полосовые фильтры 6. Полосы пропу кания фильтров выбираются в зависимости от скорости вращения ротора и числа лопаток для каждой группы -рабочих колес 3. От фильтровацные си-гналы поступают на нормализаторы 8. Нормированные по среднеквадратичному значению отфильтрованные сигналы поступают на сумматор 7, а результируквдий(суммар ный.) сигнал с выхода сумматора подается йа регистрирующий блок 1. Благодаря групповому расположению микрофонов и фильтраций сигналов пб соответствующим группам рабочих колес исключается взаимное влияние дискретных составляющих, что, в свою очередь, позволяет производить их ли нейное суммирование с последующей регистрацией составлякяцих акустических колебаний от всех рабочих колес компрессора по одному каналу. Таким образом, наличие в устройстве сумматора, ногчмализатора и дополнительных измерительных цепей повышает точность измерений. Использование предлагаемого изобретения позволяет повысить качество диагностики компрессора газотурбинного двигателя. Формула изобретения Устройство для измерения дискретных составляющих акустических колебаний ротора компрессора, содержащее регистрирующий блок и цепь измерения акустических колебаний рабочих колес, включанвдую последовательно соединенные микрофон, установленный на корпусе компрессора, и полосовой фильтр, о тли ч ающе е с я тем, что, с целью повышения точности и сокращения времени измерения, в устройство введены сумматор, выход которого подключен к регистрирующему блоку, и дополнительные изме рительные цепи, причем выход каждой измерительной цепи связан с сумматЬром посредством нормализатора. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР , кл. G 01 М 15/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ АЭРОДИНАМИЧЕСКОГО ШУМА ОСЕВОГО КОМПРЕССОРА И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2650241C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 1995 |

|

RU2094618C1 |

| Устройство для анализа динамических процессов в рабочих колесах турбомашин | 2017 |

|

RU2659428C1 |

| СТУПЕНЬ ОСЕВОГО КОМПРЕССОРА | 2004 |

|

RU2269680C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| АКУСТИЧЕСКИЙ ДЕТЕКТОР ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2688883C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2006 |

|

RU2324161C2 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2296970C2 |

| СПОСОБ ДИАГНОСТИКИ ВИДА АЭРОУПРУГИХ КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2009 |

|

RU2402751C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

Авторы

Даты

1980-11-23—Публикация

1979-01-04—Подача