f

Изобретение относится к устройствам для механизации перегрузочных работ с сыпучими грузами преимущественно в черной металлургии для усреднения в штабелях рудосодержащих материалов на рудных дворах.

Известны перегружатели, сочетающие в себе устройства циклического действия и механизмы непрерывного транспорта fl .

Укладка материала в штабель производится с помощью ленточного конвейера, смонтированного на мосту и оснащенного сбрасывающими устройствами, что позволяет укладывать материсш в штабель равномерными слоями. Забор материала производится грейфером, затем материал подается на ленточный конвейер, что повьЕчает производительность перегружателя за счет сокращения холостых ходов грейферной тележки или стрелового крана с грейфером.

Однако такие перегружатели не имеют высокой производительности и не обеспечивают хорошего качества -усреднения.

Известны перегружатели, полностью оснащенные механизмами непрерывного транспорта. Такие перегружатели имеют передвижные мосты с навешенной системой конвейеров, устройства для укладки материалов в штабель и тележку с заборными органами 21.

5 Укладка материала в штабель такими перегружателями производится с помощью двухбарабанной разгрузочной тележки, перемещающейся в челночном режиме вдоль конвейера, установленного на пролетном строении моста,

или плужковых сбрасывателей, установленных стационарно через определенные интервалы или перемещаемых вдоль конвейера в челночном режиме.

f5 Недостатками таких устройств являются повышенный износ ленты вследствие ее многократного перегиба в конструкции с барабанными разгрузочными тележками и абразивный износ в

20 устройствах с плужковыми сбрасывателями. Кроме того, повышаются габариты, занимаемые конвейером, что усложняет их установку на мосту перегружателя. Забор материала такими перегру25 ателями производится поперек штабеля вдоль пролетного строения моста, при этом глубина забоя ограничивается условием отсутствия завала заборного органа и при значительной высо3Q те штабеля забор материгша ведется

не на всю высоту штабеля, а послойно Поэтому после каждого прохода тележка с заборным органом возвращается в исходное положение, в результате чег не исключены холостые ходы и, следовательно, процесс забора материала из штабеля становится прерывистым, ч|го усложняет работу следующих за перегружателем механизмов и устройст технологической линии предприятия.

Известен мостовой перегружаятель Щ1Я усреднения сыпучих материалов, срдержащий передвижной мост козлово,г6 типа с направляющими, на котором установлены приемный и выдающий конвейеры, разгрузочная, тележка и погру зочная тележка с заборным органом, состоящая из связанных между собой жфсткой тягой кареток, на одной из которых установлен привод заборного , а на другой - механизм его подъема, причем заборный орган выполнен в виде закрепленного на поворотной стреле ковщового элеватора ГЗ

Этот перегружатель является наиболее близким к изобретению.

Однако в нем не обеспечиваются достаточная надежность работы заборного органа и высокое качество уср1еднения материала.

Цель изобретения - повышение надежности работы заборного органа и качества усреднения материала.

Цель достигается тем,что на направляющих моста установлена дополнит1ельная фиксирующая тележка, шарнирнр связанная со стрелой заборного органа распоркой, выполненной преиму14ественно в виде треугольного раскоса, и снг1бженная механизмом ее стопорения на направляющих моста.

В описываемом перегружателе механизм стопорения фиксирующей тележки может содержать подпружиненные прижимные колодки, взаимодействующие с направляющими моста.

Кроме того, с целью работы перегружателя в режиме доусреднения материала, он содерзкит устройство для передачи материала с выдающего конвейера на приемный.

Это устройство может содержать расположенный между выдающим и приемным конвейерами дополнительный конвейер, двухлучевую течку с перекидной заслонкой, один луч которой направлен на приемный конвейер, а другой - на дополнительный конвейер.

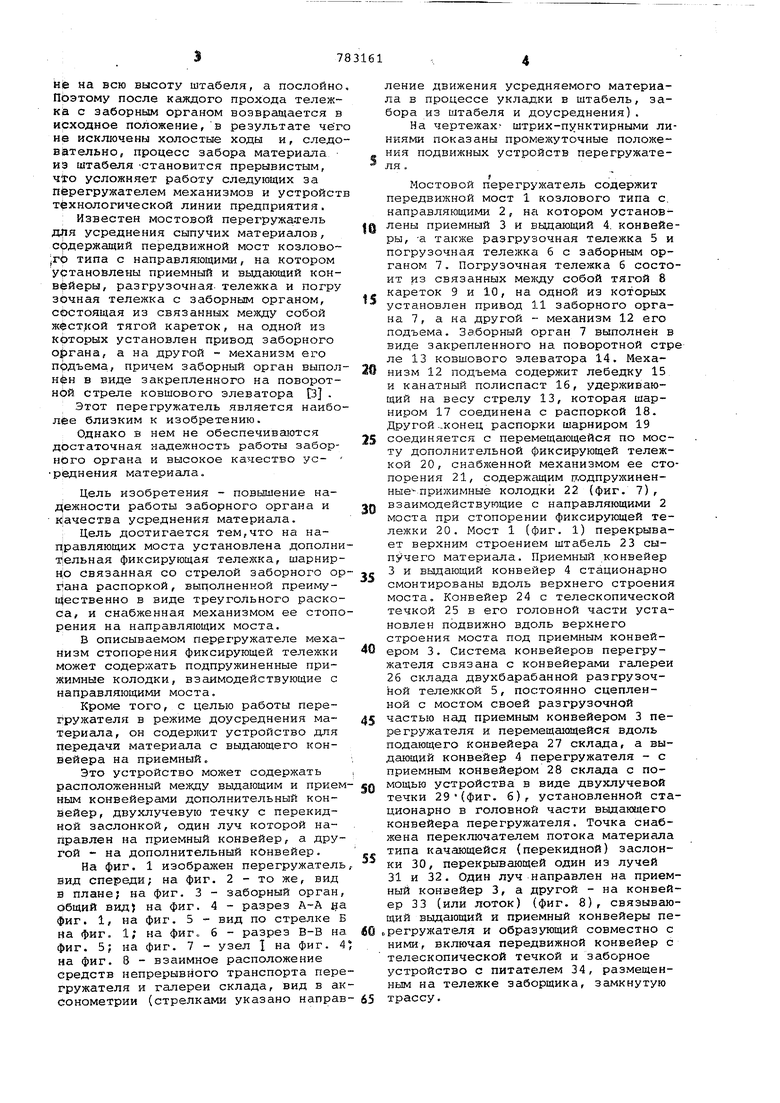

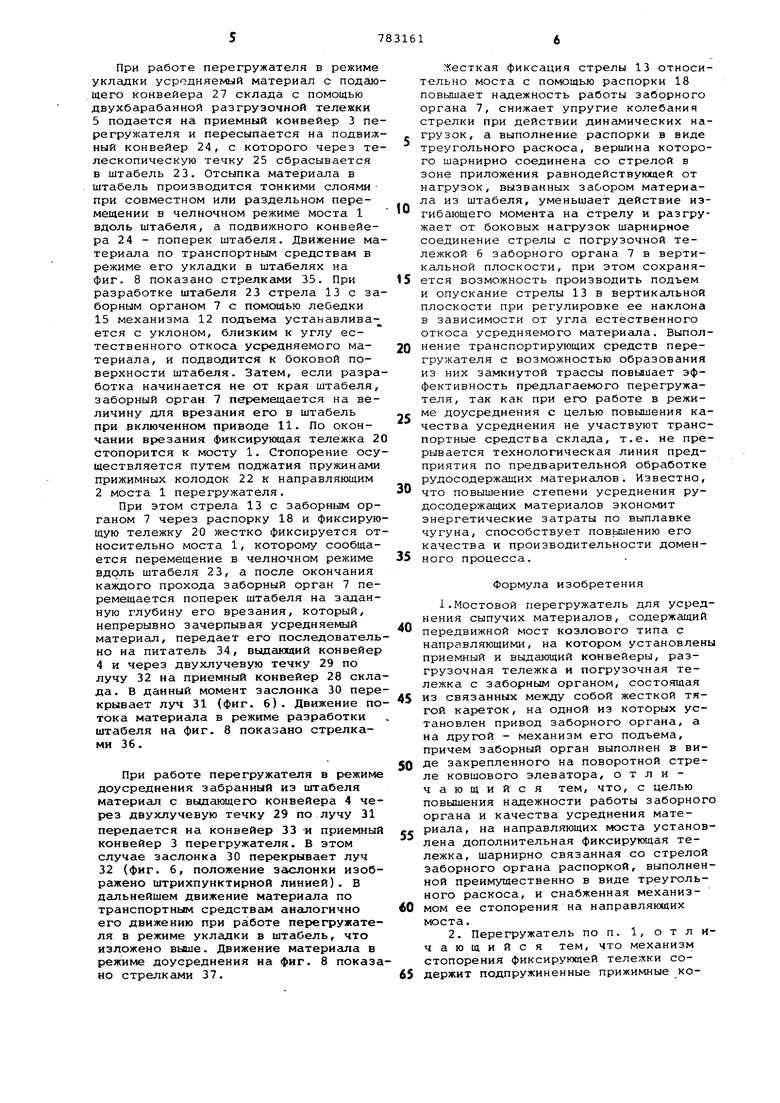

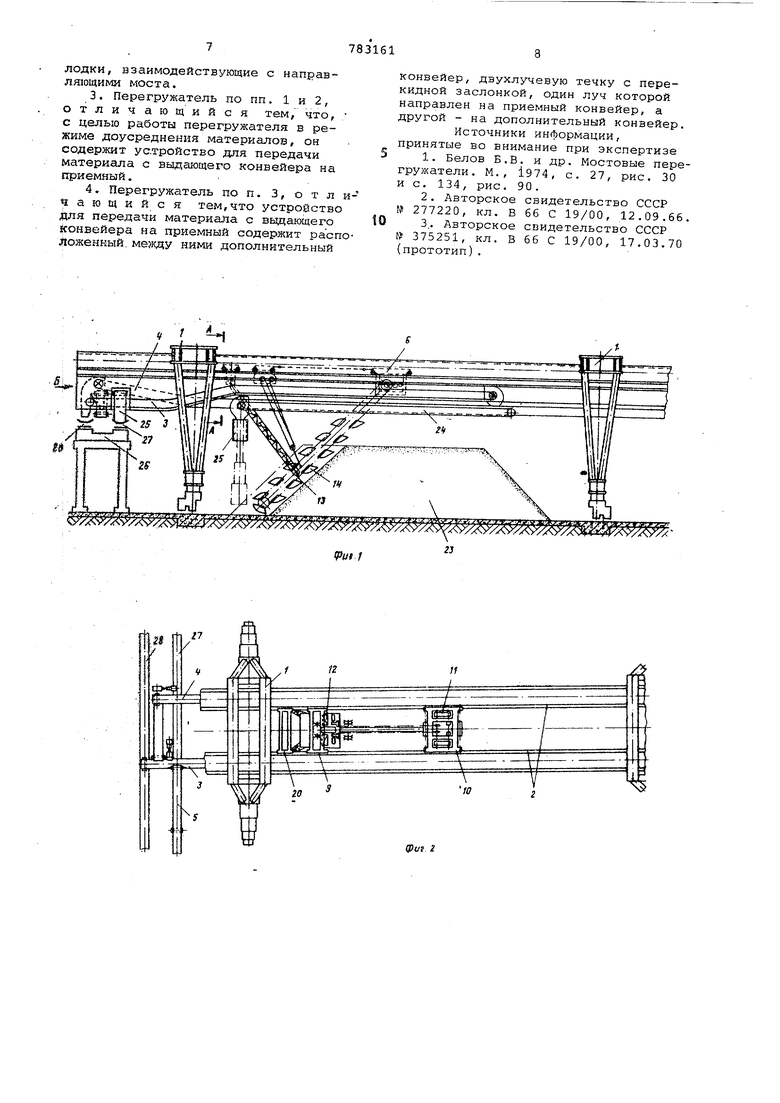

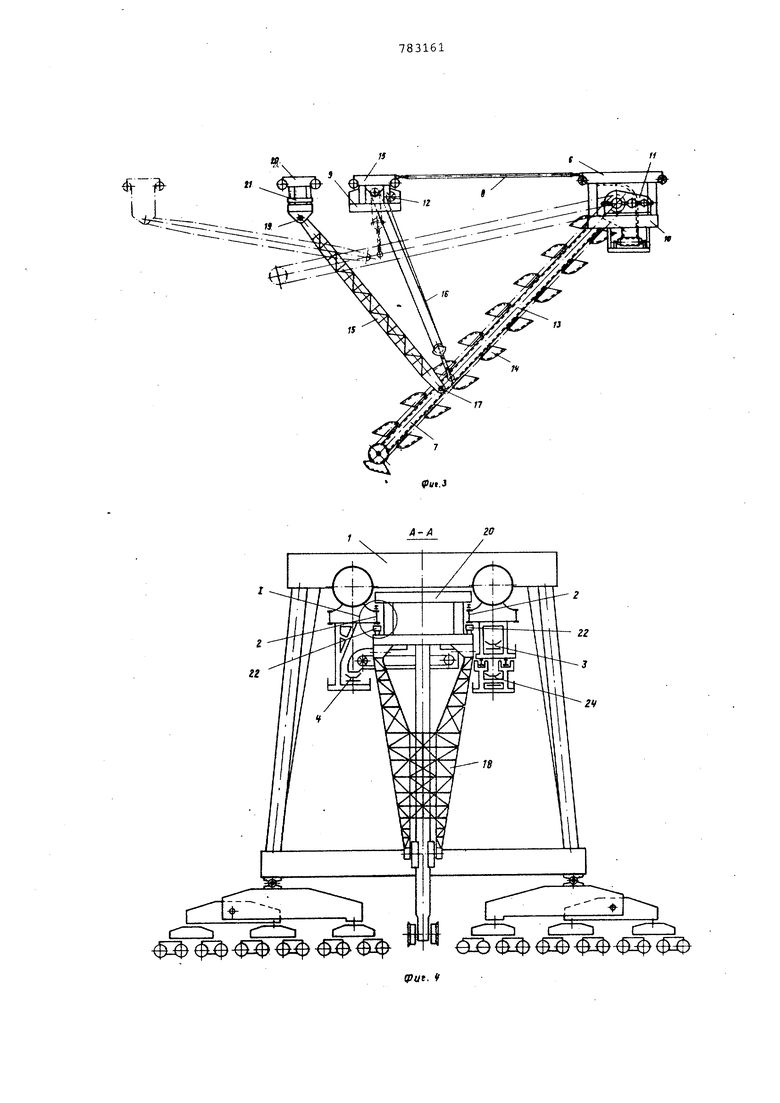

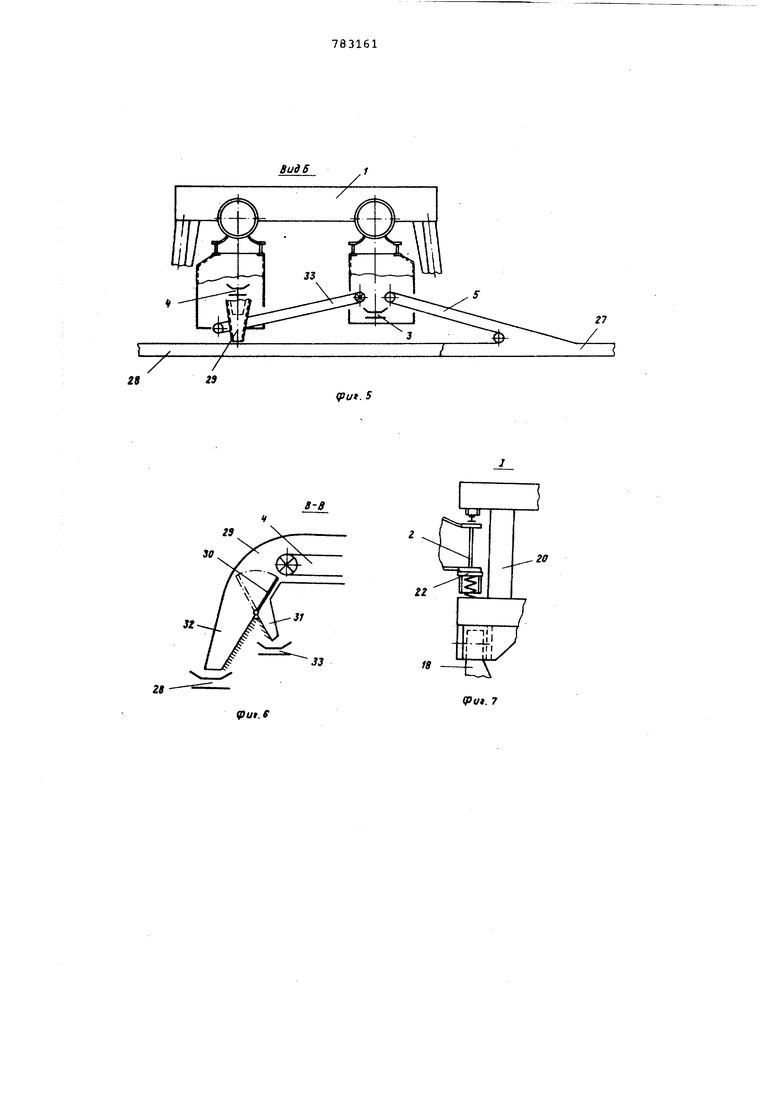

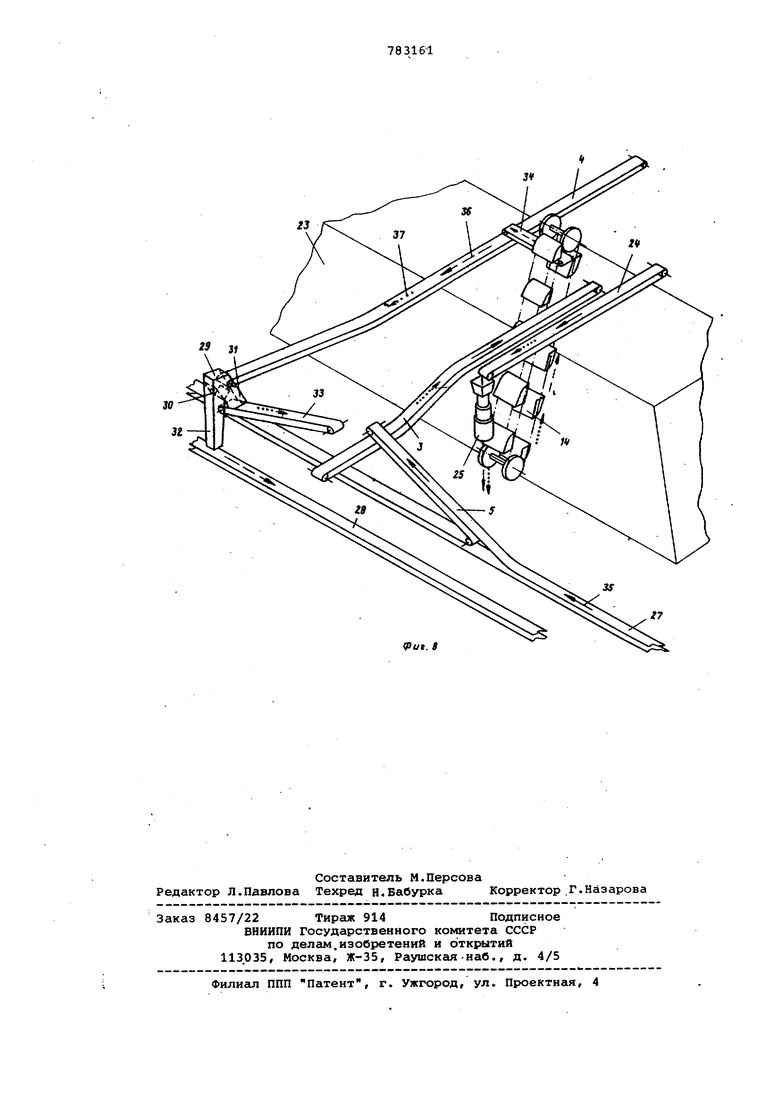

На фиг. 1 изобра:кен перегружатель вид спереди; на фиг. 2 - то же, вид в плане на фиг. 3 - заборный орган, общий вид} на фиг. 4 - разрез А-А ща фиг. 1, на фиг, 5 - вид по стрелке Б на фиг. 1; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - узел 1 на фиг. 4 на фиг. 8 - взаимное расположение средств непрерывного транспорта перегружателя и галереи склада, вид в аксонометрии (стрелками указано направление движения усредняемого материала в процессе укладки в штабель, забора из штабеля и доусреднения).

На чертежах штрих-пунктирными линиями показаны промежуточные положения подвижных устройств перегружателя .

I

Мостовой перегружатель содержит

передвижной мост 1 козлового типа с. направляющими 2, на котором установлены приемный 3 и выдающий 4. конвейеры, -а также разгрузочная тележка 5 и погрузочная тележка б с заборным органом 7. Погрузочная тележка 6 состоит из связанных между собой тягой 8 кареток 9 и 10, на одной из которых установлен привод 11 заборного органа 7 , а на другой - механизм 12 его подъема. Заборный орган 7 выполнен в виде закрепленного на поворотной стр ле 13 ковшового элеватора 14. Механизм 12 подъема содержит лебедку 15 и канатный полиспаст 16, удерживающий на весу стрелу 13, которая шарниром 17 соединена с распоркой 18. Другой .конец распорки шарниром 19 соединяется с перемещающейся по мосту дополнительной фиксирующей тележкой 20, снабженной механизмом ее стопорения 21, содержащим р.одпружиненные прижимные колодки 22 {фиг. 7), взаимодействующие с направляющими 2 моста при стопорении фиксирующей тележки 20. Мост 1 (фиг. 1) перекрывает верхним строением штабель 23 сыпУчего материала. Приемный конвейер 3 и выдающий конвейер 4 стационарно смонтированы вдоль верхнего строения моста. Конвейер 24 с телескопической течкой 25 в его головной части установлен подвижно вдоль верхнего строения моста под приемным конвейером 3. Система конвейеров перегружателя связана с конвейерами галереи 26 склада двухбарабанной разгрузочной тележкой 5, постоянно сцепленной с мостом своей разгрузочной частью над приемным конвейером 3 перегружателя и перемещающейся вдоль подающего Конвейера 27 склада, а выдающий конвейер 4 перегружателя - с приемным конвейерном 28 склада с помощью устройства в виде двухлучевой течки 29(фиг, б)г установленной стационарно в головной части выдаквдего конвейера перегружателя. Точка снабжена переключателем потока материала типа качающейся (перекидной) заслонки 30, перекрывающей один из лучей 31 и 32. Один луч направлен на приемный конвейер 3, а другой - на конвейер 33 (или лоток) (фиг, 8), связывающий выдающий и приемный конвейеры пе„регружателя и образующий совместно с ними, включая передвижной конвейер с телескопической течкой и заборное устройство с питателем 34, размещенным на тележке заборщика, замкнутую трассу.

При работе перегружателя в режиме укладки усредняемый материал с подающего конвейера 27 склада с помощью двухбарабанной разгрузочной тележки 5 подается на приемный конвейер 3 перегружателя и пересыпается на подвижный конвейер 24, с которого через телескопическую течку 25 сбрасывается в штабель 23. Отсыпка материала в штабель производится тонкими слоями при совместном или раздельном перемещении в челночном режиме моста 1 вдоль штабеля, а подвижного конвейера 24 - поперек штабеля. Движение материала по транспортным средствам в режиме его укладки в штабелях на фиг. 8 показано стрелками 35. При разработке штабеля 23 стрела 13 с заборным органом 7 с помощью лебедки 15 механизма 12 подъема устанавливается с уклоном, близким к углу естественного откоса усредняемого материала, и подводится к боковой поверхности штабеля. Затем, если разработка начинается не от края штабеля, заборный орган 7 перемещается на величину для врезания его в штабель при включенном приводе 11. По окончании врезания фиксирующая тележка 20 стопорится к мосту 1. Стопорение осуществляется путем поджатия пружинами прижимных колодок 22 к направляющим 2 моста 1 перегружателя.

При этом стрела 13 с заборным органом 7 через распорку 18 и фиксирующую тележку 20 жестко фиксируется относительно моста 1, которому сообщается перемещение в челночном режиме вдоль штабеля 23, а после окончания каждого прохода заборный орган 7 перемещается поперек штабеля на заданную глубину его врезания, который, непрерывно зачерпывая усредняемый материал, передает его последовательно на питатель 34, выдаккций конвейер 4 и через двухлучевую течку 29 по лучу 32 на приемный конвейер 28 склада, в данный момент заслонка 30 перекрывает луч 31 (фиг. 6). Движение потока материала в режиме разработки штабеля на фиг. 8 показано стрелками 36.

При работе перегружателя в режиме доусреднения забранный из штабеля материал с выдающего конвейера 4 через двухлучевую течку 29 по лучу 31 передается на конвейер 33 и приемный конвейер 3 перегружателя. В этом случае заслонка 30 перекрывает луч 32 (фиг. 6, положение заслонки изображено штрихпунктирной линией). В дальнейшем движение материала по транспортным средствам аналогично его движению при работе перегружателя в режиме укладки в штабель, что изложено выше. Движение материала в режиме доусреднения на фиг. 8 показано стрелками 37.

Жесткая фиксация стрелы 13 относительно моста с помощью распорки 18 повышает надежность работы заборного органа 7, снижает упругие колебания стрелки при действии динамических нагрузок, а выполнение распорки в виде треугольного раскоса, вершина которого шарнирно соединена со стрелой в зоне приложения равнодействующей от нагрузок, вызванных забором материала из штабеля, уменьшает действие из0гибающего момента на стрелу и разгружает от боковых нагрузок шарнирное соединение стрелы с погрузочной тележкой 6 заборного органа 7 в вертикальной плоскости, при этом сохраня5ется возможность производить подъем и опускание стрелы 13 в вертикальной плоскости при регулировке ее наклона в зависимости от угла естественного откоса усредняемого материала. Выпол0нение транспортирующих средств перегружателя с возможностью образования из них замкнутой трассы повьаиает эффективность предлагаемого перегружателя, так как при его работе в режиме доусреднения с целью повышения ка5чества усреднения не участвуют транспортные средства склада, т.е. не прерывается технологическая линия предприятия по предварительной обработке рудосодержсвдих материалов. Известно,

0 что повышение степени усреднения рудосодержащих материалов экономит энергетические затраты по выплавке чугуна, способствует повьплению его качества и производительности домен5ного процесса.

Формула изобретения

1.Мостовой перегружатель для усреднения сыпучих материсшов, содержащий

0 передвижной мост козлового типа с направляющими, на котором установлены приемный и выдающий конвейеры, разгрузочная тележка и погрузочная тележка с заборньв органом, состоящая из связанных между собой жесткой тя5гой кареток, на одной из которых установлен привод заборного органа, а на другой - механизм его подъема, причем заборный орган выполнен в виде закрепленного на поворотной стре0ле ковшового элеватора, отличающийся тем, что, с целью повышения надежности работы заборного органа и качества усреднения материала, на направляющих моста установ5лена дополнительная фиксирующая тележка, шарнирно связанная со стрелой заборного органа распоркой, выполненной преимущественно в виде треугольного раскоса, и снабженная механизОмом ее стопорения на направляющих моста.

2. Перегружатель по п. 1, отличающийся тем, что механизм стопорения фиксирующей теле;хки со5держит подпружиненные прижимные колодки, взаимодействующие с направляющими моста.

3.Перегружатель по пп. 1 и 2, отличающийся тем, что, , с целью работы перегружателя в режиме доусреднения материалов, он содержит устройство для передачи материала с выдающего конвейера на приемный.

4.Перегружатель по п. 3, о т л иЧающийся тем,что устройство для передачи материала с вьщающего конвейера на приемный содержит расположенный, мемеду ними дополнительный

конвейер, дзухлучевую течку с перекидной заслонкой, один луч которой направлен на приемный конвейер, а другой - на дополнительный конвейер.

Источники информации, принятые во внимание при экспертизе

1.Белов Б.В. и др. Мостовые перегружатели. М., 1974, с. 27, рис. 30

и с. 134, рис. 90.

2.Авторское свидетельство СССР

№ 277220, кл. В 66 С 19/00, 12.09.66.

3.. Авторское свидетельство СССР № 375251, кл. В 66 С 19/00, 17.03.70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Мостовой перегружатель | 1977 |

|

SU637318A2 |

| ТРАНСПОРТНАЯ УСТАНОВКА ДЛЯ ОБСЛУЖИВАНИЯ СКЛАДОВ | 1970 |

|

SU262701A1 |

| УСТРОЙСТВО для УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1973 |

|

SU362052A1 |

| МОСТОВОЙ ПЕРЕГРУЖАТЕЛЬ | 1970 |

|

SU277220A1 |

| |РЮРСО'ОЗНЛЯ| | 1973 |

|

SU375251A1 |

| Погрузочно-разгрузочный комплекс кольцевогоСКлАдА | 1977 |

|

SU827349A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ И ЗАБОРА МАТЕРИАЛА | 2010 |

|

RU2499757C2 |

| МОСТОВОЙ ПЕРЕГРУЖАТЕЛЬ НЕПРЕРЫВНОГОДЕЙСТВИЯ | 1971 |

|

SU435178A1 |

| ПЕРЕГРУЗОЧНЫЙ МОСТ | 1965 |

|

SU175627A1 |

| МОСТОВОЙ ПЕРЕГРУЖАТЕЛЬ | 1971 |

|

SU436001A1 |

i

Z7

8-8

19

W

33

20

s

zz

Г-11f

J.-U. У I iir /

Авторы

Даты

1980-11-30—Публикация

1976-01-30—Подача