(54) УСТРОЙСТВО

1

Изобретение относится к устройстъгм для диспергирования и роспуска глинистых материалов и может быть ис-. пользовано в различных производствах строительных материалов, где необходиМО получать тонкодисперсную глинистую суспензию.

Известно устройство для приготовления керамических масс, состоящее из корпуса с приемной воронкой и растру- О бом, внутри корпуса расположен шнековый питатель и полый конус, имеющие перфорацию и отверстия.

Работа устройства заключается в том, что отдозированные компоненты 15 смеси и вода загружаются в корпус через приемную воронку и щнековым питателем подаются под большим давлением в сужающийся зазор между полыми конусом и раструбом. При движении 20 в зазоре по сложной спиральной траектррии части,смеси постепенно измельчгиотся посредством истирания. Дойдя до основания конусов, смесь дополнительно истирается перфорированной 25 частью полого конуса и продавливается через отверстия в нем, образуя гранулы tl J.

Недостатками устройства явля.ются .значительный удельный расход энер- 30

гии j3flH обеспечения процесса диспергирования, отсутствие возможности регулировать степень гомогенизации массы, процесс диспергирования недостаточно эффективен, качество конечного продукта невысокое.

По своей технической сущности наиболее близким к изобретению является устройство для диспергирования и гранулирования вязко-пластичных материалов, преимущественно глин, содержащее корупс с загрузочной воронкой и щелевыми разгрузочными окнами, горизонтальный приводной шнек, образукхций в корпусе зону питания, зону предварительного измельчения и перемешиван15ся и зону окончательного перемешивания и выгрузки, а также гранулятор готовой массы .

В указанном устройстве профиль шнека обуславливает переработку только предварительно гомогенизированных материалов, сопровождающуюся повышенным удельным расходом электроэнергии, при этом узел грануляции в целом конструктивно сложен.

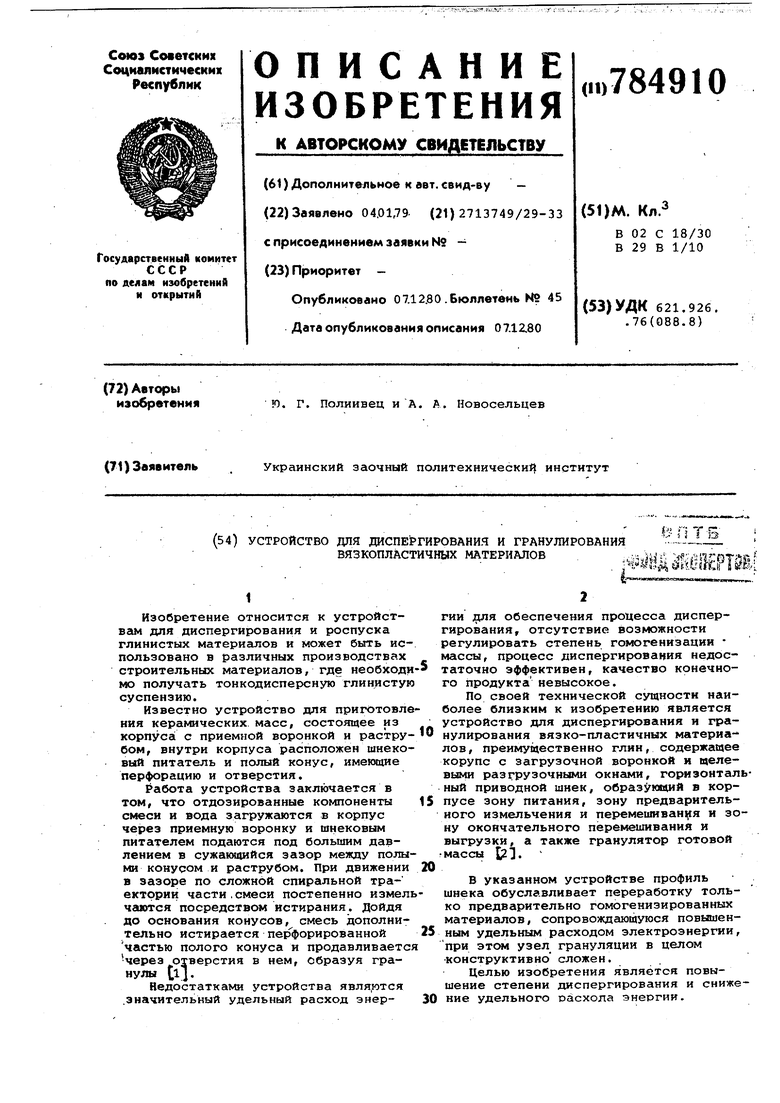

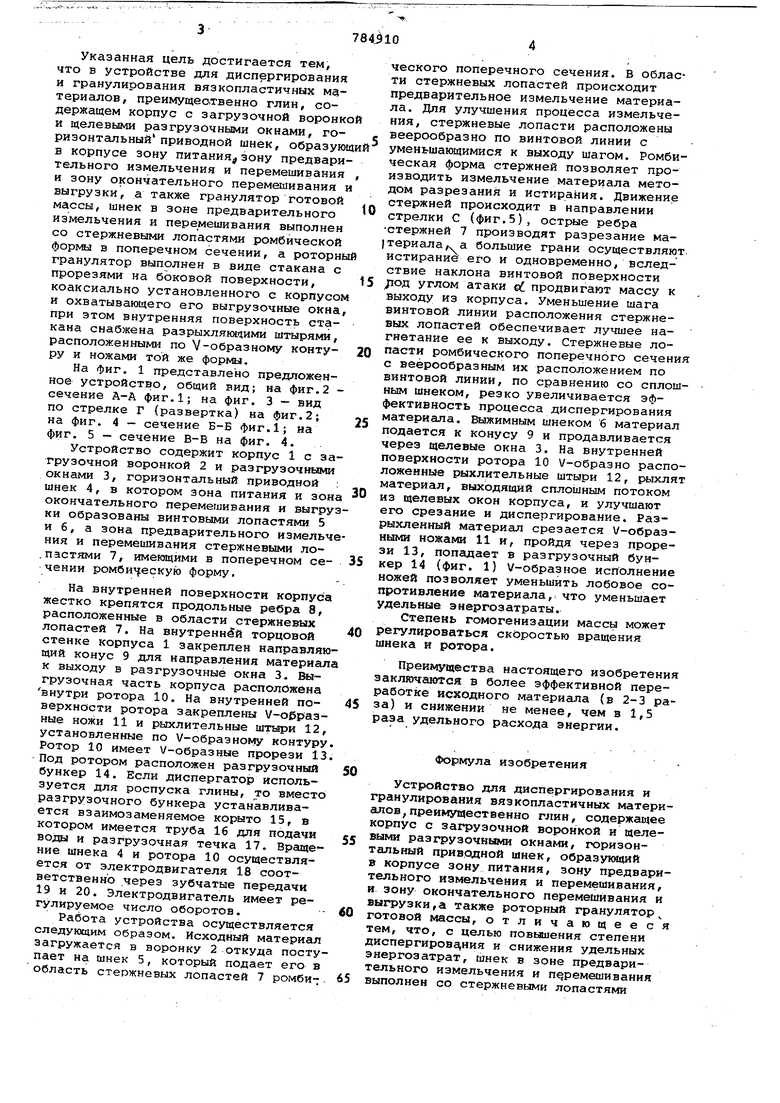

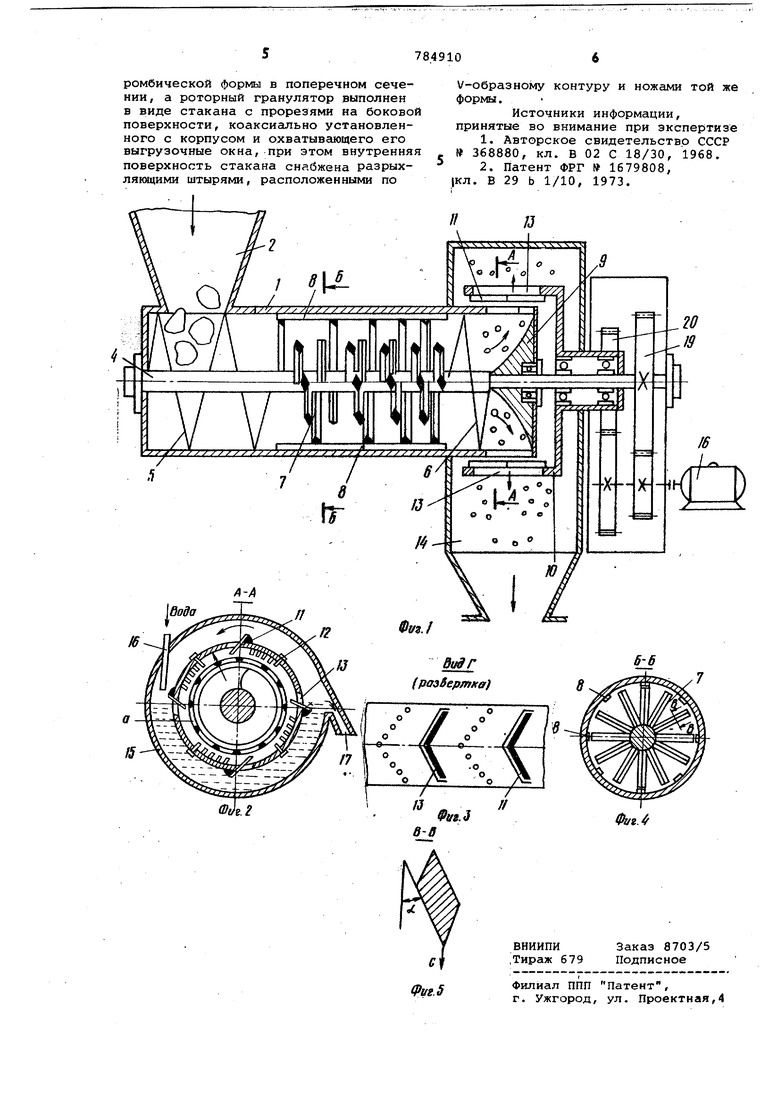

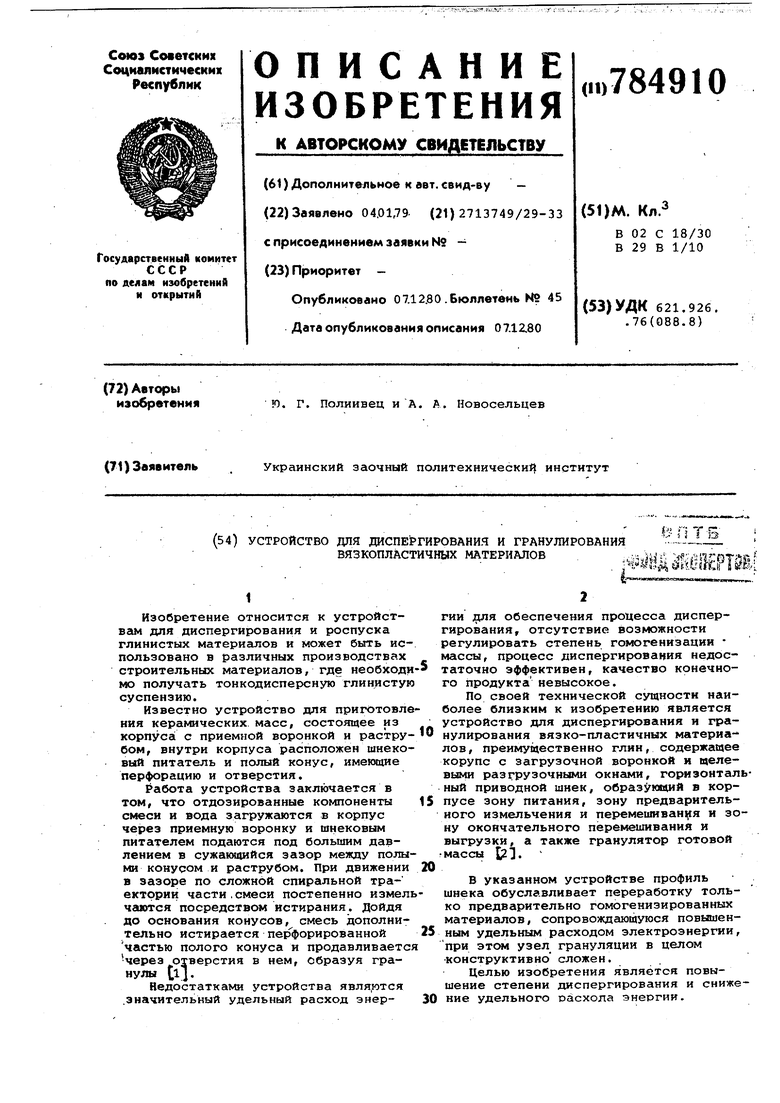

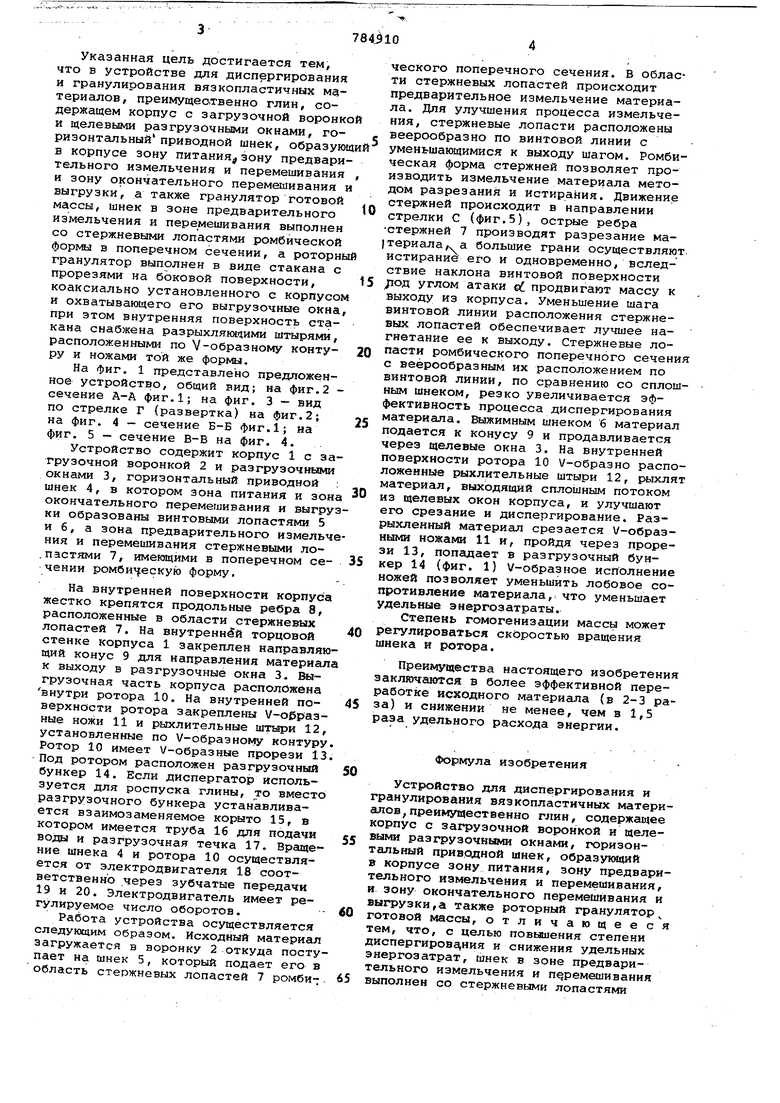

Целью изобретения является повышение степени диспергирования и снижение удельного оасхола энергии. ДЛЯ ДИСПЕРГИРОВАНИ.Ч И ГРАНУЛИРОВАНИЯ ВЯЗКОПЛАСТИЧНЫХ МАТЕРИАЛОВч ibi ;4S,i2 :Й Указанная цель достигается тем, что в устройстве для диспергирования и гранулирования вязкопластичных материалов, преимущественно глин, содержащем корпус с загрузочной воронко и щелевыми разгрузочными окнами, горизонтальныйприводной шнек, образующ в корпусе зону питания зону предварительного измельчения и перемешивания и зону окончательного перемешивания и выгрузки, а также гранулятор готовой массы, шнек в зоне предварительного измельчения и перемешивания выполнен со стержневыми лопастями ромбической форивл в поперечном сечении, а роторны гранулятор выполнен в виде стакана с прорезями на боковой поверхности, коаксиально установленного с корпусом и охватывающего его выгрузочные окна при этом внутренняя поверхность стакана снабжена разрыхляющими штырями, расположенными по V-образному контуру и ножами той же формы. На фиг, 1 представлено предложенное устройство, общий вид; на фиг,2 сечение А-А фиг,1; на фиг, 3 вид по стрелке Г (развертка) на фиг.2; на фиг, 4 - сечение Б-Б фиг,1; на фиг, 5 - сечение В-В на фиг. 4, Устройство содержит корпус 1 с загрузочной воронкой 2 и разгрузочными окнами 3, горизонтальный приводной шнек 4, в котором зона питания и зона окончательного перемешивания и выгруз ки образованы винтовыми лопастями 5 и б, а зона предварительного измельче ния и перемешивания стержневыми ло.пастями 7, имеющими в поперечном сечении ромби ескую форму. На внутренней поверхности корпуса жестко крепятся продольные ребра 8, расположенные в области стержневых лопастей 7, На внутренней торцовой стенке корпуса 1 закреплен направляю щий конус 9 для направления материал к выходу в разгрузочные окна 3. Выгрузочная часть корпуса расположена внутри ротора 10, На внутренней поверхности ротора закреплены У-о0разные ножи 11 и рыхлительные штьфи 12, установленные по V-образному контуру Ротор 10 имеет /-образные прорези 13 Под ротором расположен разгрузочный бункер 14, Если диспергатор используется для роспуска глины, то вместо разгрузочного бункера устанавливается взаимозаменяемое корыто 15, в котором имеется труба 16 для подачи воды и разгрузочная течка 17, Вращение шнека 4 и ротора 10 осуществляется от электродвигателя 18 соответственно через зубчатые передачи 19 и 20, Электродвигатель имеет регулируемое число оборотов, Работа устройства осуществляется следующим образом. Исходный материал загружается в воронку 2 откуда посту пает на шнек 5, который подает его в область стержневых лопастей 7 ромби-; ческого поперечного сечения, В области стержневых лопастей происходит предварительное измельчение материала. Для улучшения процесса измельчения, стержневые лопасти расположены веерообразно по винтовой линии с уменьшающимися к выходу шагом. Ромбическая форма стержней позволяет производить измельчение материала методом разрезания и истирания. Движение стержней происходит в направлении стрелки С (фиг,5), острые ребра стержней 7 производят разрезание материала,. а большие грани осуществляют истирание его и одновременно, вследствие наклона винтовой поверхности /1ОД углом атаки et продвигают массу к выходу из корпуса. Уменьшение шага винтовой линии расположения стержневых лопастей обеспечивает лучшее нагнетание ее к выходу. Стержневые лопасти ромбического поперечного сечения с веерообразным их расположением по винтовой линии, по сравнению со сплошным шнеком/ резко увеличивается эффективность процесса диспергирования материала. Выжимным шнеком 6 материал подается к конусу 9 и продавливается через щелевые окна 3, На внутренней поверхности ротора 10 V-образно расположенные рыхлительные штыри 12, рыхлят материал, выходящий сплошным потоком из щелевых окон корпуса, и улучшают его срезание и диспергирование. Разрыхленный материал срезается V-образными ножами 11 и, пройдя через прорези 13, попадает в разгрузочный бункер 14 (фиг, 1) V-образное исполнение ножей позволяет уменьшить лобовое сопротивление материала, что уменьшает удельные энергозатраты. Степень гомогенизации массы может регулироваться скоростью вращения шнека н ротора. Преимущества настоящего изобретения закл взчаются в более эффективной переработке исходного материала (в 2-3 раза) и снижении не менее, чем в 1,5 раза удельного расхода энергии. Формула изобретения Устройство для диспергирования и гранулирования вязкопластичных материалов, преи ош ественно глин, содержащее корпус с загрузочной воронкой и щелевыми разгрузочными окнами, горизонтальный приводной шнек, образующий в корпусе зону питания, зону предварительного измельчения и перемешивания, и зону окончательного перемешивания и выгрузки,а также роторный гранулятор готовой массы, отличающееся тем, что, с целью повышения степени диспергирова,ния и снижения удельных энергозатрат, шнек в зоне предварительного измельчения и перемешивания выполнен со стержневыми лопастями

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная дробилка | 1989 |

|

SU1715413A1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| ДЕЗИНТЕГРАТОР | 2008 |

|

RU2377070C1 |

| Способ получения сухих кормовых концентратов и установка для его осуществления | 1983 |

|

SU1132892A1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| ДИСМЕМБРАТОР | 2005 |

|

RU2290997C1 |

| Центробежная мельница | 1981 |

|

SU1037952A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1999 |

|

RU2176554C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГЛИНИСТОГО СЫРЬЯ И ВИНТОВОЙ КОНВЕЙЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2349525C2 |

Авторы

Даты

1980-12-07—Публикация

1979-01-04—Подача