Изобретение относится к устройствам для измельчения материалов, преимущественно пищевых продуктов.

Известно устройство для измельчения пищевых продуктов, содержащее корпус с вертикальной рабочей камерой кругового сечения, в которой размещен ротор, включающий подающий элемент, например шнек, и подвижные ножи, взаимодействующие с неподвижными ножами, установленными в корпусе, привод ротора и загрузочный бункер. Причем привод ротора размещен соосно с ротором, а загрузочный бункер установлен эксцентрично относительно оси рабочей камеры. Привод осуществляется сверху (а. с. 1165341, кл. A 22 C 17/00, 1982 г.) или снизу (а.с. EP 695581, кл. B 02 C 18/30, 1995 г.). В этих устройствах обрабатываемый продукт поступает на шнек радиально, поэтому он нагружен асимметрично, часть шнека не работает, что требует увеличения его длины в зоне загрузки. Кроме того, тракт движения обрабатываемого продукта искривлен, что при переработке вязких продуктов может вызвать образование застойных зон и требует дополнительных затрат энергии на преодоление сопротивлений в зонах искривления тракта движения.

Известна машина для измельчения мяса (а.с. 130799, кл. B 02 C 18/30, 1959 г.), содержащая корпус с вертикальной цилиндрической камерой, над которой соосно расположен откидной загрузочный бункер горловиной меньшего диаметра, чем камера корпуса.

Привод размещен снизу, его выходной вал соосен камере корпуса и бункеру и на его конце жестко и консольно установлен вал, на котором смонтированы лопастные ножи, взаимодействующие с решетками, установленными в корпусе, и подающий шнек, размещенный в горловине бункера. Разгрузка осуществляется через боковые окна корпуса при помощи разгрузочного ножа, также установленного на валу.

Рабочий тракт в этой машине также искривлен. Кроме того, консольная установка ротора и неудобство частого монтажа и демонтажа для санитарной обработки позволяет использование в машине только короткого подающего шнека, который может не обеспечить необходимой компрессии и создать условия для минимального вытеснения обрабатываемого продукта к загрузочному бункеру.

Известна также дробилка для измельчения материалов (а.с. 1428467, кл. B 02 C 18/16, 1987 г.), содержащая корпус с вертикальной рабочей камерой, верхняя часть которого выполнена в виде конического раструба, играющего роль загрузочного бункера. В рабочей камере последовательно размещены подающий шнек и дробящий узел. Верхний конец шнека установлен в опоре при помощи неподвижных спицеобразных кронштейнов, прикрепленных к корпусу. Нижний конец шнека жестко соединен с валом дробящего узла, который связан с выходным валом привода, размещенного снизу. Выгрузка продукта осуществляется радиально через лоток при помощи разгрузочного скребка, установленного на вале дробящего узла. Рабочий тракт искривлен, но, т.к. дробилка предназначена для обработки сыпучих материалов (стружки), это не имеет существенного значения. В этой конструкции спицеобразный кронштейн выполняет только опорную функцию.

Известна дробилка для металлической стружки (а. с. 1581380, кл. B 02 C 18/06, 1988 г.), содержащая корпус с вертикальной рабочей камерой и разгрузочным окном, загрузочный бункер, размещенный над рабочей камерой соосно с ней, установленный в рабочей камере на опорах ротор, включающий последовательно размещенные подающий орган и подвижные измельчающие элементы, взаимодействующие с неподвижными измельчающими элементами, связанными с корпусом, привод ротора, выходное звено которого выполнено в виде охватывающего рабочую камеру кольцевого элемента, жестко связанного с ротором посредством одного из подвижных измельчающих элементов, и средство регулирования зазора между измельчающими элементами.

Это устройство принято за прототип.

Так как дробилка предназначена для стружки, подающий орган выполнен в виде крыльчатки и служит для предварительного измельчения стружки при взаимодействии со штырями на стенке бункера и ее распределения по рабочей камере.

При работе крыльчатка не оказывает компрессирующего воздействия на материал и, следовательно, ее работа не вызывает асимметричной аксиальной нагрузки на ротор. На ротор воздействует вдоль оси только регулируемое усилие прижима измельчающих элементов, передающееся через резьбовую тягу-ось и регулировочную гайку на наклонное днище корпуса.

Кольцевой элемент не имеет опоры на корпус и, следовательно, не выполняет опорной функции.

Разгрузочное окно выполнено сбоку, в нижней части наклонного днища, и сыпучий продукт самотеком отводится из рабочей камеры в радиально-аксиальном направлении, т.е. рабочий тракт и в этом устройстве искривлен.

В этом устройстве невозможно измельчать вязкопластичные материалы, при обработке которых необходимо продавливать их через измельчающие элементы. Непригодно оно также для обработки пищевых продуктов, т.к. невозможна качественная санитарная обработка всех рабочих элементов, контактирующих с продуктом без демонтажа всей установки.

Технической задачей, решаемой изобретением, является расширение технологических возможностей за счет измельчения вязкопластичных материалов, преимущественно пищевых продуктов, повышение эффективности измельчения и удобства эксплуатации.

Сущность технического решения заключается в том, что в устройстве для измельчения, содержащем корпус с вертикальной рабочей камерой и разгрузочным окном, загрузочный бункер, размещенный над рабочей камерой соосно с ней, установленный в рабочей камере на опорах ротор, включающий последовательно размещенные подающий орган и подвижные измельчающие элементы, взаимодействующие с неподвижными измельчающими элементами, связанными с корпусом, привод ротора, выходное звено которого в виде охватывающего рабочую камеру кольцевого элемента, жестко связанного с ротором, и средство для регулирования зазора между измельчающими элементами, новым является то, что подающий орган выполнен нагнетающим, кольцевой элемент установлен на корпусе посредством радиально-упорного подшипника, а разгрузочное окно выполнено соосным рабочей камере.

За счет выполнения подающего органа нагнетающим создается достаточная величина компрессии, необходимая для продавливания вязкопластичных материалов через измельчающие элементы, при этом кольцевой элемент установлен на корпусе посредством радиально-упорного подшипника и выполняет опорную функцию, что обеспечивает жесткость установки нагнетающего элемента.

Выполнение разгрузочного окна соосным рабочей камере обеспечивает создание прямолинейного вертикального рабочего тракта, что при переработке вязкопластичных материалов исключает образование застойных зон, позволяет максимально полно использовать силу гравитации и исключает дополнительные затраты энергии на преодоление сопротивлений в зонах искривления рабочего тракта, кроме того, не требуется дополнительных специальных приспособлений для выгрузки.

Для передачи вращающего момента от привода к ротору и нагрузок от ротора на радиально-упорный подшипник кольцевой элемент может быть связан с ротором, например, посредством подвижного измельчающего элемента, но для упрощения конструкции и разгрузки измельчающих элементов от усилий, воспринимаемых ротором, целесообразнее связать кольцевой элемент с ротором посредством спиц.

В зависимости от конструкции привода ротора кольцевой элемент может быть выполнен, например, в виде шкива ременной передачи или звездочки цепной передачи, однако для повышения надежности и упрощения конструкции привода кольцевой элемент лучше выполнить в виде зубчатого венца.

В зависимости от свойств обрабатываемого материала и параметров измельчающих элементов подающий орган может быть выполнен, например, в виде спирали, лопастей, подвижных ножей, крыльчатки, но при измельчении вязкопластичных материалов типа замоченного зерна пшеницы наиболее целесообразно использовать подающий орган в виде шнека, обеспечивающего при обработке компрессию, необходимую для продавливания их через измельчающие элементы, кроме того, витки шнека образуют лабиринт, препятствующий вытеснению обрабатываемого материала к загрузочному бункеру.

Спицы могут быть выполнены, например, в виде стержней прямолинейной или криволинейной формы, однако для повышения эффективности прохода через них обрабатываемого материала, спицы целесообразнее выполнять в виде наклонных, лопастей, наклон которых совпадает с наклоном витков шнека, что обеспечивает принудительную подачу обрабатываемого материала из загрузочного бункера к шнеку, и предотвращает возможное сводообразование.

Конструктивно спицы могут размещаться в любом месте ротора, но наиболее простым и целесообразным решением является то, что спицы размещены на верхнем конце ротора, это повышает эффективность подачи обрабатываемого материала из загрузочного бункера в рабочую камеру и упрощает конструкцию.

В зависимости от свойств обрабатываемого материала и требуемой степени дисперсности измельчающие элементы могут быть выполнены в виде конусных, рабочих органов, жерновов, лопастного ротора и терочного диска, однако для измельчения вязкопластичных материалов типа замоченного зерна пшеницы наиболее эффективным является выполнение подвижных измельчающих элементов в виде подвижных ножей, жестко связанных с ротором с возможностью осевого перемещения, а неподвижных измельчающих элементов в виде неподвижных ножей, жестко связанных с корпусом.

Средство для регулирования зазора между измельчающими элементами может быть выполнено, например, в виде дистанционных колец упругих элементов, но с целью повышения надежности и упрощения конструкции целесообразнее выполнить его в виде регулируемого осевого прижима.

Спицы могут быть выполнены заодно с ротором. Для обеспечения монтажа и демонтажа ротора спицы установлены на шипе ротора посредством объединяющей их ступицы с возможностью осевого разъема и фиксирования. Такая конструкция позволяет демонтировать и монтировать ротор через разгрузочное окно, но в процессе монтажа рабочих органов необходимо обеспечивать дополнительную осевую фиксацию ротора в рабочей камере.

Для упрощения монтажа рабочих органов целесообразно спицы связать с кольцевым элементом с возможностью осевого разъема и фиксирования посредством, например, резьбовых крепежных деталей. Такая конструкция позволит демонтировать и монтировать ротор через загрузочный бункер без дополнительной осевой фиксации его в рабочей камере в процессе монтажа.

Чередующиеся неподвижные и подвижные ножи могут быть размещены попарно или несколькими автономными пакетами, но для упрощения конструкции и повышения эффективности измельчения при переработке вязкопластичных материалов за счет более тонкого регулирования зазора между измельчающими элементами и упрощении монтажа и демонтажа ножи размещены с образованием пакета чередующихся неподвижных и подвижных ножей, установленного между упорной поверхностью и регулируемым осевым прижимом, причем неподвижные ножи установлены в корпусе с возможностью осевого перемещения. При этом регулируемый осевой прижим может быть выполнен в виде, например, упругого элемента, прижима фланцевого типа или гайки, взаимодействующей с ротором.

Подвижные ножи могут быть размещены на нижнем конце ротора, выполненном в виде шипа, жестко связанного с подающим органом, но для обеспечения возможности самоустановки подающего органа в рабочей камере и разгрузки подвижных ножей от изгибающих моментов, возникающих вследствие несоосностей ротора и рабочей камеры, обусловленных неизбежными погрешностями изготовления, подвижные ножи лучше установить на валу, верхний конец которого связан с нижним концом подающего органа с возможностью углового перемещения, обеспечиваемой за счет соединения их посредством, например, компенсирующей муфты, наиболее простым является соединение, выполненное по типу зубчатой муфты, дополнительно позволяющее связать нижний конец подающего органа с верхним концом вала с возможностью легкого осевого разъема, что повышает удобство монтажа и демонтажа рабочих органов для санитарной обработки и технического обслуживания.

Подвижные и неподвижные ножи могут быть установлены в рабочей камере между нижним торцем шнека и прижимом, расположенным со стороны разгрузочного окна, при этом со стороны шнека устанавливается подвижной нож.

Пакет может быть размещен в расточке корпуса между ее дном и кольцевым прижимом, охватывающим разгрузочное окно.

Учитывая вертикальное расположение ротора, с целью повышения удобства монтажа и демонтажа рабочих органов для технического обслуживания и санитарной обработки целесообразно установить пакет в обойме, снабженной наружной резьбой, взаимодействующей с гайкой, закрепленной с возможностью вращения на корпусе, при этом обойма жестко связана с корпусом с возможностью осевого перемещения.

Для обеспечения равномерного зазора между ножами и предотвращения их деформации под действием усилия компрессии, а также передачи этого усилия на корпус обойма снабжена опорными ребрами, что позволяет повысить эффективность измельчения за счет применения более тонких ножей, создающих меньшее сопротивление движению материала, при этом пакет располагается между опорными ребрами и нижней торцевой поверхностью рабочей камеры.

Для обеспечения возможности легкого осевого разъема и фиксирования спиц относительно кольцевого элемента с целью повышения удобства монтажа и демонтажа рабочих органов для технического обслуживания и санитарной обработки, а также передачи нагрузок от ротора на радиально-упорный подшипник концы спиц связаны кольцом с наружными выступами, образующими с соответствующими им гнездами в кольцевом элементе байонетный затвор.

Загрузочный бункер может быть выполнен заодно с корпусом или выполнен съемным, однако для удобства эксплуатации лучше выполнить бункер откидным.

Таким образом, предлагаемое техническое решение обеспечивает возможность измельчения вязкопластичных материалов, преимущественно пищевых продуктов, повышает эффективность измельчения и удобство эксплуатации (упрощается монтаж и демонтаж рабочих органов для технического обслуживания и санитарной обработки).

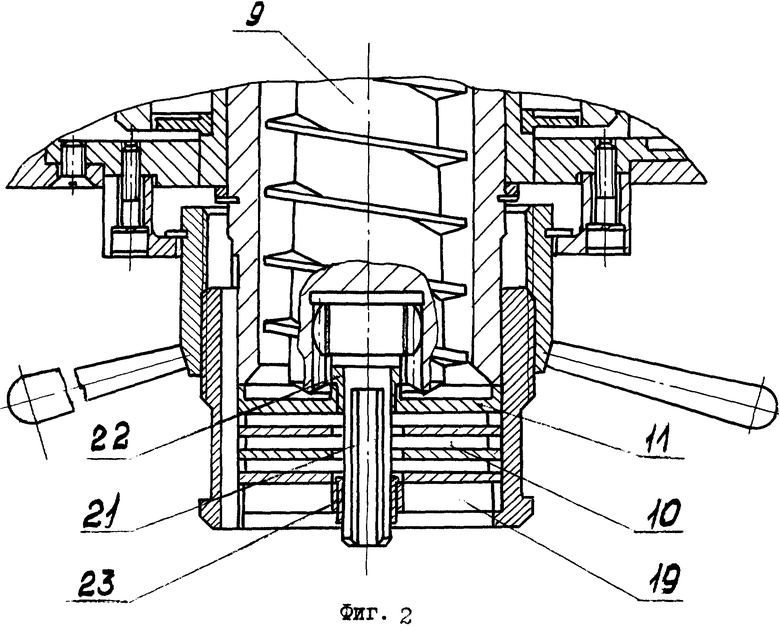

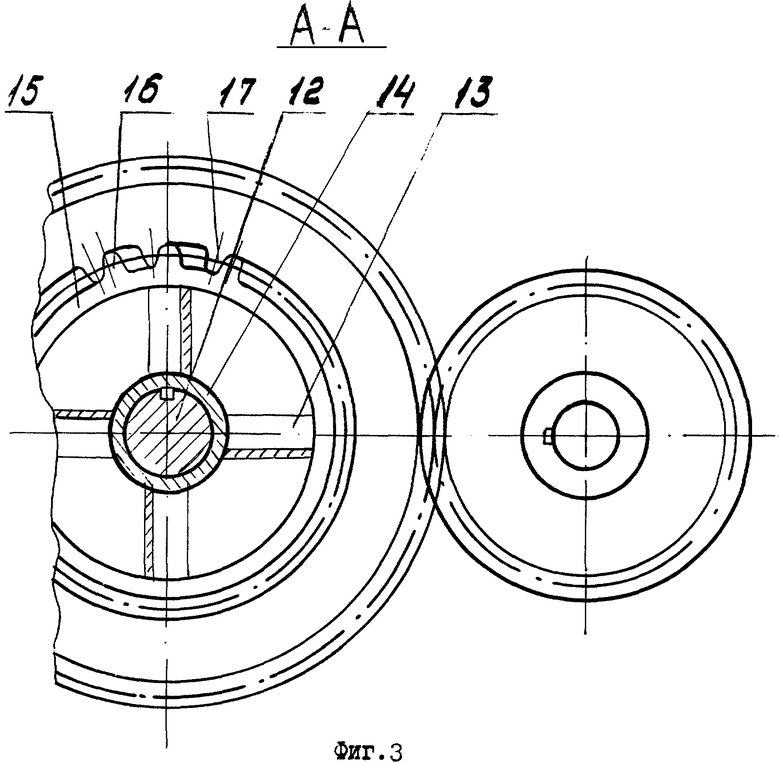

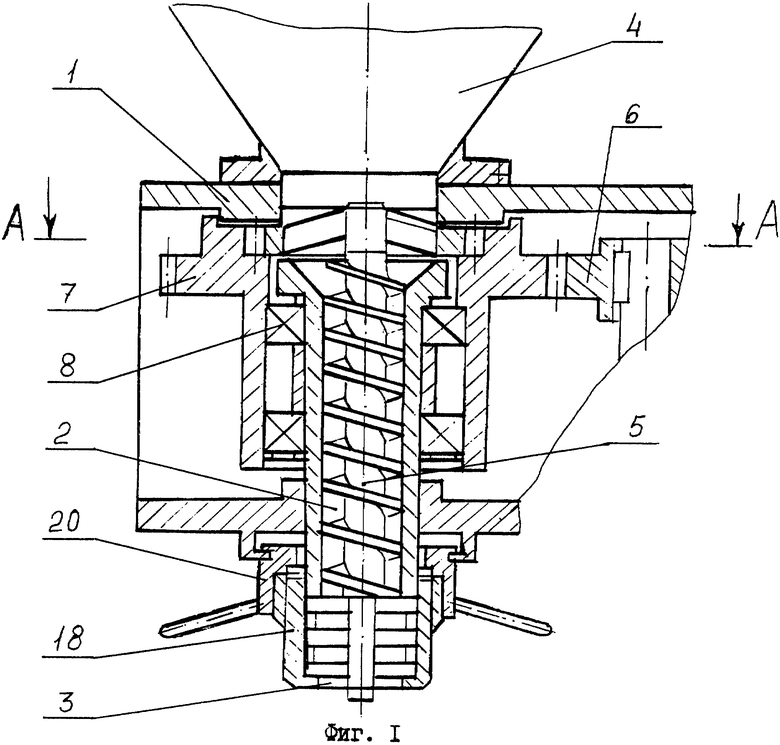

Описание предлагаемого технического решения иллюстрируется эскизом: на фиг. 1 показан общий вид устройства, на фиг. 2 - соединение шнека с валом, на фиг. 3 - соединение спиц с кольцевым элементом.

Устройство для измельчения содержит корпус 1 с вертикальной рабочей камерой 2 и выполненным соосно с ней разгрузочным окном 3 (см. фиг. 1).

Над рабочей камерой 2, соосно с ней, размещен откидной загрузочный бункер 4.

В рабочей камере 2 установлен ротор 5.

Привод 6 ротора 5 имеет выходное звено, размещенное соосно рабочей камере 2 и выполненное в виде охватывающего ее кольцевого элемента - зубчатого венца 7, установленного на корпусе 1 посредством радиально-упорного подшипника 8.

Ротор 5 включает последовательно размещенные нагнетающий подающий орган в виде шнека 9 и подвижные измельчающие элементы - подвижные ножи 10. Подвижные ножи 10 взаимодействуют с неподвижными ножами 11 (см. фиг. 2).

Зубчатый венец 7 жестко связан с шипом 12 ротора 5 посредством спиц 13, выполненных в виде наклонных лопастей, наклон которых совпадает с наклоном витков шнека, и размещенных на верхнем конце ротора. Внутренние концы спиц 13 объединены ступицей 14, а наружные концы - кольцом 15. Кольцо 15 снабжено наружными выступами 16, образующими с соответствующими им гнездами 17 в зубчатом венце 7 байонетный затвор (см. фиг. 3).

Подвижные 10 и неподвижные 11 ножи размещены с образованием пакета чередующихся подвижных и неподвижных ножей, установленного в обойме 18, снабженной опорными ребрами 19 и наружной резьбой, взаимодействующей с гайкой 20, закрепленной с возможностью вращения на корпусе 1. Обойма 18 жестко связана с корпусом 1 посредством шпоночного соединения с возможностью осевого перемещения, при этом неподвижные ножи 11 жестко связаны с обоймой 18 посредством шпоночного соединения с возможностью осевого перемещения. Подвижные ножи 10 установлены на валу 21, верхний конец которого связан с нижним концом шнека 9 с возможностью углового перемещения и осевого разъема, что достигается за счет выполнения нижнего конца шнека 9 и верхнего конца вала 21 в виде зубчатых полумуфт (см. фиг. 2). Подвижные ножи 10 жестко связаны с валом 21 посредством шпоночного соединения с возможностью осевого перемещения.

Вал 21 установлен в обойме 18 на опорах, выполненных в виде подшипников скольжения. Верхняя опора 22 жестко связана с верхним неподвижным ножом 11, нижняя опора 23 жестко связана с опорными ребрами 19.

Пакет размещен между нижней торцевой поверхностью корпуса 1 и опорными ребрами 19 обоймы 18, при этом гайка 20 является средством для регулирования зазора между ножами, т.е. выполняет функцию регулируемого осевого прижима.

Между зубчатым венцом 7 и корпусом 1 установлены уплотнения (не показаны).

Монтаж устройства осуществляется следующим образом.

В обойму 18 на опорные ребра 19 устанавливаются пакет из чередующихся неподвижных 11 и подвижных 10 ножей, причем подвижные ножи 10 располагаются между неподвижными полками 11, затем устанавливается вал 21.

Вал 21 устанавливается в опоры 22 и 23, при этом он жестко связывается с подвижными ножами 10 посредством шпоночного соединения с возможностью осевого перемещения.

Обойма 18 вводится во взаимодействие с гайкой 20. При навинчивании гайки 20 обойма 18 перемещается вверх до упора верхнего неподвижного ножа 11 в нижнюю торцевую поверхность корпуса 1, после чего посредством вращения гайки 20 устанавливается требуемая величина зазора между ножами.

При откинутом загрузочном бункере 4 ротор 5 вставляется сверху в рабочую камеру 2, при этом нижний конец шнека 9, выполненный виде зубчатой полумуфты, входит во взаимодействие с верхним концом вала 21, выполненного в виде ответной зубчатой полумуфты, образуя зубчатую муфту, а наружные выступы 16 кольца 15, связывающего наружные концы спиц 13, которые жестко связаны с шипом 12 ротора 5 посредством объединяющей их ступицы 14, входят во взаимодействие с соответствующими им гнездами 17 в зубчатом венце 7, образуя байонетный затвор, который запирается поворотом ротора 5 относительно зубчатого венца 7.

Загрузочный бункер 4 закрывается.

Устройство готово к работе.

Устройство работает следующим образом. Измельчаемый материал, например замоченное зерно пшеницы, поступает в загрузочный бункер 4. Включается привод ротора 6.

От зубчатого венца 7, установленного посредством радиально-упорного подшипника 8 на корпусе 1, посредством спиц 13 вращение передается на ротор 5, а от него посредством зубчатой муфты - на вал 21 и далее посредством шпоночного соединения - на подвижные ножи 10.

Измельчаемый материал из загрузочного бункера 4 под действием гравитации и вращающихся спиц 13, за счет того, что наклон спиц 13 совпадает с наклоном витков шнека 9, поступает в рабочую камеру 2 к шнеку 9.

Шнек 9 продвигает измельчаемый материал вниз по рабочей камере 2 и создает компрессию, необходимую для подачи его к подвижным 10 и продавливанию через неподвижные 11 ножи, при этом усилия, действующие на шнек 9, посредством спиц 13 через зубчатый венец 7 передаются на радиально-упорный подшипник 8, усилия, действующие на вал 21, передаются на опоры 22 и 23.

Измельченный режущими кромками подвижных 10 и неподвижных 11 ножей материал через разгрузочное окно 3, соосное рабочей камере 2, выгружается из устройства.

Демонтаж установки для технического обслуживания и санитарной обработки рабочих органов осуществляется следующим образом.

Откидывается загрузочный бункер 4. Отпирается байонетный затвор и из рабочей камеры 2 извлекается вверх кольцо 16 в сборе со спицами 14 и шнеком 9, при этом размыкается зубчатая муфта. С обоймы 18 свинчивается гайка 21 и она, опускаясь вниз, выходит из соединения. Из обоймы 18 извлекаются вал 22, неподвижные 11 и подвижные 10 ножи.

Все детали, контактирующие с измельчаемым материалом, подвергаются санитарной обработке, при необходимости ножи 10 и 11 затачиваются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2072765C1 |

| Способ производства экструдированного комбикорма с добавкой зеленой массы кормовых трав и экструдер-измельчитель | 2015 |

|

RU2619981C2 |

| КОРМОРАЗДАТЧИК-ИЗМЕЛЬЧИТЕЛЬ | 2017 |

|

RU2639326C1 |

| ЭКСТРУДЕР | 2002 |

|

RU2236941C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА | 1995 |

|

RU2086300C1 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 1992 |

|

RU2050363C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2339509C2 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ-РАЗДАТЧИК СТЕБЕЛЬЧАТЫХ КОРМОВ В РУЛОНАХ И КОНЦЕНТРИРОВАННЫХ КОРМОВ | 2004 |

|

RU2275005C1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ДИСПЕРГАТОР | 2022 |

|

RU2786113C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

Устройство содержит корпус с вертикальной рабочей камерой и разгрузочным окном, загрузочный бункер, размещенный над рабочей камерой соосно с ней, и установленный в рабочей камере на опорах ротор. Ротор включает последовательно размещенные подающий орган и подвижные измельчающие элементы, взаимодействующие с неподвижными измельчающими элементами, связанными с корпусом. Устройство также содержит привод ротора, выходное звено которого выполнено в виде охватывающего рабочую камеру кольцевого элемента, жестко связанного с ротором, и средство для регулирования зазора между измельчающими элементами. Подающий орган выполнен нагнетающим, кольцевой элемент установлен на корпусе посредством радиально-упорного подшипника, а разгрузочное окно выполнено соосным рабочей камере. Обеспечивается возможность измельчения вязкопластичных материалов, повышается эффективность измельчения и удобство эксплуатации. 17 з.п. ф-лы, 3 ил.

| Дробилка для металлической стружки | 1988 |

|

SU1581380A2 |

| Центробежная мельница | 1985 |

|

SU1315020A1 |

| Измельчитель | 1988 |

|

SU1646601A1 |

| Измельчитель материалов | 1980 |

|

SU869669A1 |

Авторы

Даты

2001-12-10—Публикация

1999-12-09—Подача