(54) СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО СЛОЯ

НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВРАЩАЮЩЕЙСЯ ИЗЛОЖНИЦЫ Изобретение ОТНОСИТСЯ к центробеж ному литью, в частности к способам н несения теплоизоляционного слоя на внутреннюю поверхность вращающейся изложницы. В настоящее время тепло- и атомная энергетика нуждается в большом количестве биметаллических труб различных габаритов с плакированным вну ранним слоем из аустенитных сталей. Сложность технологии получений биметалличесикх трубных заготовок особенно крупногабаритных наружных диаметров 800-1400 мм и длиной до 10 м, заключается в получении прочного, равномерного сваривания двух металло по длине отливки. Одним, особенно важным инеобходимым фактором в процессе формирования прочного соединения двух металлов в отливки, полученной методом последовательной зали ки, является определенная температур внутренней поверхности первого слоя перед заливкой на нее второго металла. Известно, что температура металла отливки в процессе кристаллизации по длине изложницы не одинакова. В том месте, где струя металла падает из литника температура его выше, чем в противоположном конце ИЗЛОЖНЙ19Л, Эта разница может достигать сотни гра дусов и увеличивается при увеличении размеров заготовки. Все это приводит к несвариванию металлов или же к перемешиванию их. Для устранения указанного недостатка на внутреннюю поверхность изложнищл наносяттеплоизоляционное покрытие. Известен способ нанесения теплот изоляционного покрытия на внутреннюю поверхность вращающейся изложницы путем подачи в нее сыпучего теплоизоляционного материала на совке , равной длине изложницы Ll.Oop,-i мирование теплоизоляционного слоя в известном способе будет происходить за счет равномерного распределения сыпучего материала под действием центробежных сил по всей длине изложницы . Недостаток данного способа заключается в том, что он не позволяет .выравнять температуру металла в процессе кристаллизации по длине отливки. Целью изобретения является выравнивание температуры металла по длине отливки в процессе кристаллизации.

ДЛЯ достижения поставленной цели в спбсббе нанесения теп- Ш ШШЦи-бнного слоя нй внутЬеннюю ШВбрхность вращающейся изложницы,

осЯЬванном на введении в нее сйпуче гб Тёпйбизоляционного материала на совке длиной, равной длине изложницы, сыпучий теплоизоляционный мате йалЕГЩп6ла1гают 11а с порциями, коэффициент тё гшО1фОрЬ мойътонно изменяется по дпинё™сбв ка/ в прямой зависимости от температур йёггО11бля заливного металла. Такое расположение по длине совка порций теплоизоляционных материалов с различными коэффициентами теплопроводности обе Спё 1йвает получение в ну тренней поверхности вращающейся изложниЩг -ТёШ1Ой1( 6л ЯЦЙ6 н но го слоя кдэ$Фй

ЩШГТ твЯлбпровоДности которого будет

ШШтГОнсГШнй ьсЙ 1Нй длйнё й

.-%saK3Kfu: -i

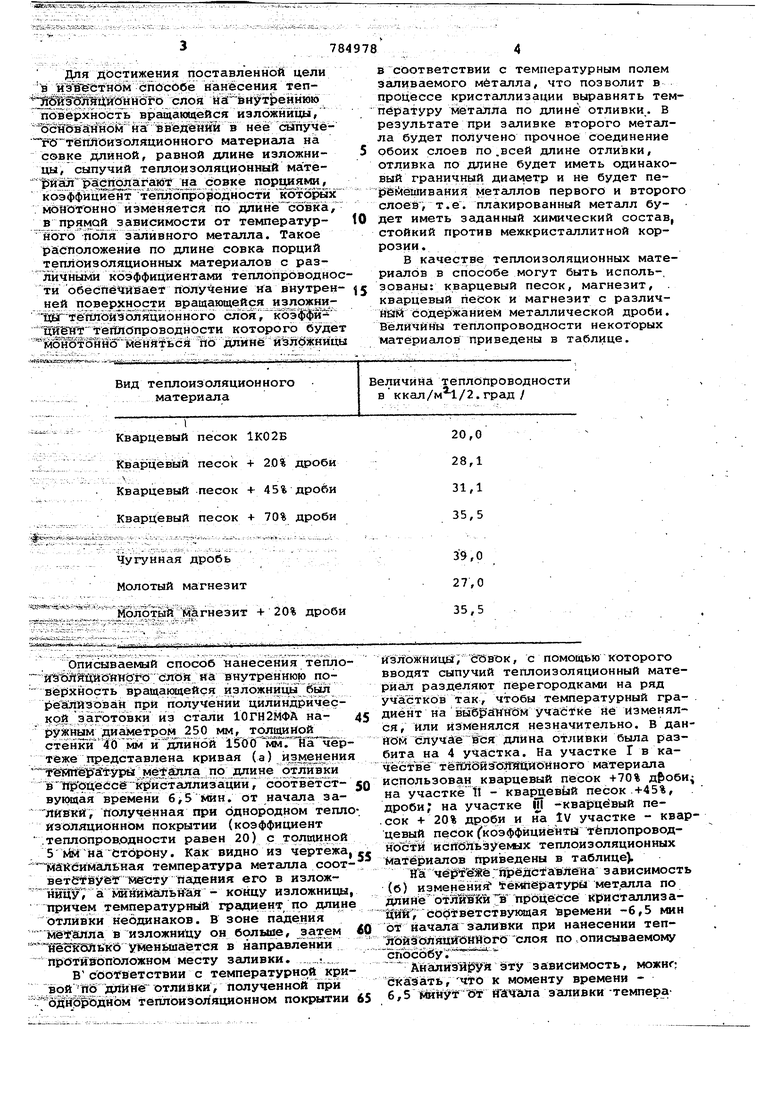

Вид теплоизоляционного материала

Кварцевый песок1К02Б

Кварцёвь1й песок+ 20% дроби

Кварцевый песок+ 45% дроби

Кварцевый песок+ 70% дроби

Чугунная дробь

Молотый магнезит

Молотый Йагнезит + 20% дроби

ii HSaa fiVtierfitt -ffiff

Описываемый способ занесения тепло й тоЛМйиойКоТо слоя на внутреннюю поверхность вращакядейся изложницы был реал1 3ован при получении цилиндрической заготовки из стали 10ГН2МФА на- 45 ружным диаметром 250 мм, толщийрй стёнкй Й мм и длиной 1150б ТЙ. На чёртеже представлена кривая (а) йзтнения

T iEHh lpSfypa Me;f по длине T1p3ti/ecc& f K$TaLj«tH3 соответст- 50 вующая времейи мин. от начала заЛйвт{й, полученная при однородном теплоизоляционном покрытии (коэффициент .теплопроводности равен 20) с толщиной 5 ййиа Сторону. видно из чертежа, „

Ш йеиМсШЬНая температура металла соответе ёУёГКйГСту падения его в излож 14ицу7 а мГнймальная - койцу изложницы, причем температурный градиент по длине отливки неодинаков. В зоне падения в изложницу он болыле, затем 40

Шс ГбЙШб ув/ййшается в направлении

противоположном месту заливки. ,

Всоответствии с температурной кривой Ш дай ме

-бЙйбрбдйЪм теплоизоляционном покрытии 65

в соответствии с температурным полем зашиваемого металла, что позволит в процессе кристаллизации выравнять температуру металла по длине отливки. В результате при заливке второго металла будет получено прочное соединение Обоих слоев по .всей длине отливки, отливка по длине будет иметь одинаковый граничный диаметр и не будет пе рёйёи1ивания металлов первого и второг слоев, т.е. плакированный металл будет иметь заданный химический состав, стойкий против межкристаллитной коррозии.

В качестве теплоизоляционных материалов в способе могут быть исполь-, зованы: кварцевый песок, магнезит, . кварцевый песок и магнезит с различН61Й содержанием металлической дроби. Вёличйны теплопроводности некоторых материалов приведены в таблице.

величина теплопроводности в ккал/мМ/2. град /

20,0 28,1 31,1 35,5

З&,0 27,0 35,5

йзлОжНИцй; Швюк, с помощью которого вводят сыпучий теплоизоляционный материал разделяют перегородками на ряд участков так, чтобы температурный градиёйт на выбратгйдй участке йе изменялся, или изменялся незначительно, в данйом случАё1Гся длина отливки выла разбита на 4 участка. На участке Г в качестве тё1гШ8йз ОлШЦйОНного материала использован кварцевый песок +70% д&оби на участке It - квагоевУй песок +45%, дроби; на участке Ш -кварцевый пе.сок +20% дроби и на IV участке - кварцевый: песок (коэффициента тёплопроводйос й испОЙьэуемых теплоизоляционных Материалов Приведены в таблице).

Иai 4epW«e .Йрёдстатвлёна з ависимость (б) и 3 ме н е йй я ёйпёратура ме т,ал л а по даийё отЙШйй в процессе кристаллиза СШ7 соответствующая времени -6,5 мин От йачала заливки при нанесении тепйОйзЬляЩГбНйрго СЛОЯ по .описываемому спосоёуТ

Айалйэй У я эту з ависимость, можнг: сказать, ЧТО к моменту времени б,5 6т ЙЖ«1ала заливки -температура внутренней поверхности металла по всей длине отливки одинакова.

Предполагаемый экономический эффект от внедрения способа составит 325 рублей на 1 т годного литья.

Формула изобретения

Способ нанесения теплриэоляционного слоя иа внутреннюю поверхность вргидакхцейся изложницы г включающий введение в нее сыпучего теплоизоляционного материала на совке длиной, равной длине изложницы, отличающийся тем, что, с целью выравнивания температуры металла по длине отливки в процессе кристаллизации, сыпучий теплоизоляционный материал располагают на совке порциями, коэффициент теплЬпроводности которых монотонно изменяется по длине совка в прямой зависимости от температурного поля заливаемого металла.

Источники информации,

0 принятые во внимание при экспертизе

1. Юдин С. Б. и др. Центробежное литье. Машиностроение, М., 1972, с. 118-119.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| Способ нанесения противопригарной краски с требуемой толщиной слоя на внутреннюю поверхность вращаемой изложницы | 2023 |

|

RU2813030C1 |

| Способ центробежного литья | 1980 |

|

SU904883A1 |

| Способ изготовления биметаллических труб центробежным литьем | 1979 |

|

SU772695A1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU899252A1 |

| Способ производства центробежнолитых тонкостенных труб-заготовок размером 288х12х5500 мм из стали с содержанием бора от 1,3 до 1,8 % для изготовления шестигранных труб-заготовок размером "под ключ" 257+1,5/-1,0х6±1,0х4300+80/-20 мм и стеллажей для уплотненного хранения в бассейнах выдержки АЭС и транспортировки отработанного ядерного топлива | 2024 |

|

RU2831234C1 |

| Способ производства центробежнолитых тонкостенных труб-заготовок размером 288х12х5500 мм из стали с содержанием бора от 2,01 до 3,5 % для изготовления шестигранных труб-заготовок размером "под ключ" 257+1,5/-1,0х6±1,0х4300+80/-20 мм и стеллажей для уплотненного хранения в бассейнах выдержки АЭС и транспортировки отработанного ядерного топлива | 2024 |

|

RU2831245C1 |

| Способ нанесения разделительного покрытия на внутренних поверхностях вращаемой изложницы | 2021 |

|

RU2769532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ И ГИЛЬЗ ЦИЛИНДРОВ | 2010 |

|

RU2427444C1 |

| Теплоизоляционный состав для металлических форм центробежного литья | 1976 |

|

SU582893A1 |

1500

1200

300

Лялина отливки ни

Ш

JY

1500

S60 goo1Ш

Авторы

Даты

1980-12-07—Публикация

1976-12-07—Подача