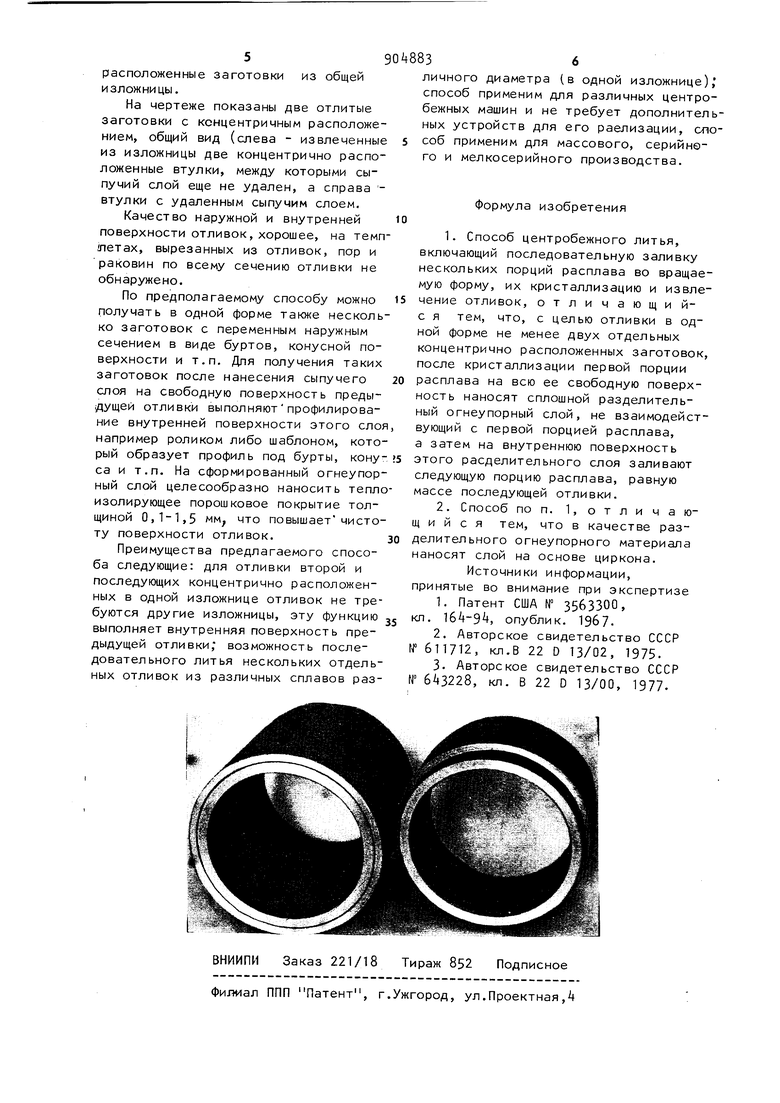

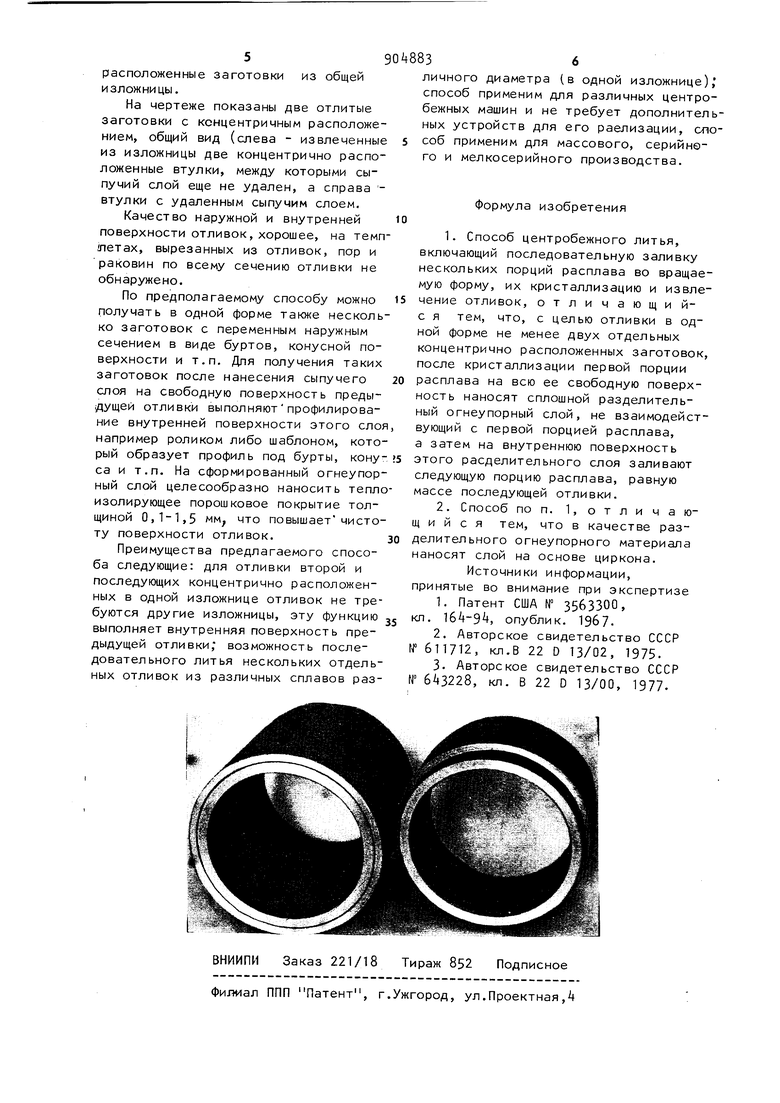

(54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ Изобретение относится к литейному производству, а именно к центробежному литью заготовок из сплавов черных и цветных металлов. Известен способ литья двухслойных валков, согласно которому в горизонтально вращающуюся форму заливают первый сплав на железной основе, полу ченный слой охлаждают до 800-1300 С на внутренней (свободной) его поверх ности, затем добавляют необходимое количество флюса, форму переводят в вертикальное положение и заливают второй слой на железной основе ij. Известен также способ центробежного литья труб с внутренними буртами, например цилиндра бумагоделательных машин, заключающийся в последовател ной заливке под флюсом металла основного тела отливки и отделенного перегородкой от основного тела металла внутреннего бурта. Для повышения про изводительности и снижения парка изложниц после заливки металла основного тела отливки перегородку, создают путем подачи материала на часть свободной поверхности основного тела отливки при температуре ее свободной поверхности, равной значению солидуса. При этом с целью снижения (ограничения) либо исключения растекания металла по длине свободной поверхности сформировавшегося слоя основного тела отливки во время заливки металла для формирования внутреннего бурта в качестве сыпучего материала используют, металлический порошок или кварцевый песок, а заливку металла для образования тела внутреннего бурта производят со скоростью 2-20 кг/с 2. Особенности этого способа заключаются в следующем: сыпучий огнеупорный материал используют для образования ограничительного слоя, предотвращающего затекания расплава по всей свободной поверхности основного тела отливки; ограничительный сыпучий слой наносят на определенные места свобод ной поверхноститела основной отливки при ее температуре, равной солидусу; после нанесения сыпучего (ограничительного) слоя заливают тот же металл для образования BHytpeHHeго бурта, который воедино соединяется с металлом основного тела отливки исключительно в тех местах, где сыпучий слой не нанесен, возможно изготовление только одной отливки с внутренними буртами. Наиболее близким к предлагаемому является способ центробежного литья, включающий последовательную заливку напольных порций расплава во вращаемую форму, их кристаллизацию и извле чение отливок ГЗ}Недостатком известного способа является невозможность отливки в одной форме не менее двух отдельных концентрично расположенных заготовок Цель изобретения - достижение воз можности отливн 1 в одной форме не менее двух отдельных концентрично расположенных заготовок. Поставленная цель достигается тем что согласно способу, включающему последовательную заливку нескольких порций расплава во вращаемую форму, их кристаллизацию и извлечение отливок, после кристаллизации первой пор ции расплава на всю ее свободную поверхность наносят сплошной разделительный огнеупорный слой, не взаимодействующий с первой порцией расплава, а затем на внутреннюю поверхност этого разделительного слоя заливают следующую порцию расплава, равную массе последующей отливки. В качестве разделительного огнеупорного материала наносят слой на основе цирко на. Способ осуществляется следующим образом. Изложницу подготавливают к работе нагревают и в случае необходимости осуществляют ее покраску. Сообщают изложнице вращение с расчетной скоростью, при которой исключается возможность дождевания расплава, и заливают первую порцию расплава массой, соответствующей массе первой отливки. Когда первая отливка закристалли зуется, не прекращая вращения формы на всю ее свободную внутреннюю поверхность наносят слой разделительного огнеупорного материала для обеспечения свободного извлечения заготовок. В качестве основы разделительного слоя (в зависи-мости от вида заливаемого металла) Может быть использован циркон, плавленный кварц, кварцевый песок, шамот магнезит, хромомагнезит, отработанная формовочная смесь и др, Разделительный слой может быть как без связующего, так и со связующим. Толщина разделительного слоя выбирается в зависимости от температуры свободной поверхности первой отливки, теплофизических свойств материала разделительного слоя и других факторов. После нанесения разделительного слоя на него заливают -очередную порцию расплава массой, соответствующей массе второй отливки, затем цикл повторяют. После затвердевания двух и более отливок останавливают вращение формы и их выталкивают из изложницы. Благодаря наличию разделительного слоя между отливками последние легко извлекаются. Предусмотрен вариант способа, при котором внутреннюю поверхность разделительного слоя профилируют, например, шаблоном. Это позволяет получать вторую отливку со сложной наружной конфигурацией. Пример. Подготавливают изложницу под окраску, нагревают ее до ISO-ZSO C, затем рабочую поверхность изложницы окрашивают сажистой краской толщиной 0,8-0,5 мм, сообщают изложнице вращение с частотой 900 об/мин заливают порции алюминиевого сплава АЛ9 при для формирования первой заготовки наружным диаметром 200 мм, длиной 300 мм и толщиной 10 мм, после чего осуществляют кристаллизацию и охлаждение свободной поверхности первой заготовки до 300 С. Затем засыпают совком кварцевый песок на свободную поверхность отливки, в результате чего на ней образуется сыпучий слой толщиной 5 мм по всей свободной поверхности первой заготовки. После этого заливают порции расплава АЛ9 того же химического состава для формирования заготовки наружным диаметром 170 мм длиной 300 мм и толщиной стенки 10 мм, а затем выталкивают две концентрично

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ И ГИЛЬЗ ЦИЛИНДРОВ | 2010 |

|

RU2427444C1 |

| Способ центробежного литья и форма для его осуществления | 1983 |

|

SU1072986A1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| Способ центробежного литья биме-ТАлличЕСКиХ зАгОТОВОК | 1979 |

|

SU806241A1 |

| Способ литья | 1978 |

|

SU791446A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ центробежного литья | 1980 |

|

SU935207A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2109595C1 |

Авторы

Даты

1982-02-15—Публикация

1980-06-02—Подача