Изобретение касается производства стекла и может быть использовано для контроля качества закалки образцов стекла и стеклоизделий. Известно устройства для контроля качества закалки, вк.лючакяцее источник излучения в виде генератора плоскополяризованных волн СЕЧ-диапазона с волноводным датчиком и приемник, в виде приемного волноводного датчика 1. Известное устройство не обеспечивает необходимой, точности послойного контроля закалочных напряжений в стекле. Известно также устройство для контроля качества закалки стекла, содержащее травильную ванну, приспособление для крепления образца стекла, датчик деформаций образца,вычислитель ный блок и регистра тор 2 . Недостатком этого устройства явля ется низкая точность, обусловленная значительной погрешностью измерения толщины стекла в процессе травления. Ввиду химической неоднородности стек ла его поверхность травится неравномерно, в результате чего поверхность травления имеет губчатую морфологию. В связи с этим непос1$едственное изме рение ТО.ПЩИНЫ образца даже в нескольких точках не характеризует его действительную (усредненную) толщину, а усреднение толщины по результатам нескольких дискретных замеров дает большую погрешность и значительно усложняет конструкцию устройства. Цель изобретения - повышение точности контроля. Достигается это тем,что устройство для контроля качества закалки стекла, содержащее травильную ванну, приспособление для крепления образца стекла, датчик деформаций образца, вычислительный блок и регистратор, снабжено блоком определения скорости травления образца, дифференциатором, интегратором и масштабирующим преобразователем, при этом вход дифференциатора соединен с выходом датчика деформсщий, а выход под1с.гаочен к первому входу вычислительного блока, ко второму входу которого подключен оди« из выходов блока определения скорости травлен1 я образца, один из входов регистратора подключен к выходу вычислительного блока через масштабирующий преобразователь, а другой - к другому выходу блока определения скорости травления образца через интегратор. ..

.ЭТР позволяет ПОЙЫСИТЁ ТЬ НОСГЬ

онтроля благодаря получению достоверной информации об усредненной по пло-ади образца толщине удаленного в диницу времени слоя и скорости травения (скорости утонения) стекла.

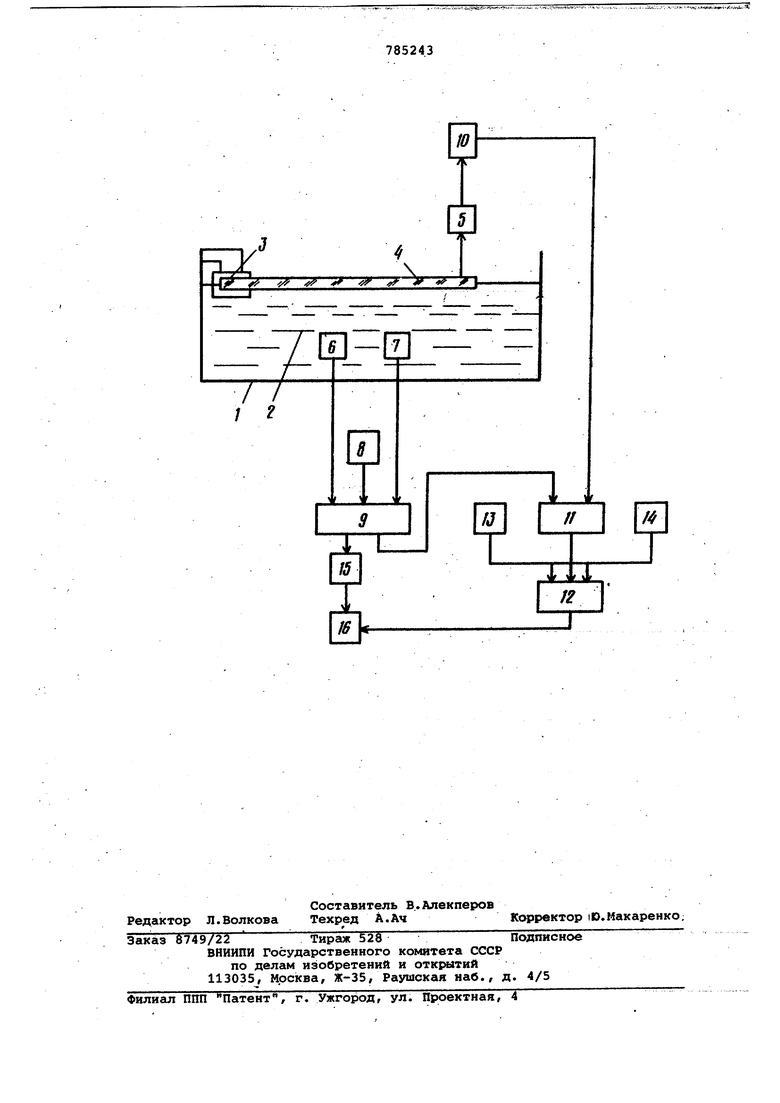

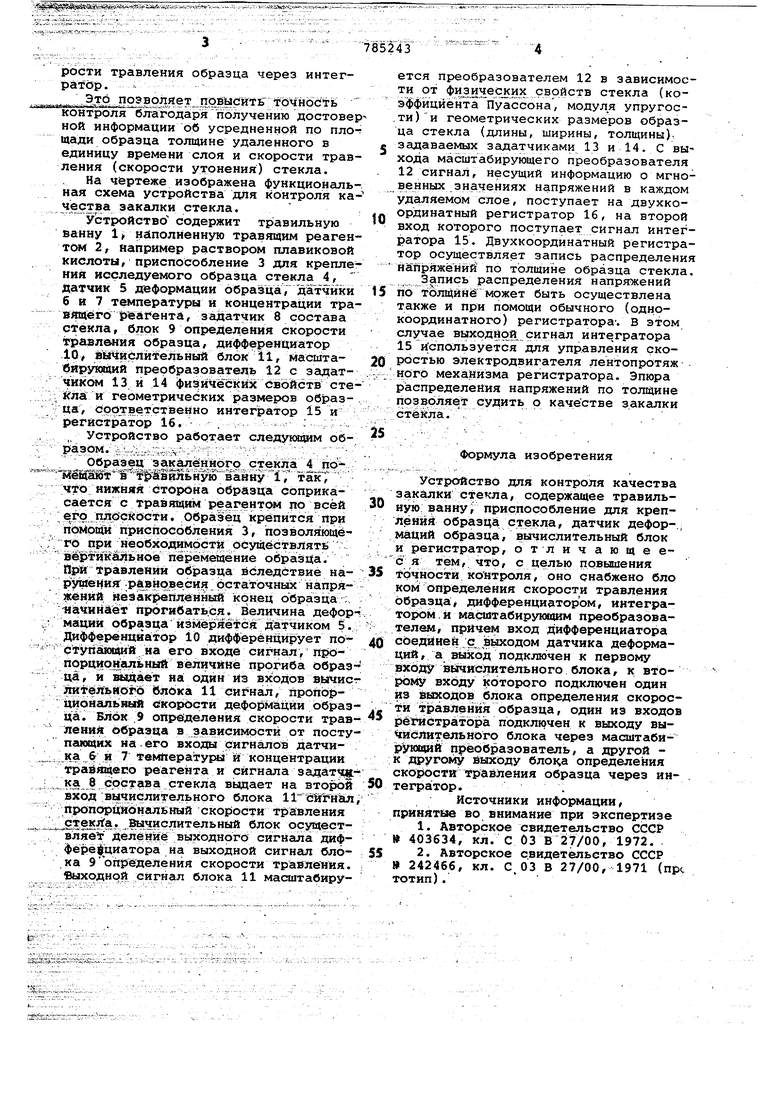

На чертеже изображена функциональная схема устройства для контроля качества закалки стекла.

Устройство содержит тр авильную ванну 1 нёШолненную травящим реагентом 2, например раствором плавиковой кислоты, приспособление 3 для крепления исследуемого образца стекла 4, датчик 5 деформации образда, датчйкй 6 и 7 температуры и концентрации травящего реагента, задатчик 8 состава стекла, блок 9 определения скорости травления образца, дифференциатор 10, вйчислйтельный блок 11, масшта6иру1(яций преобразователь 12 с задат- . чиком 13 и 14 физйчёёкйх свойстВ стеЙла и геометрических размеров образца, соответственно интегратор 15 и регистратор 16.

Устройство работает следукнцим образом. - - . ,

Образец закаленного стекл а 4 пойёвГайт 1в т| К1ййьную ванну 1, так7 что нижняя сторона образца соприкасается с травшцим реагентом по всей его плоскости. Образец крепится при помощи приспособления 3, позволйющёго при необходимрсти рсущёствлятй 1в р 1икЩьн6ё перемещение . Йрйфравленйй образца вследствие нарушения рв1вйовесия /остаточных напряжений; нёзак Пленный конец образца ; Н1ачинйвт прбгибать.ся. Величина деформации рбразцайзмёряётся датчиком 5. Дифференциатор 10 дифференцирует поступакндий на его входе сигналу ййР пррцирйгшьный величине прогиба образца, и шдает на: один из входов вычист лйтел йРг6 йябка 11 сигнгш, пропорциональный скорости дефо|рмацйи образца. Блок .9 определения скорости травления рбраэца в зависимости от поступающих на его входы сигналов датчик.а & и 7 температуры и концентрации траёящесо реагента и сигнала задатч ка 8 состава стекла выдает на второй вход вычислитель ного блока 11 Шгнал пропорййоналйный скорости травления TeKJifa. Вычислительный блок осутчествляет Деление выходного сигнала дифферё18щиат6ра на выходной сигнал блока 9 определения скорости травления. Выходной сигнал блока 11 масштабируется преобразователем 12 в зависимости от (tHjH4ecj HX свойств стекла (коэффициента Пуассона, модуля упругос.ти)и геометрических размеров образца стекла (длины, ширины, толщины). задаваемых задатчиками 13 и 14. С выхода масштабирующего преобразователя 12 сигнал, несущий информацию о мгновенных значениях напряжений в каждом удаляемом слое, поступает на двухкоординатный регистратор 16, на второй вход которого поступает сигнал интегратора 15, Двухкоординатный регистратор осуществляет запись распределения йЖпряжёнйй по толщине образца стекла.

Запись распределений напряжений по толщине может быть осуществлена также и при помощи обычного (однокоординатного) регистратора-. В этом случае выхоДйрй сигна:л интегратора 15 используется для управления скоростью электродвигателя лентопротяж ногр механизма регистратора. Эпюра распределения напряжений по толщине позволяв судить о качестве закалки стёкла. .

Формула изобретения

Устройство для контроля качества зака;лки стекла, содержащее травильную ванну приспособление для креплений образца стекла, датчик деформаций образца, вычислительный блок и регистратор, отличающееся тем, что, с цельк повышения точности контроля, оно снабжено бло ком определения скорости травления Образца дифференциатором, интегратором. И масштабирующим преобразователем, причем вход дифференциатора сОедйней с :5ыходом датчика деформаций , а выход подключен к первому йхЬду 1зйчислительного блока, к второму входу которого подключен один Из выходов блока определения скорости травйеййя образца, один из входо регистратора подключен к выходу вы 1ЙСЛи ельйогр блока через масштабирующий преобразователь, а другой к другому выходу блока определения скорости Травления образца через ин тегратор.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 403634, кл. С 03 В 27/00, 1972.

2.Авторское свидетельство СССР

242466, кл. С,03 В 27/00, 1971 (п тотип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества закалки листового стекла | 1978 |

|

SU785244A1 |

| Способ определения остаточных напряжений в образце методом непрерывного электрохимического травления и устройство для его осуществления | 1991 |

|

SU1810746A1 |

| Устройство для определения остаточных напряжений при непрерывном травлении образца | 1973 |

|

SU567088A1 |

| Устройство для измерения остаточных напряжений при травлении образцов | 1980 |

|

SU1004749A1 |

| Устройство для определения остаточных напряжений при травлении образца | 1981 |

|

SU994909A1 |

| Способ определения величины остаточных напряжений и устройство для его осуществления | 1989 |

|

SU1751641A1 |

| Способ определения остаточных напряжений при травлении | 1989 |

|

SU1663409A1 |

| Устройство для управления процессом травления печатных плат | 1979 |

|

SU881712A1 |

| Устройство для определения остаточных напряжений | 1989 |

|

SU1681166A1 |

| Устройство для определения остаточных напряжений | 1983 |

|

SU1167418A1 |

Авторы

Даты

1980-12-07—Публикация

1978-10-16—Подача