(54) СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2476606C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2007 |

|

RU2351663C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2155234C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПЛОТНОСТЬЮ МАГНИТНОГО ПОТОКА | 2011 |

|

RU2552562C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| Способ получения изотропной электротехнической стали | 2018 |

|

RU2692146C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

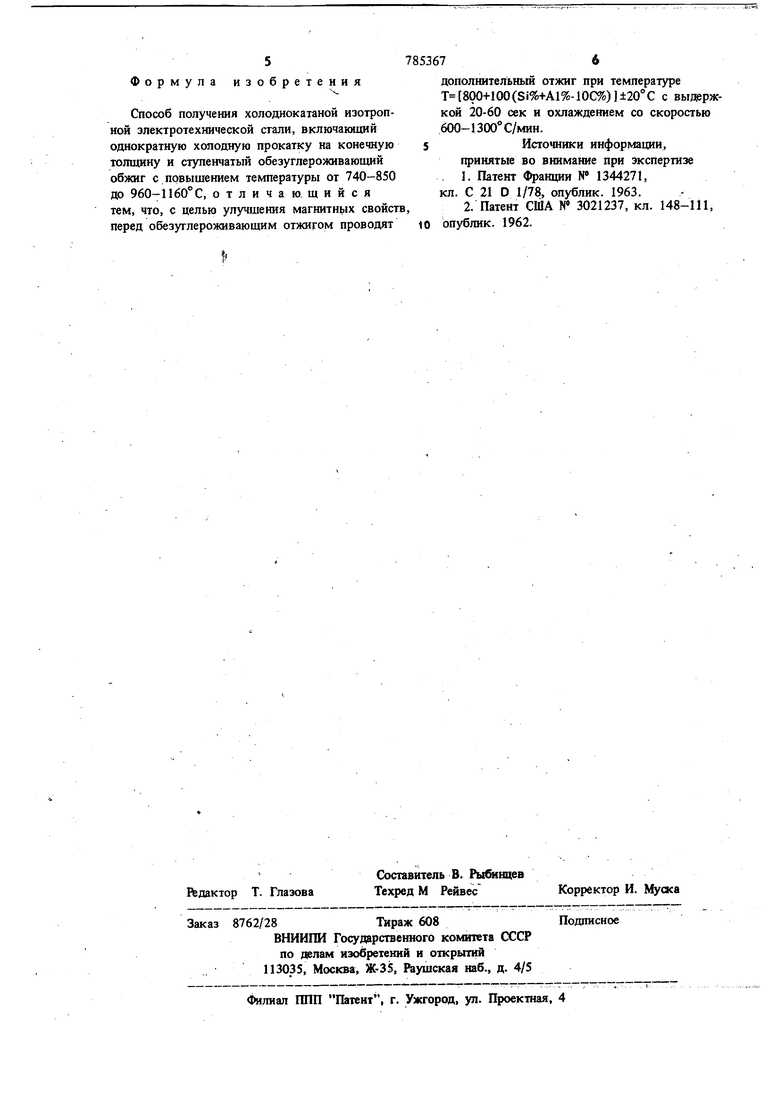

.;i ; Изобретение относится к области изыскания новых способов получения стали, в частности к получению, изотропной электротехнической стали в листах или рулонах толщиной 0,30,65 мм с повьшюнной магнитной индукцией в ошьных ПОЛЯХ при Jминимaльнoй ее анизотропии и низкими удельными потерями. Известен способ получевдя холоднокатаной изотропной злектротехнической стали, заключающийся в том, что высокотемпературный отжиг при 1000-1200°С, 24 час и обезуглероживающий отжиг при 650-850°С проводят после холодаой прокатки (1 . Способ не дает достаточно стабильной анизотропии магнитных свойств. Известен также способ получения холоднокатаной злектротехнической стали, где за счет повышения температуры окончательного обезуглероживания совмещаются обе обработки: вначале полоса нагревается до 760-897 С (низкотемпературная область), затем - до 940 - 1177°С (высокотемпературная область), при общей продолжительности 3,5-8 мин 2J. Однако эксперименты показали, что на изготовляемых изотропных кремнистых сталях с добавкой 0,1-0,5% алюминия указанный способ не обеспечивает необходимой степени обезуглероживания я требуемых магнитных свойств, которые характеризуются следуюидам уровнем (табл. 1). (Таблица 1 Целью настоящего изобретения является нтея(ж4(кация обезуглероживания и улучшение магнитных свойств изотропной электротехничес ой стали. Поставленная цель достигается проведением еред обезуглероживающим отжигом термичесого активирования (активирующего отжига) ратковременного (20-60 сек) нагрева полосы

378

до температуры превращения и ускоренного (6.00-1300° С/мин) охлаждения. Такая обработка способствует более полному удалению углерода при последующем обезуглероживании и формированию крупнозернистой столбчатой стрзтстуры. Температура термического активирования Т зависит от химического состава ста-ли (содержания крем1шя, алюминия и углерода в весовых процентах) и определяется из соотношения:Т 800+100 (Si%+Al%-10C%) Г ±20° С

Последующий обезуглероживающий отжиг проводится по режиму, близкому к режиму в известном способе: полоса последовательно нагревается в низкотемпературной и высокотемпературной области до температур, соответ0,17 0,028 780

820

0,21 0,035 805

845

0,33 0,024 860

900

0,25 0,031 870

910

0,41 0,038 950

990

0,27 0,032 970 1010

0,23 0,027 1050 1090

0,15 0,040 1060 1100

0,11 0,035 1080

1120

ственно, 740-850°С и 960-1160°С с общей выдержкой 3-7 мин.

Предлагаемый способ распространяется на весь класс изотропных холоднокатаных электротехнических сталей (класс 2 по ГОСТ 21427-75), охватьшающих интервал до 3,8% кремния и содержащих дополнительно 0,10,5% алюминия и 0,020-0,040% углерода. В табл. 2 для 9 исследуемых сталей различного химического состава представлены нижние и верхние значения температуры активирующего отжига, полученные по соотнощению Т 800+100(Si%+Al%-10C%)±20C, а также магнитные свойства после окончательной обработки в толщине 0,5 мм. Остальные параметры активирующего отжига сохранялись постоянным и 40 сек, VOXA. 950°С/мин.

Таблица2

Формула изобретения

Способ получения холоднокатаной изотропной электротехнической стали, включающий однократную холодную прокатку на конечную толщину и ступенчатый обезуглероживающий обжиг с првыщением температуры от 740-850 до 960-1160° С, отличающийся тем, что, с целью улучшения магнитных свойств, перед обезуглероживающим отжигом проводят

дополнительный отжиг при температуре T 800+100(Si%+Al%-10G%)l±20°C с выдержкой 20-60 сек и охлаждением со скоростью 600-1300 С/мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-07—Публикация

1978-09-07—Подача