Изобретение относится к черной металлургии, в частности к производству холоднокатаной изотропной электротехнической стали, применяемой для изготовления вращающихся магнитопроводов электродвигателей, генераторов и т.п.

Такая сталь должна обладать повышенной магнитной индукцией в сильных полях при минимальной ее анизотропии и низкими удельными потерями.

Известен способ получения холоднокатаной изотропной стали (авт. св. СССР N 785367, C 21 D 1/78, 1980 г.), включающий горячую прокатку, однократную холодную прокатку на конечную толщину и дополнительный отжиг перед обезуглероживающим отжигом при температуре

T = 800 + 100 (Si,% + Al,% - 10% C) ± 20o

с выдержкой 20 - 60 сек и охлаждением со скоростью 600 - 1300o/мин. В этом способе отсутствует нормализационная обработка перед холодной прокаткой. Однако включение дополнительного отжига усложняет технологию производства и существенно повышает себестоимость готовой продукции. Кроме того, предлагаемый способ обработки стали не обеспечивает получение стабильных изотропных свойств по индукции.

Известен также способ получения холоднокатаной электротехнической стали, где за счет повышения температуры окончательного обезуглероживания совмещается обезуглероживающий и высокотемпературный отжиги: вначале полоса нагревается до 760 - 897oС (низкотемпературная область), затем до 940 - 1177oС (высокотемпературная область) при общей продолжительности 3,5 - 8 мин (патент США N 3021237, кл. 148 - 111, опубл. 1962 г.). Однако эксперименты показали, что на изготавливаемых изотропных кремнистых сталях с добавками 0,1 - 0,5% Al указанный способ не обеспечивает необходимой степени обезуглероживания и требуемых магнитных свойств.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения холоднокатаной изотропной электротехнической стали, легированной до 0,1% фосфором (авт. св. СССР N 1786134, кл. C 21 D 8/12, 1993 г.), включающим нормализацию, травление, однократную прокатку на конечную толщину и совмещенный обезуглероживающекристаллизационный отжиг при температуре 1050oC. Недостатком данного способа является то, что при назначении температуры рекристаллизационного отжига не учитывается влияние химического состава стали: содержание кремния и фосфора, что снижает уровень магнитных характеристик стали, стабильность результатов по магнитным свойствам.

Техническим результатом изобретения является устранение нормализационной обработки из технологии, в результате чего повышается пластичность, что обеспечивает хорошую технологичность обработки на последующих переделах, что позволяет увеличить содержание фосфора до 0,15%. Перед холодной прокаткой сохраняется полигонизованная структура горячекатаного металла и высокий уровень кубической текстуры, снижающийся после нормализации. При последующих переделах данная структура наследуется, а легирование фосфором позволяет получить структурно-текстурное состояние, обеспечивающее сохранение уровня магнитных свойств, соответствующих маркам стали 2411. Устранение нормализационной обработки является энергосберегающим фактором, позволяющим снизить себестоимость продукции. Исключение из технологии нормализованной обработки вызывает необходимость учитывать при назначении температуры конечного рекристаллизационного отжига химический состав стали, в первую очередь по кремнию и фосфору.

Содержание фосфора и кремния влияет на величину зерна стали и на формирование кристаллографической текстуры, что в конечном итоге сказывается на уровне магнитных свойств.

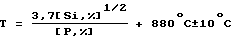

Поэтому при назначении температуры окончательного рекристаллизационного отжига, как показывают эксперименты, необходимо учитывать содержание этих элементов. Температура определяется из соотношения

В формуле указано содержание кремния и фосфора в весовых процентах.

Предлагаемый способ распространяется на холоднокатаные электротехнические стали, содержащие кремний в пределах 1,4 - 2,60%, фосфора 0,05 - 0,15%.

В табл. 1 и 2 приведены примеры влияния различных схем обработки (с нормализацией и без) на пластичность и магнитные свойства. Температура нормализации составляет 850oC. Окончательный отжиг производился при температурах, учитывающих содержание кремния и фосфора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2230801C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2215796C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2521921C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2147616C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

Изобретение относится к области металлургии, в частности к получению холоднокатаной изотропной электротехнической стали, применяемой для изготовления вращающихся электротехнических машин. Техническим результатом изобретения является улучшение магнитных свойств изотропной стали. Получают изотропную электротехническую сталь, содержащую кремний в пределах 1,4 - 2,6%, фосфор 0,05 - 0,15%, сталь подвергают горячей прокатке, холодной прокатке и окончательному рекристаллизационному отжигу. Температуру отжига определяют с учетом содержания кремния и фосфора в стали по уравнению

при изменении содержания кремния и фосфора. 2 табл.

Способ получения изотропной электротехнической стали, включающий выплавку, горячую и холодную прокатки, обезуглероживающе-рекристаллизационный отжиг, отличающийся тем, что температуру окончательного рекристаллизационного отжига после холодной прокатки определяют с учетом содержания кремния и фосфора из соотношения

при изменении содержания кремния 1,4 - 2,6% и фосфора 0,05 - 0,15%.

| Способ производства электротехнической изотропной стали | 1990 |

|

SU1786134A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1987 |

|

SU1507822A1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1588783A1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1990 |

|

SU1740453A1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1520115A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2041268C1 |

| DE 3538609 A1, 07.05.1986. | |||

Авторы

Даты

2000-08-27—Публикация

1999-06-28—Подача