(54) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОКАЛИВАЕМОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА УСТОЙЧИВОСТЬ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2337145C2 |

| Способ исследования изменения вязкости разрушения в процессе упрочнения | 1972 |

|

SU515993A1 |

| Способ оценки склонности материалов к хрупкому разрушению | 1976 |

|

SU729485A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2312904C1 |

| КОЛЕСНАЯ СТАЛЬ | 2013 |

|

RU2599924C2 |

| КОЛЕСНАЯ СТАЛЬ | 2013 |

|

RU2705328C2 |

| Сталь | 1987 |

|

SU1407989A1 |

| СТАЛЬ ДЛЯ КОЛЕСА | 2011 |

|

RU2704755C2 |

| Способ определения прокаливаемости глубокопрокаливающихся сталей и устройство для его осуществления | 1981 |

|

SU971894A1 |

| СТАЛЬ ДЛЯ КОЛЕСА | 2011 |

|

RU2546270C2 |

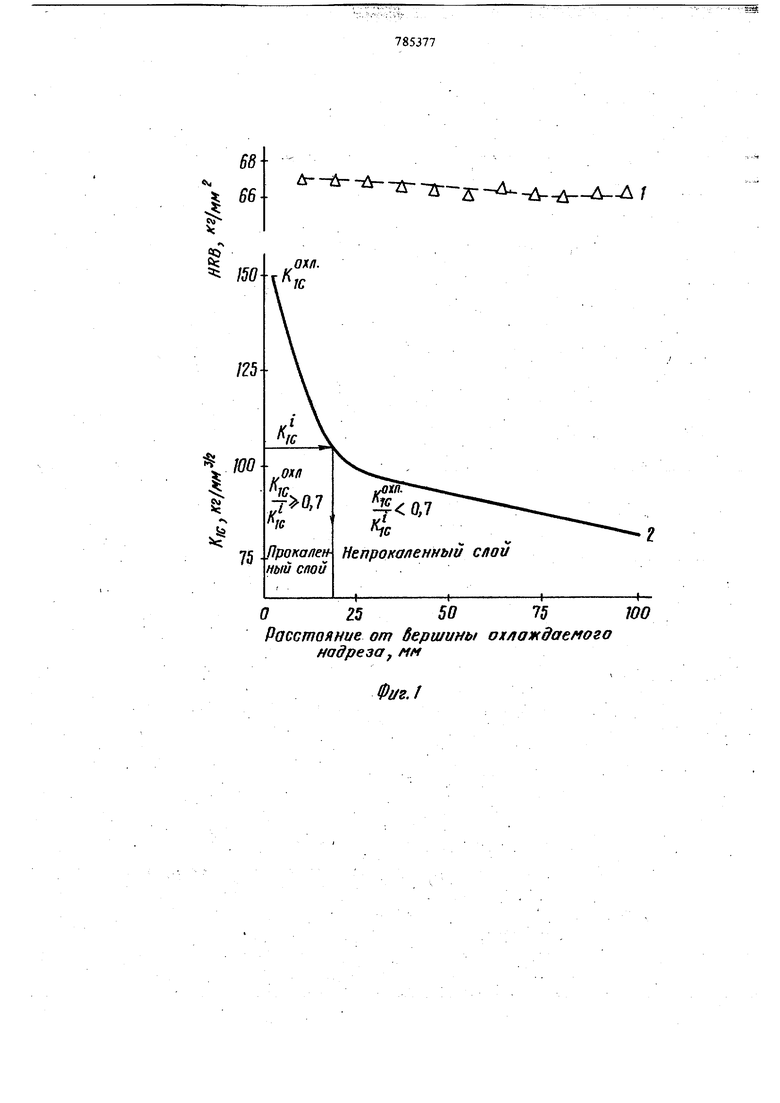

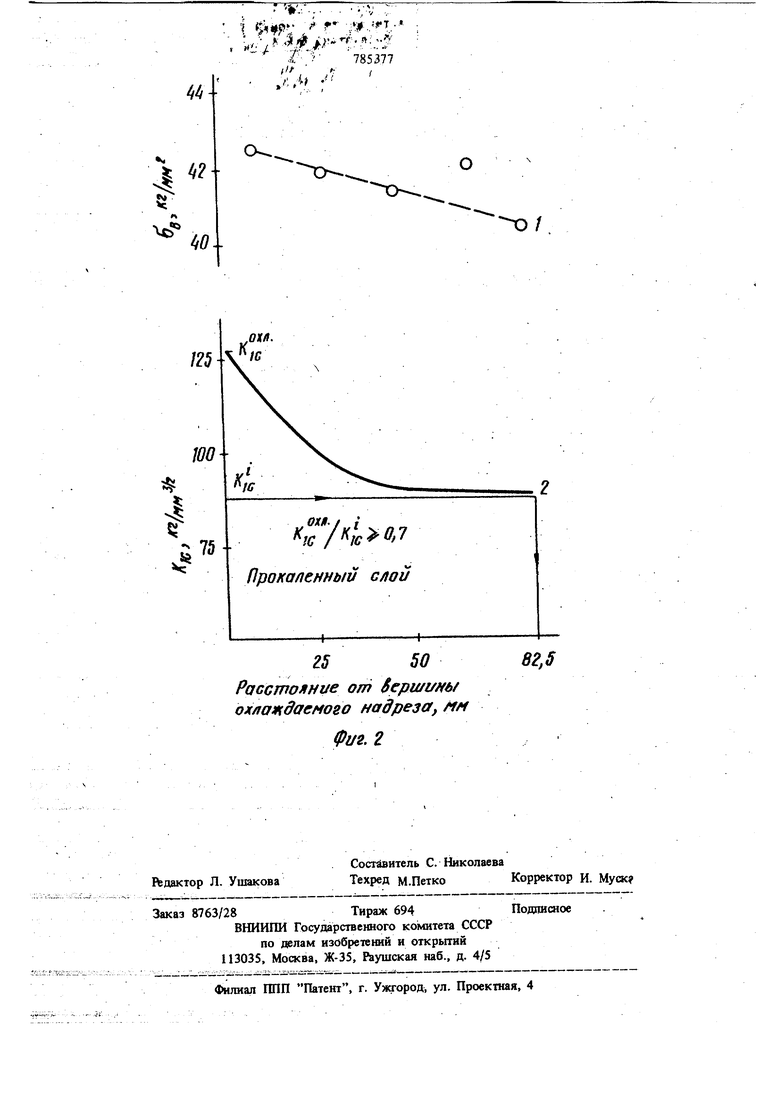

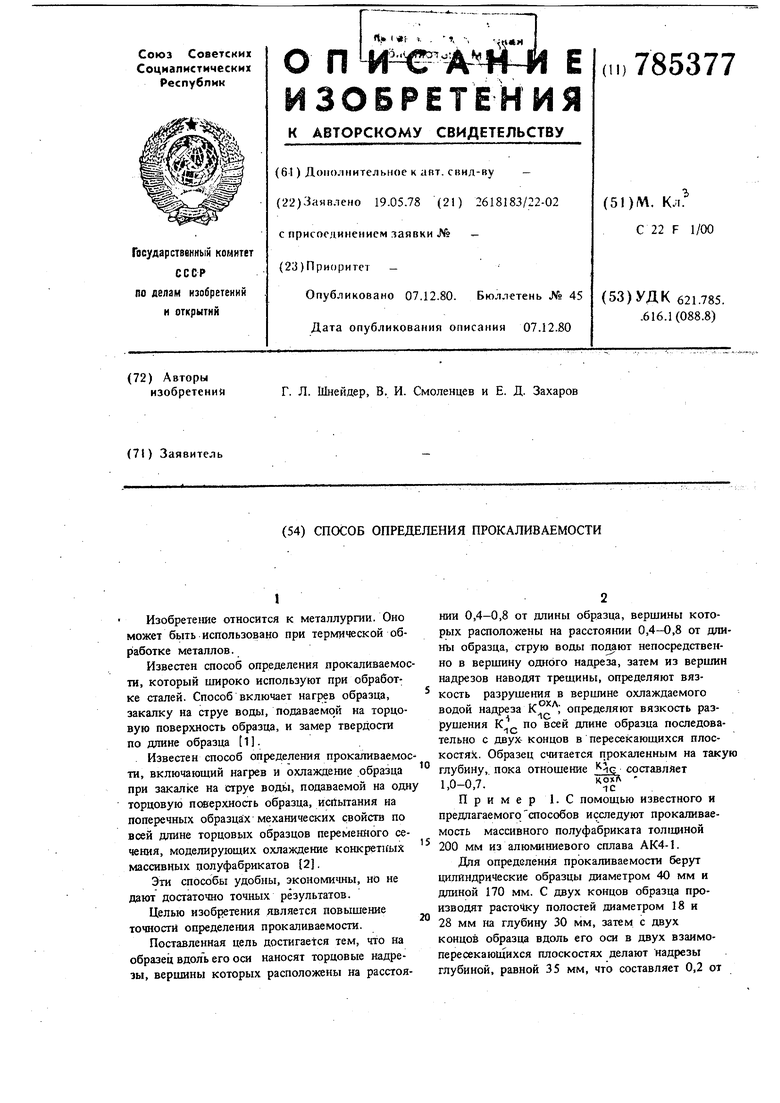

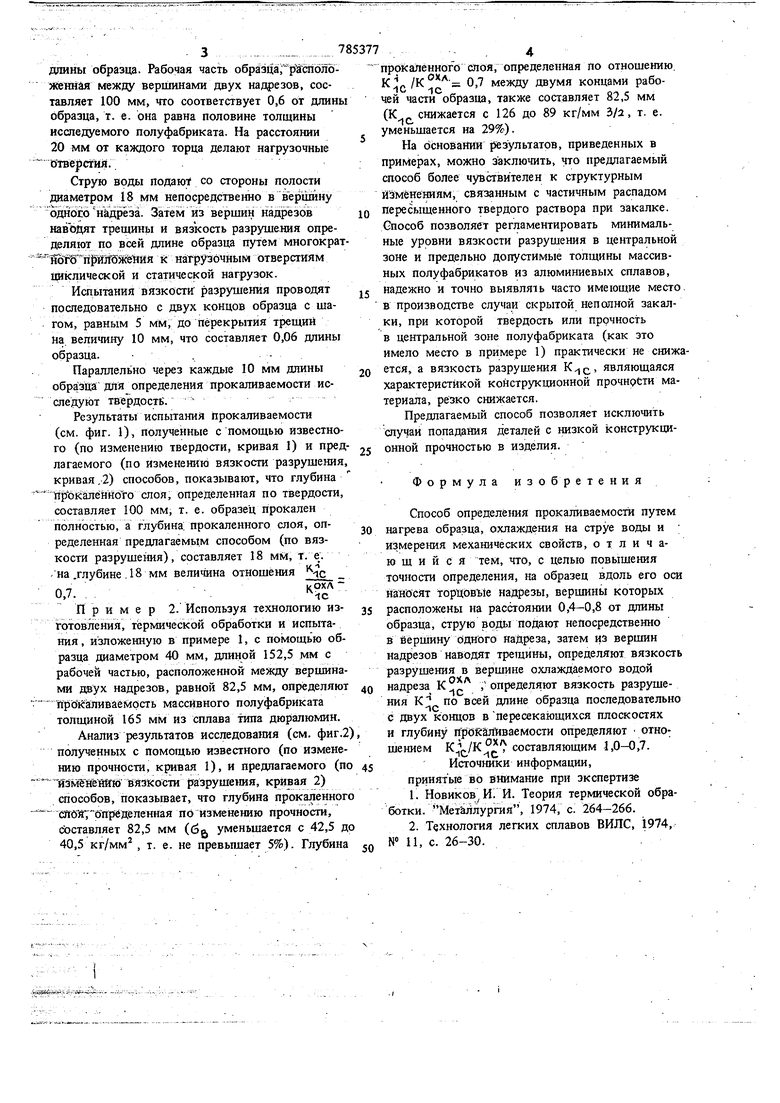

Изобрете1ше относится к металлургии. Оно может быть использовано при термической обработке металлов. Известен способ определения прокаливаемос ти, который широко используют при обработке сталей. Способ включает нагрев образца, закалку на струе водь1, подаваемо/ на торцовую поверхность образца, и замер твердости по длине образца 1 . . Известен способ определения прокаливаемое ти, включающий нагрев и охлаяодение образца при закалке на струе водь1, подаваемой на одн торцовую пшерхность образца, испытания на поперечных образца;х механических свойств по всей длине торцовых образцов переменного сечения, моделирующих охлаждение конкретных 1 1ассивных полуфабрикатов 2. Эти способы удобны, экономичны, но не дают достаточно точных результатов. Целью изобретения является повышение точности определения прокаливаемости. Поставленная цель достигается тем, что на образец его оси наносят торцовые надрезы, вершины которых расположены на расстоянни 0,4-0,8 от длины образца, вершины которых расположены на расстоянии 0,4-0,8 от длины образца, струю воды подают непосредственно в вершину одного надреза, затем из вершин надрезов наводят трещины, определяют вязкость разрушения в вершине охлаждаемого водой надреза определяют вязкость разрушения К по всей длине образца последовательно с двух- концов в пересекающихся плоскостях. Образец считается прокаленным на такую глубину,, пока отношение составляет 1 П-П 7Koxft 1,и-U,/., Пример 1.С помощью известного и предлагаемогоспособов исследуют прокаливаемость массивного полуфабриката толщиной 200 мм из алюминиевого сплава АК4-1. Для определения прокаливаемости берут цилиндрические образцы диаметром 40 мм и длиной 170 мм. С двух концов образца производят расточку полостей диаметром 18 и 28 мм на глубину 30 мм, затем с двух концов образца вдоль его оси в двух взаимопересекающнхся плоскостях делают надрезы глубиной, равной 35 мм, что составляет 0,2 от . 7 длины образца. Рабочая часть образда,р1шолояйнная между вершинами двух надрезов, составляет 100 мм, что соответствует 0,6 от длины образца, т. е. она равна половине толщины исследуемого полуфабриката. На расстоянии 20 мм от каждого торца делают нагрузочные оТверетия. Струю воды подают со стороны полости диаметром 18 мм непосредственно в веришну одногонадреза. Затем из вершин надрезов наводят трещины и вязкость разрушения определяют по всей длине образца путем многократ Ж г9 прйТГбй:ёНйя к нагрузочным отверстиям 1Иклической и статической нагрузок. Испытания вязкости разрушения проводят последовательно с двух концов образца с шагом, равным 5 мм, до перекрытия трещин на величину 10 мм, что составляет 0,06 длины образца. .Параллельно через каждые 10 мм длины образца Для определения прокаливаемости исследуют твердость . Результаты испытания прокаливаемости (см. фиг. 1), полученные с помощью известного (по изменению твердости, кривая 1) и пред лагаемого (по изменению вязкости разрушения, кривая,2) способов, показывают, что глубина йрггкаленното слоя, определенная по твердости, составляет 100 мм, т. е. образец прокален полностью, а глубина, прокаленного слоя, определенная предлагаемым способом (по вязкости разрушения), составляет 18 мМ, т. е. на .глубине . 1В мм величина отношения с 0.7- Пример 2. Используя технологию изготовления, термической обработки и испытания , изложенную в примере 1, с помощью образца диаметром 40 мм, длиной 1521,5 мм с рабочей частью, расположенной между вершинами двух надрезов, равной 82,5 мм, определяют про1галиваёмрсть массивного полуфабриката толщиной 165 мм из сплава типа дюралюмин. Анализ результатов исследова1шя (см. фиг.2 полученных с помощью известного (по изменению прочности, кривая 1), и предлагаемого (по вйзкости разруше шя, кривая 2) способов, показывает, что глубина прокаленного епГбя7 Шрёдёленная по изменению прочности, составляет 82,5 мм (ба уменьшается с 42,5 до 40,5 кг/мм , т. е. не превьпиает 5%). Глубина прокаленного слоя, определенная по отношению. К;, 0,7 между двумя концами рабочей части образца, также составляет 82,5 мм (К снижается с 126 до 89 кг/мм 3/2, т. е. уменьшается на 29%). На основании результатов, приведенных в примерах, можно заключить, что предлагаемый способ более чувствителен к структурным йзменениям, связанным с частичным распадом пересыщенного твердого раствора при закалке. Способ позволяет регламентировать минимальные уровни вязкости разрушения в центральной зоне и предельно допустимые толщины массивных полуфабрикатов из алюминиевых сплавов, надежно и точно выявлять часто имеющие место в производстве случаи скрытой неполной закалки, при которой твердость или прочность в центральной зоне полуфабриката (как это имело место в примере 1) практически не снижается, а вязкость разрушения , являющаяся характеристикой конструкционной прочности материала, снижается. Предлагаемый способ позволяет исключить случаи попадания деталей с низкой конструкционной прочностью в изделия. Формула изобретения Способ определения прокаливаемости путем нагрева образца, охлаждения на струе воды и ; измерения механических свойств, отличающийся тем, что, с целью повышения точности определения, ш образец вдоль его оси наносят тордовие надрезы, вершины которых расположены на расстоянии 0,4-0,8 от длины образца, струю воды подают непосредственно в верМину одного надреза, затем из вершин надрезов наводят трещины, определяют вязкость разрушения в вершине охлаждаемого водой надреза К , определяют вязкость разрушения К по всей длине образца последовательно с двух концов в пересекающихся плоскостях и глубину прбкалйваемости определяют отношением ) составляющим 1,0-0,7. Иcтoч шки информации, принятые во внимание при зкспертизе 1.Новиков, И. И. Теория термической обработки. Металлургия, 1974, с. 264-266. 2.Технология легких сплавов ВИЛС, 1974, № 11, с. 26-30.

- - -zr-TT-syj . РрокаленНепрокапенныи слои

Hbiu спои

О255075ЮО

Расстояние от вершины охлаждаемого надрезаf мм

Фиг.

1 V / vy- l- , .:Г : 785377

г/

г

:м

5

о

1Ь

..

,ои.

1С

т

ЮО

гз50

Рассглоянг/е от Sepwt/ffb/ охлазкдаемово надреза, fiM

ф1/г, 2

/

82,5

Авторы

Даты

1980-12-07—Публикация

1978-05-19—Подача