Соединение сурьмы в сырьевую загрузку добавляется в количестве 0,1-15000 млн от загрузки, хотя можно примейять более высокие уровн для быстрого осаждения. Фактически используемое количество соединений сурьмы зависит от требуемого количетва соединения сурьмы для осаждения на 5 атализаторе крекинга и от соотношения удаляемого и добавляемого количеств катализатора. При достижении необходимого уровня содержания соединения сурьмы в загрузку продол жают отмерять небольшое количество этого соединения для того, чтобы поддержать нужный уровень этого соединения на катализаторе в условиях равновесия.

Использованный катализатор можно регенерировать контактированием с соединением сурьмы-указанной Лормулы и последующим нагревом в присутствии газа, содержащего свободный кислород

Процесс каталитического крекинга проводят при 427-б49°С и давлении от атмосферного до нескольких сотен атмосфер.

Катализатор, используемый на стадии крекинга,-представляет собой обычный катализатор крекинга. Наиболее эффективными являются катализаторы на активных глинах, имеющие осажденные на них небольшие количества редкоземельных металлов, таких |Как церий и лантан.

Пример 1. Образец использованного катализатора на активной глине, содержащий загрязняющие металлы, высушивают в кипящем слое при 482°С. Используемый свежий катализатор содержит около 0,4 вес.% церия и около 1,4 вес.% лантана в пересчете на металл, а также небольшие количества соединений других металлов (вес.% в пересчете на металл) : 0,01 никеля, 0,03 ванадия, 0,36 железа, 0,16 кальция, 0,27 натpия 0,25 калия именее 0,01 лития. Использованный катализатор содержит ( вес.%) 0,38 никеля, 0,60 ванадия, 0,90 .железа, 0,28 кальция, 0,41 натрия, 0,27 калия и менее 0,01 лития. Металлы-пассиваторы представляют собой никель, ванадий и железо. Неиспользованный катализатор имеет объем опор около 4 и удельную поверхность около 200 . Использованный катализатор имеет примерно тот же самый объем пор и УДельную поверхность около 72 м /г.

Высушенный катализатор делят на 10 частей. В первых сериях работ используют 5 частей. Одна часть служит в качестве эталона, четыре части пропитывают при температуре окружающей среды растворами О , 0 -дигидрокарбилфосфордитиоата йурьмы в сухом циклогексане разных концентраций. Соединение сурьмы используют

в растворе нейтрального нефтяного масла. Последний содержит 10,9 вес.% сурьмы, 9,05 вес.% Лосфора, . 19,4 вес.% серы и менее 100 млн галоидов. Это соответствует соединению сурьмы общей формулы, в которой углеводородные группы представляют собой, по существу, пропил-радикалы. После высушивания пропитанного катализатора под лампой накаливания и последующего нагревания катализатора до в слое, ожиженном азотом пропитанные образцы содержат соединение сурьмы в количествах, указанных в табл.1. Все образцы катализатора подвергают предварительному стареник путем пропускания их череЭ десять циклов крекинг-регенерация с использованием реактора имеющего кипящий слой, в котором катализатор ожижают азотом. В качестве сырья используют отбензиненную нефть Borger Texas . Последняя имеет удельный вес 0,925 при 16°/16 С, температуру застывания 17°С и вязкость 1,8 сСт при 99с

В одном цикле время, в течение которого происходц г крекинг загрузки составляет в среднем номинальные 30 после чего углеводороды вытесняют из системы азотом за 3-5 мин. Затем реактор удаляют из песчаной бани, служащей в качестве нагревателя, и продувают азотом так, что он охлаждается до комнатной температуры примерно за 10 мин. Реактор и его содержимое затем взвешивают, чтобы определить вес кокса, осевшего на катализаторе в течение цикла. Реактор затем вновьпомещают в песчаную баню и, пока он нагревается до температуры регенерации, пропускают через него воздух. Общее время регенерации составляет около 60 мин. Реактор затем охлаждают до температуры реакции и продувают азотом. Затем начинают новый цикл крекинг-регенерация.

Каждую из этих подвергнутых предварительному старению порций катали затора оценивают в реакторе с кипящим слоем, используя в качестве сырья отбензиненную нефть Borger Texas при температуре реактора 510°С в течение 30 с. Катализатор регенерируют при 649°С.

Катализатор на основе глины, пропитанный соединением сурьмы, имеет Объем пор 0,29 см и удельную поверхность 74,3 . Катализатор содержит окислы металлов (в пересчете на металл в количествах,вес.%:) 0,38 никеля, 0,90 железа и 0,60 ванадия.

Весовое соотношение катализатора и нефти в эТих пяти опытах подобрано таким, чтобы получить конверсию 70 об.%. Результаты операции крекинга с порциями катализатора, .содержащими разные количества соединений сурьмы, показаны в табл.1.

Т .а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки тяжелой нефтяной фракции | 1988 |

|

SU1813095A3 |

| СПОСОБ ОБОГАЩЕНИЯ ТЯЖЕЛЫХ ЗАГРУЗОК ПРИ ПОМОЩИ ДЕЗАСФАЛЬТАЦИИ И ГИДРОКРЕКИНГА В КИПЯЩЕМ СЛОЕ | 2004 |

|

RU2344160C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2010 |

|

RU2547152C2 |

| ОБЪЕДИНЕНИЕ В ОДИН ПРОЦЕСС СТАДИЙ ДЕАСФАЛЬТИЗАЦИИ И ГИДРООБРАБОТКИ СМОЛЫ И ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2634721C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОБЛАГОРАЖИВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1998 |

|

RU2147597C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОЙ МАСЛЯНОЙ ФРАКЦИИ | 1985 |

|

RU2091433C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРОЙ НЕФТИ | 2011 |

|

RU2573397C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ УЛУЧШЕННОЙ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2000 |

|

RU2238299C2 |

| СПОСОБ ПАССИВАЦИИ КАТАЛИЗАТОРА КРЕКИНГА УГЛЕВОДОРОДОВ | 1987 |

|

RU2033256C1 |

Весовой процент по отношению к весу катализатора крекинга.

Результаты, приведенные в,табл.1, показывают, что выход водорода и кокса уменьшается, а выход бензина увеличивается по.мере возрастания содержания соединения сурьмы.

Для следующей серии опытов с пятью порциями катализатора повторяют описанные операции пропитки, предваВесовой процент по отношению к весу катализатора крекингаРезультата, приведенные в табл.2, показывают уменьшение выхода водорода и кокса с увеличением содержания соединения сурьмы и увеличения производства бензина. Сравнение с результатами, приведенными в табл.1, показывает, что активность катализатора несколько ниже при конверсии 75 об.%, чем при 70 об.%..Однако выход углеводородов -значителен.

Пример 2. 18 порций использованного, катализатора обрабатывают,рительной обработки, старения и посредственно процесса крекинга. Олнако для этой серии опытов подбирают соотношение, катализатора и исходного сырья таким, чтобы степень конверсии составляла 75 об.% для всех порций катализатора. Результаты этой серии .опытов приведены в табл.2.

Таблица 2

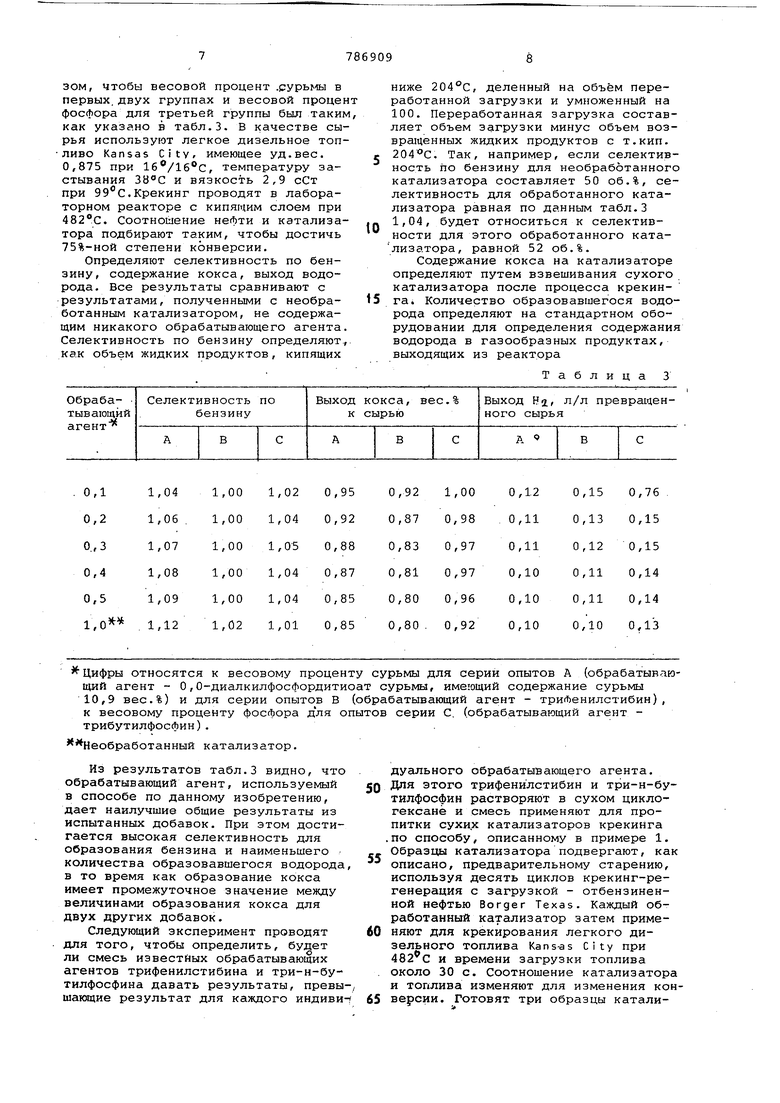

пропитывают и подвергают предварительному старению-, как описано в примере 1. Шесть из этих порций пропитывают разными количествами 0,0-дилкилфосфордитиоата сурьмы, использованного в примере 1. Шесть порций катализатора пропитывают трифенйлстибином. Последние шесть порций катализатора пропитывают трибутилфосЛином. Все добавки применяют в виде раствора в сухом циклогексане. Количество добавок подбирают таким образом, чтобы весовой процент .c:ypь ы в первых, двух группах и весовой процен фосфора для третьей группы был таким как указано в табл.3. В качестве сырья используют легкое дизельное топливо Kansas City, имеющее уд.вес. 0,875 при , температуру застывания и вязкость 2,9 сСт при .Крекинг проводят в лабораторном реакторе с кипящим слоем при 482С. Соотношение нефти и катализатора подбирают таким, чтобы достичь 75%-ной степени конверсии.

Определяют селективность по бензину, содержание кокса, выход водорода. Все результаты сравнивают с результатами, полученными с необработанным катализатором, не содержащим никакого обрабатывающего агента. Селективность по бензину определяют, как объем жидких продуктов, кипящих

Цифры относятся к весовому проценту сурьмы для серии опытов А (обрабатывающий агент - О,0-диалкилфосфордитиоат сурьмы, имеющий содержание сурьмы 10,9 вес.%) и для серии опытов В (обрабатывающий агент - трил енилстибин) , к весовому проценту фосфора для опытов серии С. (обрабатывающий агент трибутилфосфин).

Необработанный катализатор.

Из результатов табл.3 видно, что обрабатывающий агент, используемый в способе по данному изобретению, дает наилучшие общие результаты из испытанных добавок. При этом достигается высокая селективность для образования бензина и наименьшего количества образовавшегося водорода в то время как образование кокса имеет промежуточное значение между величинами образования кокса для двух других добавок.

Следующий эксперимент проводят для того, чтобы определить, будет ли смесь известных обрабатывающих агентов трифенилстибина и три-н-бутилфосфина давать результаты, превы шагание результат для каждого индиви

ниже 204°С, деленный на объём переработанной загрузки и умноженный на 100. Переработанная загрузка составляет объем загрузки минус объем возвращенных жидких продуктов с т.кип. 204°С. Так, например, если селективность по бензину для необработанного катализатора составляет 50 об.%, селективность для обработанного катализатора равная по данным табл.3 1,04, будет относиться к селективности для этого обработанного катализатора, равной 52 об.%.

Содержание кокса на катализаторе определяют путем взвешивания сухого катализатора после процесса крекинга. Количество образовавшегося водорода определяют на стандартном оборудовании для определения содержания водорода в газообразных продуктах, выходящих из реактора

Таблица 3

дуального обрабатывающего агента.

Для этого трифенилстибин и три-н-бутилфосфин растворяют в сухом циклогексанё и смесь применяют для пропитки сухих катализаторов крекинга по способу, описанному в примере 1. Образцы катализатора подвергают, как описано, предварительному старению, используя десять циклов крекинг-регенерация с загрузкой - отбензиненной нефтью Borger Texas. Каждый обработанный катализатор затем применяют для крекирования легкого дизельного топлива Kans-as City при 482с и времени загрузки топлива около 30 с. Соотношение катализатора и топлива изменяют для изменения конверсии. Готовят три образцы катализатора, первый из которых содержит, (вес.%) 0,25 фосфора и 0,75 сурьмы, второй содержит О,5 фосфора и 0,5 сурьмы и третий содержит 0,75 фосфора и 0,25 сурьмы.

При степени конверсии 75 об.% на катализаторах, пропитанных смесью, получают водорода на 25-40% меньше, чем на необработанном катализаторе. Количество образовавшегося водорода по существу, равно количеству водорода, образовавшемуся на катализаторе, обработанном равным количеством сурьмы, содержащейся только в трифенилстибине, т.е, в отсутствии три-н-бутилфосфина. Кроме того, количество образовавшегося кокса и селе тивность по бензину являются такими же, как и для опытов с использова-. нием катализаторов, содержагиих то же самое количество сурьмы, независимо от того, присутствует или нет три-н-бутилфосфин.

Эти результаты показывают, что обработка катализатора смесью соединения сурьмы и соединения фосфора не улучшает процесс по сравнению с процессом, использующим катализатор обработанный одним трифенилстибином Примеры 1 и 2, с другой стороны, показывают, что использование каталзатора, обработанного соединениями сурьмы по способу согласно изобретения, обеспечивает значительно лучшие результаты, чем при использовании катализатора, обработанного только трифенилстибином.

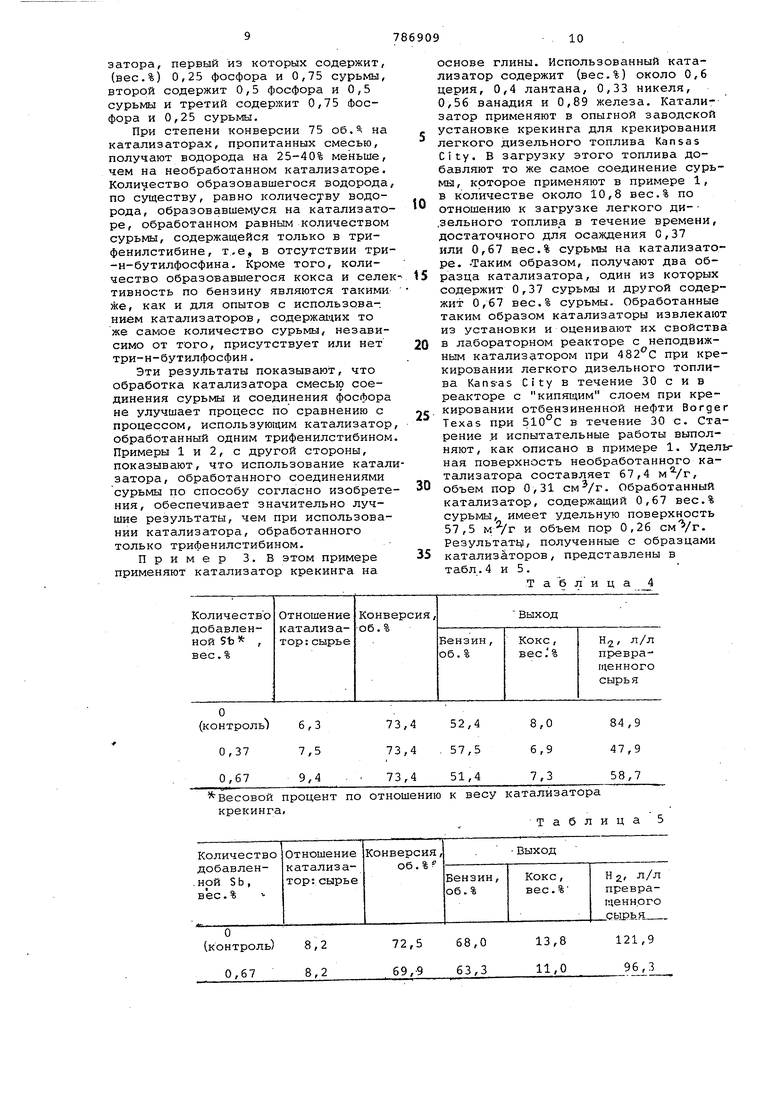

Пример 3. В этом примере применяют катализатор крекинга на

Бесовой процент по отношению к весу катализатора крекинга,

основе глины. Использованный катализатор содержит (вес.%) около 0,6 церия, 0,4 лантана, 0,33 никеля, 0,56 ванадия и 0,89 железа. Катализатор применяют в опытной заводской установке крекинга для крекирования легкого дизельного топлива Kansas City. В загрузку этого топлива добавляют то же самое соединение сурьма, которое применяют в примере 1, в количестве около 10,8 вес.% по отношению к загрузке легкого ди- .зального топлива в течение времени, достаточного для осаждения О,37 или 0,67 вес.% сурьмы на катализаторе. -Таким образом, получают два об5разца катализатора, один из котррых содержит 0,37 сурьмы и другой содержит 0,67 вес.% сурьмы. Обработанные таким образом катализаторы извлекают из установки и оценивают их свойства

0 в лабораторном реакторе с неподвижHfcjM катализатором при 482с при крекировании легкого дизельного топлива Kans-as City в течение 30 с и в реакторе с кипящим слоем при крекировании отбензиненной нефти Borger

5 Texas при 510°С в течение 30 с. Старение и испытательные работы выполняют, как описано в примере 1. Удельная поверхность необработанного катализатора составляет 67,4 ,

0 объем пор 0,31 CMVr. Обработанный катализатор, содержащий 0,67 вес.% сурьмы, имеет удельную поверхность 57,5 м /г и объем пор 0,26 . Результату, полученные с образцами

5 катализаторов, представлены в табл.4 и 5.

Т а б л и ц а 4

Таблица 5

Из .данных табл.4 и 5 видно, что лри одной и той же степени конверсии образование кокса и водорода уменьшается при использовании обработанного катализатора по сравнению с использованием необработанного катализатора. Конверсия бензина сравнима в случае более высокого содержания обрабатывающего агента, В случае, когда соотношение катализатор: сырье остается постоянным, образование кокса и водорода при использовании обработанного катализатора уменьшается. Более низкая активность катализатора при содержани сурьмы 0,67 вес.% обусловлена .тем, что этот катализатор имеет более низкую удельную поверхность и меньший объем пор, чем контрольный катализатор.

Формула изобретения

Способ получения жидких углеводородных фракций путем каталитического

крекинга нефтяного сырья в присутствии обработанного соединениями сурьм катализатора с последующей его регенерацией и возвратом регенерированного катализатора в цикл крекинга, отлич ающийс я тем, что, с целью повышения выхода жидких фракций, используют катализатор, обработанный соединением сурьмы общей

формулы

где R ,

и означают алкил

Источники информации, принятые во внимание при экспертизе

кл. 252-414, опублик.1973 (прототип)

Авторы

Даты

1980-12-07—Публикация

1976-09-15—Подача