f

Изобретение относится к литейкому производству, в частности к способам изготовления литейных форм по выплавляемым моделям.

Известны способы изготовления обо-5 лочковых литейных форм по выплавляемым моделям путем послойного нанесения оболочки на модель fl3 или электрофоретическим способом 2.

В известных способах длительность О процесса, включая формирование оболочки, выплавление моделей и прокаливание форм, составляет 5-30 ч.

Известен способ изготовления оболочковых фор по выплавляемым моде- 15 лям, при реализации которого для сокращения длительности процесса, выплавление моделей и обжиг фор| производят в индукционном поле, для чего на поверхность готовой форма 20 наносят метсшлический слой t3.

Однако сушку оболочки при нанесении ее на модель, в известном способе, производят обычным способом на воздухе.2§

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления оболочковых литейных форм по выплавляемым моделям, включаюадий нанесе- 30

вне на модель первого керамического слоя оболочки и присыпку его металлическим порюшком, последующее нанесение остальных керамических слоев оболочки, сушку каждого слоя, выплавление моделей и обжиг формы. Первый слой оболочки присыпают металлическим порошком в сочетании с металлическим наполнителем суспензии для повышения тепловых свойств формы 4.

Однако фО 1ирование оболочки и ее сушку производят обычным способом послойного нанесения и отверждения с длительным циклом.

Целью изобретения является сокращение длительности процесса.

Указанная цель достигается тем, что сушку каждого слоя производят при индукционном нагреве.

Когда металлический слой находится на внутренней поверхности формы, разогрев этого слоя индукционным полем приводит к интенсивному переносу влаги из периферии формы к ее n6Bej)XHGCTH и дальнейшему испарению. Температуру материала формы можно регулировать в широких пределах независимо от температуры окружающей среды, что позволяет подобрать таие режимыг при которых градиенты влажности внутри формы очень малы. В этом случае не возникает внутренних напряжений и не может происхоить ухудшения качества изделий из-за трещинообразования.

Пример, изготовляют модельные блоки из модельного состава, (ПБС), % парафин 72, буроугольный воск 120, стеариновый пек 16 с толщиной стенки 5-6 мм.

Суспензию на модели наносят способом электрофореза: 1 слой - токопроводящий (кварцевый песок, пылевидный кварц, жидкое стекло, натриевая щелочь); 2 слой - металлический порошок (фракция 0,16); 3 слой - форетический (кварцевый песок, пылевидный кварц, гексс1метафосфат натрия вода).

Для сравнения изготавливают парти оболочковых форм, у которых металлический слой наносят на поверхность оболочки. Затем формы помещают в индуктор и нагревают. Температура разогрева колеблется от 30 (при сушке форм) до 900 С (при прокалке форм).

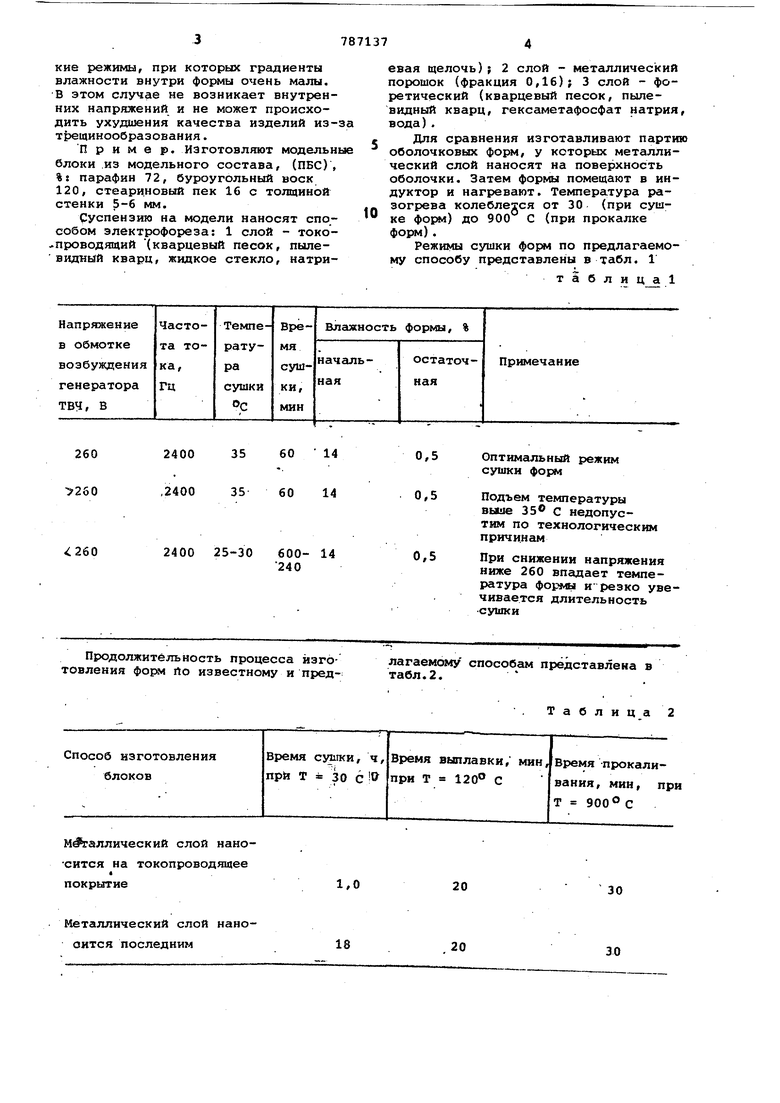

Режимы сушки форм по предлагаемому способу представлены в табл. 1

таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU865488A1 |

| Способ изготовления оболочковых форм по выплавляемым моделям | 1990 |

|

SU1770032A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

35 60 14

2400

,2400 35 60 14

2400 25-30 600- 14 240

Продолжительность процесса изготовления форм rto известному и предМ аллический слой наносится на токопроводяоцее

покрытие

Металлический слой нано18сится последним

Оптимальный режим сушки форм

Подъем температуры выше 350 с недопустим по технологическим причинам

При снижении напряжения ниже 260 впадает температура фор1Ф1 и-резко увечивается длительность сушки

лагаемому способам представлена в табл.2.

Таблица 2

20

30

20

30

Для теплостойких модельных составов температура может быть значительно повышена, следовательно, сокращено время сушки. Время прокаливания фор зависит от термостойкости форч, Время прокаливания форм зависит от термостойкости форм.

Из.табл.2 видно, что нанес ние металлического слоя на токопроводящее покрытие существенно ускоряет процесс сушки.

Предлагаемый способ позволяет значительно сократить продолжительность технологического процесса как при изготовлении многослойных, так и электрофоретическмх оболочек.

Формула изобретения

Способ изготовления оболочковых литейных форм по выплавляемьв моделям, включающий нанесение на модель первого керамического слоя оболочки присыпку его металлическим пороиком, последующее нанесение остальных керамических слоев оболочки, сушку каждого слоя, выплавление моделей и обжиг формы, о т л и ч а50 ад и и с я тем, что, с целью сокращения длительности процесса, сушку каждого слоя производят при индукционном нагрезе.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-15—Публикация

1978-07-04—Подача