(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочковых форм по выплавляемым моделям | 1990 |

|

SU1770032A1 |

| Способ изготовления оболочковых форм,получаемых по выплавляемым моделям | 1983 |

|

SU1139560A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Суспензия для изготовления промежуточных и наружных слоев литейных многослойных керамических форм, получаемых по выплавляемым моделям | 1980 |

|

SU876249A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2295419C1 |

Изобретение относится к литейному производству, а именно к способам изготовления оболочковьлх форм, получаемых по выплавляемым моделям.

Известен способ изготовления оболочковых форм для литья по выплавляемым моделям, включающий нанесение Многослойного покрытия путем погружения модельного блока в суспензию. Обсыпку его кварцевым песком, сушку оболочки на воздухе и в атмосфере газообразного аммиака, а также выплавление модельного состава и прокаливание форм Cl.

Нанесение многослойного покрытия на модельный блок осуществляют следующим образом. Модельный блок погружают в суспензию, состоящую из гидролизованного раствора этилсиликата и пылевидного кварца, вынимают и поворачивают в различных направлениях для стенания суспензии, после чего опускают в кипящий слой облицовочного материала на 3-5 с и направляют на сушку. Сушат первый слой покрытия сначала на воздухе при 20-24с в течение 30-60 мин, затем в атмосфере газообразного аммиака при атмосферном давлении и 20-24°С в течение 10-20 мин, затем

на воздухе при 20-240С в течение 2030 мин. После этого аналогично первому СЛО1Э наносят следующие слои покрытия (обычно 4-5 слоев). Для выплавления модельного состава из оболочковой формы последнюю погружают в воду или в модельный состав, нагретые до 96-100с. После вьшлавления модельного состава оболочковые формы

10 прокаливают при 900-950°С в течение 1-3 ч.. /

Недостатком этого способа изготовления оболочковых форм является то, что кварцевый песок, применяемый в

15 качестве обсыпочного материала, при нагревании претерпевает ряд полиморфных превращений, каждое из которых протекает, с различной скоростью и существенно отличающимися линейными

20 изменениями, что часто приводит к возникновению микро- и макротрещин в оболочковой форме и к ее разрушению. Низкая термостойкость оболочковых форм, изготовленных данным спо25собом, увеличивает вероятность брака литья по засорам.

Известен также способ изготовления оболочковых форм для литья по выплавляемым моделям, при котором

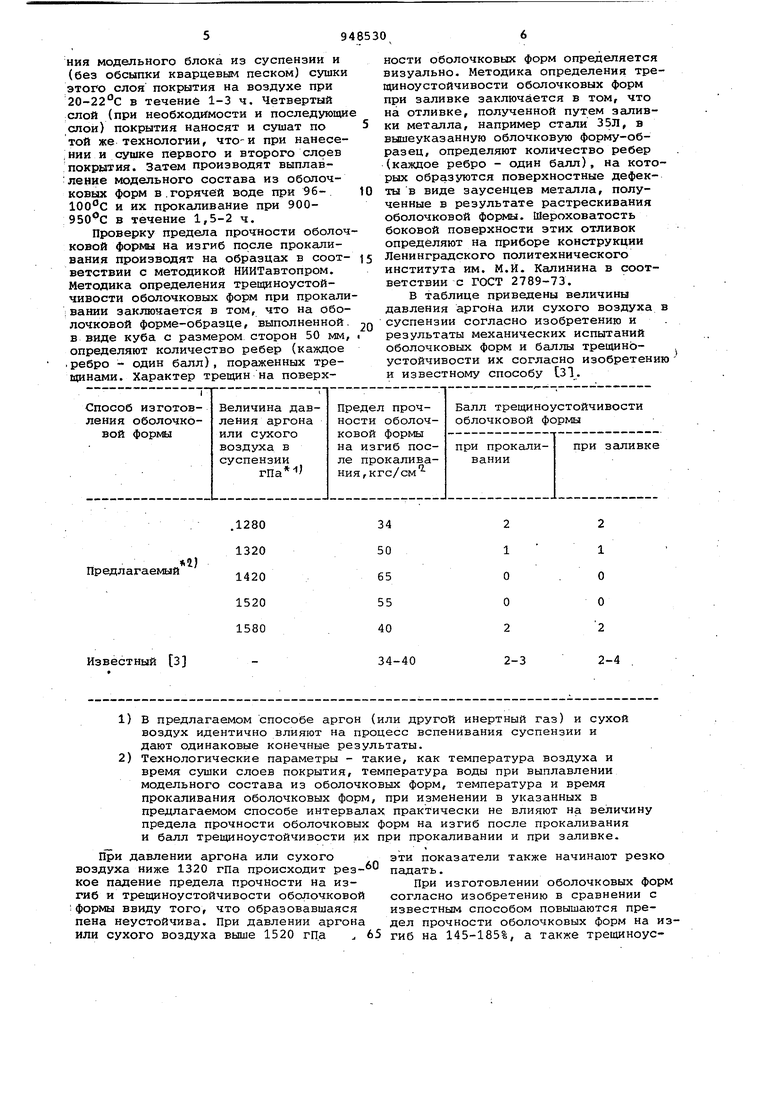

3Q в качестве обсыпочного материала для формирования одного из слоев покрытия оболочковых форм применяют пластинчатую слюду 2D. при изготовлении по данному способу, оболочковых форм модельные блоки погружают в суспензию, состоящую из гидролизованного раствора этилсиликата и пылевидного кварца, затем блок вынимают и поворачиваю в разных направлениях для отекания суспензии, после чего обсыпают кварцевым песком. После сушки на воздухе первого слоя покрытия при 20-22 С в течение 1-3 ч наносят таким же путем второй и третий слон покрытия с последующей их сушкой. Затем на модельный блок наносят чет вертый слой суспензии и обсыпают его слюдой в виде удлиненных пласти размером 3-10 мм, тем самым армируя форму. После сушки на воздухе этого слоя покрытия пбследние один-два слоя наносят по технологии,так же, как первые три слоя покрытия. Затем производят выплавление модельного состава из оболочковых форм в горячей воде при 96-100°С и прокаливают формы при 900-950°С в течение 1-2 ч Применение слюды в виде удлиненных пластин размером 3-10 мм способствует не только армированию оболочковой формы, но и прочному, гибкому сцеплению ее слоев, что имеет первостепенное значение как с точ:ки зрени локализации термических трещин, так и с точки зрения уменьшения расслоения слоев покрытия, которое оказывае влияние на снижение Прочности оболоч новых форм. Недостатком этого способа изготов ления оболочковых форм является то, что пластинчатая слюда, являясь плот ным материагюм, не создает промежуточного пористого слоя, препятствующего распространению трещин при прокаливании и заливке форм металлом из-за разницы температур и величины деформации внутренних и наружных слоев покрытия. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления оболочковых форм,, получа емых по вь плавляе№лм моделям путем нанесения на модельный блок многослойного покрытия с.обсыпкой его огнеупорным материален (зернистого шамота) в течение 3-5 с, после чего модельные блоки направляют на сушку на воздухе при 20-22°С в течение 1-3 ч. Аналогично первому слою покрытия наносят второй, третий и четвертый слои, но для обсыпки первого слоя применяют зернистый шамот (ТУ370-020-010-76) фракции 0315, для второго слоя - зернистый шамот фракции 063, для третьего слоя, являющегося пористым - Ступинский аглопорит состава: 70% фракции 2-2,5 мм, 30% фракции до 1 мм, для четвертого слоя - зернистый шамот фракции до 1 мм. После выплавления модельного состава в горячей воде с температурой 9б-100 С, оболочковые формы прокаливают при 850-900®С в „течение 1,5 ч. Одним из преимуществ данного способа изготовления оболочковых форм является то, что развитая поверхность и низкая кажущаяся плотность (0,40,7 г/см) пористого аглопорита позволяет единице массы связующего удерживать крупное зерно и наращивать в один прием большую толщину слоя оболочки . Недостатком этого способа изготовления оболочковых форм является то, что использование в качестве материала обсыпки аглопорита недостаточно эффективно препятствует распространению образующихся трещин в процессе прокаливания оболочковых форм. Целью изобретения является повышение качества поверхности отливок за счет уменьшения растрескивания..покрЫтия .оболочковых форм, получаемых по выплавляемым моделям. Это достигается тем, что в способе изготовления оболочковых форм, пб лучаемых по выплавляемым моделям, включающем нанесение на модельный блок многослойного покрытия, обсыпку его огнеупорным материалом, сушку .оболочки, выплавление из нее моделей и прокаливание оболочки, на модельный блок наносят промежуточный слой путем погружения его в суспензию,которую предварительно вспенивают инертным газом или сухим воздухом под давлением 1320-1520 гпа в течение 10-15 с с последующей сушкой этого слоя покрытия. Способ изготовления оболочковых форм для получения отливок по выплавляемым моделям осуществляется следующим образом. Модельный блок погружают в суспензию, состоящую из гидролизованного раствора этилсиликата и пылевидного кварца, затем вынимают его и поворачивают в различных направлениях для отекания суспензии, после чего обсыпают кварцевым песком в установке кипящего слоя. После сушки на воздухе при 20-22 С в течение 1-3 ч первого слоя покрытия наносяттаким же путем второй слой покрытия с последующей его сушкой. Затем на модельный блок наносят третий слой покрытия, который получают путем погружения модельного блока на 3с в суспензию, предварительно вспененную аргоном ( или сухим воздухом) под давлением 13201520 гПа в теченмо 10-15 с, извлечения модельного блока из суспензии и (без обсыпки кварцевым песком) сушки этого слоя покрытия на воздухе при 20-22 0 в течение 1-3 ч. Четвертый слой (при необходимости и последующи спои) покрытия наносят и сушат по той же технологии, что-и при нанесе,НИИ и сушке первого и второго слоев покрытия. Затем производят выплав:ление модельного состава из оболочковых форм в.горячей воде при 96ЮО С и их проксшивание при 900950 С в течение 1,5-2 ч. Проверку предела прочности оболоч ковой формы на изгиб после прокаливания производят на образцах в соответствии с методикой НИИТавтопром. Методика определения трещиноустойчивости оболочковых форм при прокали :вании заключается в том, что на оболочковой форме-образце, выполненной в виде куба с размером сторон 50 мм определяют количество ребер (каждое .ребро - один балл), пораженных трещинами. Характер трещин на поверх i)

Предлагаемый

Известный З

1)В предлагаемом способе аргон (или другой инертный газ) и сухой воздух идентично влияют на процесс вспенивания суспензии и дают одинаковые конечные результаты.

2)Технологические параметры - такие, как температура воздуха и время сушки слоев покрытия, температура воды при выплавлении модельного состава из оболочковых форм, температура и время прокаливания оболочковых форм, при изменении в указанных в предлагаемом способе интервалах практически не влияют на величину предела прочности оболочковых форм на изгиб после прокаливания

и балл трещиноустойчивости их при прокаливании и при заливке.

При давлении аргона или сухого воздуха ниже 1320 гПа происходит рез- кое падение предела прочности на изгиб и трещиноустойчивости оболочковой ;формы ввиду того, что образовавшаяся пена неустойчива. При давлении аргона или сухого воздуха выше 1520 гПа . 65

2

2 1 О О 2

1 О О 2

34-40

2-4

2-3

эти показатели также начинают резко падать.

При изготовлении оболочковых форм согласно изобретению в сравнении с известным способом повышаются предел прочности оболочковых форм на изгиб на 145-185%, а также трещиноусности оболочковых форм определяется визуально. Методика определения трещиноустойчивости оболочковых форм при заливке заключается в том, что на отливке, полученной путем заливки металла, например стали 35Л, в вышеуказанную облочковую форму-образец, определяют количество ребер (каждое ребро - один балл), на которых образуются поверхностные дефекты в виде заусенцев металла, полученные в результате растрескивания оболочковой формы. Шероховатость боковой поверхности этих отливок определяют на приборе конструкции Ленинградского политехнического института им. М.И. Калинина в соответствии с ГОСТ 2789-73. В таблице приведены величины давления аргона или сухого воздуха в суспензии согласно изобретению и результаты механических испытаний оболочковых форм и баллы трещиноустойчивости их согласно изобретению и известному способу 31.

тойчивость их соответственно при прокаливании на 200-300%, при заливке на 200-400%.

Шероховатость боковой поверхности отливок в виде куба, полученных в обопочкокве формах, изготовленных предлагаемым способом и способомпрототипда, соответствует R 20-40 мк по ГОСТ 2789-73.

Применение этого способа снизит брак оболочковых форм при прокаливании в 2-3 раза, а при зги:1ивке в 2-4 раза.

Предварительный расчет показывает что годовой экономический эффект от использования предлагаемого способа на предщжятиях страны, производящих литье по выплавляемая моделям, составит 25-35 руб. на 1 тонну годного литья при отсутствии капитальных затрат. Формула изобретения

Способ изготовления оболочковых форм, получаемых по выплавляемым моделям, включающий нанесение на модельный блок многослойного покрытия, обсыпку его огнеупорным материалом.

сушку оболочки, выплавление из нее моделей и прокашивание оболочки, отличающийся тем, что, с целью йовЕШения качества поверхно ти отливок за счет уменьшения растрескивания оболочковых форм, на модельный блок наносят промежуточный слой путем погружения его в суспензию, которую предварительно вспенивют инертным газом или сухим воздухо под давлением 1320-1520 гПа в течение 10-15 с, с последующей сушкой этого слоя покрчлтия.

Источники инфо;я 1адии, принятые во внимание при экспертизе

Авторы

Даты

1982-08-07—Публикация

1981-01-04—Подача