Блок печей установки пиролиза углеводородного сырья предназначен для обеспечения химического превращения легких парафиновых углеводородов в олефиновые и может быть использован в нефтехимической и газохимической отраслях промышленности.

Процесс пиролиза газообразных и легких жидких парафиновых углеводородов обеспечивает термическое расщепление и дегидрирование парафиновых углеводородов с целью производства разнообразных олефиновых углеводородов (этилена, пропилена, бутилена и др.), которые являются базовым сырьем для развивающихся нефтехимической и газохимической отраслей промышленности. В процессе направленного органического синтеза на основе базовых олефиновых углеводородов выпускаются полимеры, каучуки, спирты, органические кислоты и широкий ассортимент иной продукции.

Любая установка пиролиза углеводородов состоит из двух зон: зоны химического превращения исходного сырья и зоны разделения продуктов химических реакций.

Зона разделения продуктов химических реакций базируется на массообменных процессах, реализуемых в основном в ректификационных колоннах с сопутствующим теплообменным и перекачивающим оборудованием. В соответствии с тенденцией наращивания производительности процессов нефтепереработки и нефтехимии постоянно укрупняется оборудование на строящихся предприятиях, при этом технологическая схема процесса и число единиц оборудования практически не изменяются. Например, производительность установок пиролиза по вырабатываемому этилену выросла с 60 до 450 тыс.т/год. Технологический режим работы оборудования определяется составом реакционной смеси, поступающей из зоны химического превращения.

Иная ситуация наблюдается с оборудованием в зоне химического превращения исходного сырья, реализуемого в трубчатой печи установки пиролиза. Процесс пиролиза реализуется в змеевике труб печи установки пиролиза с обеспечением сначала в конвекционной части нагрева до 600-650°С исходного сырья, смешанного с водяным паром, при необходимости испарения, а затем дополнительного нагрева парогазовой смеси и проведении химического процесса при температурах 840-870°С. Специфические особенности процесса пиролиза - проведение его при высокой температуре и низком давлении, обеспечивающее дальнейшее перемещение продуктов реакции по остальному оборудованию. Для снижения парциального давления углеводородов, которое становится ниже 0,1 МПа, в поток углеводородов вводится большое количество водяного пара. Сочетание высокой температуры и низкого давления процесса привело к тому, что производительность печей установки пиролиза почти не изменялась за последние 15 лет, составляя всего 10-15 т/час по трансформируемому сырью. Увеличению производительности препятствует то, что рост загрузки сырья требует увеличения длины змеевика, а при этом недопустимо увеличивается давление в змеевике пиролиза. В связи с этим модернизации подвергаются в основном конструкция змеевика, системы подвода тепла в печь и системы закалки вырабатываемого пирогаза на выходе из печи, чтобы резко снизить температуру пирогаза и, соответственно, скорость реакций, протекающих в пирогазе, в первую очередь - реакций полимеризации образовавшихся олефиновых углеводородов, приводящих к снижению выхода целевых продуктов.

Известен нагреватель для нагрева технологической текучей среды, имеющий радиационную камеру с расположенным в ней множеством двухпроходных трубчатых секций, содержащих по меньшей мере одну входную ветвь, соединенную с возможностью прохода потока текучей среды по меньшей мере с одной выходной ветвью, и изогнутый трубчатый элемент, соединяющий входную ветвь с выходной ветвью и обеспечивающий прохождение потока текучей среды между входной ветвью и выходной ветвью, в котором каждая трубчатая секция имеет внутренние ребра, устройство для подачи технологической текучей среды во входную ветвь, устройство для воздействия тепловым излучением на наружную поверхность двухпроходных трубчатых секций с целью их нагревания, выходное устройство для охлаждения и сбора технологической текучей среды, выходящей из выходной ветви (патент на изобретение RU 2211854, МПК C10G 9/20, F28D 7/06, заявлен 09.06.1998 г., опубликован 10.09.2003 г.). Недостатками изобретения являются:

- установка множества трубчатых секций в единой камере радиации, в частности четырех, как показано в описании, усложняет ведение технологического режима с позиций теплоподвода, поскольку обеспечить одинаковые расходы исходного сырья и водяного пара во все секции и топлива во все горелки единой камеры практически невозможно, а отклонение значений этих параметров от необходимой величины приводит к изменению необходимого времени пребывания пирогаза в реакционных зонах секций и уменьшению выхода целевых продуктов реакции олефиновых углеводородов, так как образование олефиновых углеводородов во времени реакции (от 0,2 с до 0,6-0,8 с) изменяется от нуля до максимальной величины 28-35%, а затем начинает уменьшаться из-за интенсификации побочных реакций полимеризации полученных олефинов;

- использование внутреннего оребрения в трубах камеры радиации приводит к существенному удорожанию печи установки пиролиза в целом, а изготовление фигурного оребрения с контактом смежных ребер проблематично: обычно их выполняют внутренней спиральной прорезкой канавок с шагом 1,6-50 мм с высотой ребер всего около 0,4 мм, кроме того двукратное повышение теплоотдачи за счет оребрения сопровождается пятикратным повышением потери давления при прохождении потока внутри трубы (Скрыпник А.Н. Гидравлическое сопротивление и теплоотдача труб с внутренним спиральным оребрением при однофазном течении теплоносителя: дисс. к.т.н.: 01.04.14 - Казань, 2020. - 196 с), рост перепада давления вызывает рост абсолютного давления в змеевике в реакционной зоне секции, что будет снижать выход олефиновых углеводородов и ускорять побочные реакции по принципу Ле Шателье;

- использование внутреннего оребрения в трубах камеры радиации приводит к отложению кокса в канавках оребрения (4 мм) при пиролизе углеводородов за счет уменьшения скорости потока в канавках и снижению коэффициента теплоотдачи.

Известен способ пиролиза алканов, включающий ввод потока газообразных алканов С2-С4 в трубу пиролиза, внешний обогрев трубы с нагревом потока алканов стенками трубы, ввод одного или нескольких ограниченных в поперечном сечении пучков излучения в поток алканов, при этом в реакционную смесь дополнительно вводят углеводороды с одной или большим числом двойных -С=С- связей и/или CO2, диапазон давлений алканов находится в интервале от 0,1 до 10 атм при плотности мощности излучения лазера в реакционной среде выше 10 Вт/см2, температура реакционной среды около стенок трубы не превышает 900°С; расстояние между границей пучка излучения лазера и стенкой трубы лежит в диапазоне 0,1 см - 10 см, реализуемый в устройстве, которое включает в своем составе, но не ограничивается: камеру нагрева (1) с трубой пиролиза из стали (2); лазерный излучатель (3); оптический формирователь лазерного излучения (4); по крайней мере, одно оптическое окно для ввода излучения с системой изоляции оптического окна; патрубки для ввода сырья для пиролиза (6) и вывода продуктов пиролиза (7); патрубок подачи защитного газа оптического окна (8); диафрагмы смешения газовых потоков (9); внетопочную камеру ввода лазерного излучения с тепловой изоляцией (10). В трубе пиролиза существует зона поглощения излучения лазера сырьем (11) (патент на изобретение RU 2593371, МПК C10G 15/08, С07С 5/327, С07С 11/04, С07С 11/06, С07С 11/08, заявлен 28.08.2015 г., опубликован 10.08.2016 г.). Изобретение может быть использовано только в лабораторных условиях в связи с рядом недостатков с позиций возможности его реализации в промышленной печи пиролиза, которыми являются:

- необходимость ввода в исходное сырье дополнительно углеводородов с одной или большим числом двойных -С=С- связей и/или СО2, что аппаратурно усложняет как подготовку сырья, так и блок разделения продуктов реакции, следующий за блоком печей установки пиролиза углеводородного сырья;

- лазер не сможет обеспечить ввод энергии, необходимой для осуществления процесса пиролиза: при теплонапряженности поверхности радиантных труб 40 кВт/м2 при диаметре трубы 0,1 ми длине 15 м необходимый теплоподвод для одной трубы составляет 188 кВт/ч; луч лазера диаметром 0,1 м с удельной мощностью 20 Вт/см2 должен иметь мощность 157 ТВт, подобный штучный исследовательский лазер ИСКРА-5 Всероссийского научно-исследовательского института экспериментальной физики имеет мощность 100 ТВт при энергии импульса 30000 Дж и длительности импульса 3*105 фс;

- предлагаемый ввод излучения лазера в реакционную трубу змеевика пиролиза (2) с торца трубы технически не реализуем в промышленном аппарате, а с боковой поверхности не будет давать эффекта интенсификации процесса пиролиза, так как луч лазера будет действовать только на реакционный поток перпендикулярно оси трубы на среде выше 10 Вт/см2, величину диаметра трубы (0,1-0,2 м);

- конструктивно в промышленной печи пиролиза невозможно обеспечить расстояние между границей пучка излучения лазера и стенкой трубы в диапазоне 0,1 см - 10 см.

Известно газохимическое производство этилена и пропилена использующее углеводородное сырье в газовой и/или жидкой фазе и включающее соединенные прямыми и обратными связями, в частности в виде трубопроводов, следующие блоки:

(1) блок подготовки сырья, предусматривающий удаление нежелательных примесей и выработку подготовленного сырьевого потока и состоящий из:

(а) звена удаления механических частиц методом фильтрации;

(б) звена удаления примесей диоксида углерода и сернистых соединений методом абсорбции и/или адсорбции;

(в) звена удаления метанола методом абсорбции, и/или адсорбции, и/или водной промывки;

(2) блок смешения, предусматривающий объединение, подготовленного сырьевого потока с водяным паром и рециклом продуктов пиролиза, вырабатываемых в блоке термического расщепления (3) и выделяемых в блоке газоразделения (8) в виде этановой фракции звена (в), и/или пропановой фракции звена (ж), и/или фракции С3 и выше звена (в), и/или фракции С4 и выше звена (е), и/или рециклом фракции С4 и ниже звена (б) блока метатезиса (9) с получением сырья процесса пиролиза;

(3) блок термического расщепления, предусматривающий чередующиеся стадию собственно пиролиза сырья процесса пиролиза в нагревательных змеевиках реакционных печей и стадию удаления образовавшегося кокса методом парового выжига с улавливанием частиц кокса посредством циклонов и/или водной промывки при одновременной для обеих стадий выработке водяного пара, возвращаемого в блок смешения (2), а также его перегрева за счет тепла дымовых газов реакционной печи;

(4) блок первичного фракционирования и водной промывки, состоящий из:

(а) звена первичного фракционирования, обеспечивающего закаливание пирогаза путем рецикла закалочного масла с выводом пиросмолы, подсмольной воды и пиробензина, и использованием циркуляционного и/или острого орошения, и/или с выработкой водяного пара в котле-утилизаторе;

б) звена водной промывки пирогаза с выводом пиросмолы, подсмольной воды и пиробензина, и использованием циркуляционного и/или острого орошения, и/или с выработкой водяного пара в котле-утилизаторе;

(5) блок компримирования, предусматривающий сжатие пирогаза до давления 3,0-4,0 МПа в четырех- или пятиступенчатом компрессоре, привод которого обеспечивают подачей водяного пара высокого давления, поступающего из блока термического расщепления (3) и/или со стороны, при этом сконденсировавшуюся в процессе сжатия воду отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях с возможностью ее возвращения в звено (б) блока первичного фракционирования и водной промывки (4), сконденсировавшиеся в процессе сжатия углеводороды отделяют от пирогаза между ступенями компрессора в сепараторах-водоотделителях и направляют в звено (е) блока газоразделения (8) в колонну фракционирования пиробензина, и/или в звено (в) блока газоразделения (8) в колонну деэтанизации пирогаза, и/или в звено (г) блока газоразделения в колонну депропанизации, пирогаз перед последней ступенью сжатия направляют в блок щелочной очистки (6), а после последней ступени сжатия - в блок осушки (7);

(6) блок щелочной очистки, предусматривающий удаление из пирогаза примесей, включая диоксид углерода и сероводород, и состоящий из:

(а) звена очистки пирогаза в одной или нескольких секциях за счет промывки пирогаза циркулирующим щелочным раствором с подпиткой свежего щелочного раствора и отводом отработанного раствора щелочи;

(б) звена водной промывки пирогаза от щелочи и солей с возвратом пирогаза на последнюю ступень сжатия в блок компримирования (5);

(в) звена обработки отработанного раствора щелочи перед подачей на очистные сооружения путем предварительного окисления сульфидов до тиосульфатов и/или сульфатов или нейтрализации щелочи серной кислотой с последующей отдувкой кислых газов;

(7) блок осушки, предусматривающий удаление паров воды из компримированного пирогаза адсорбентами до глубины, исключающей гидратообразование в блоке газоразделения (8), без охлаждения или с охлаждением пирогаза перед осушкой до температуры не ниже температуры гидратообразования с последующей регенерацией адсорбента сухим горячим газом: метановой фракцией со стороны, или сырьевой этановой фракцией, или метановодородной фракцией, поступающей из звена (а) блока газоразделения (8), или рецикловой этановой фракции, поступающей из звена (д) блока газоразделения (8);

(8) блок газоразделения, предусматривающий извлечение из осушенного компримированного пирогаза необходимых компонентов и состоящий из звеньев:

(а) звена деметанизации пирогаза, поступающего из блока осушки (7), или звена (з) блока газоразделения (8), или фракции С2 и ниже звена (в) или (з) блока газоразделения (8), с одновременным выделением или без выделения водородсодержащего газа или деметанизации фракции С3 и ниже, поступающей из звена (г) блока газоразделения (8), обеспечивающего последовательное охлаждение пирогаза или фракции С3 и ниже хладагентами или холодными технологическими потоками других звеньев блока газоразделения (8), изоэнтропное расширение и охлаждение пирогаза или фракции С3 и ниже в одном, двух или трех турбодетандерах, сепарацию, а также последующее отделение метановодородной фракции и/или потока водородсодержащего газа в газовой фазе из наиболее холодного сепаратора, и/или зоны ректификационной колонны, и/или системы ректификационных колонн и отделение фракции С2 и выше, направляемой в звено (в), (д) или (з) блока газоразделения (8), или совмещение процессов разделения и гидрирования в звеньях (а), и/или (в), и/или (г), и/или (и) блока газоразделения (8) в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны;

(б) звена очистки водородсодержащего газа от углеводородов, и/или диоксида углерода, и/или оксида углерода, и/или азота, и/или кислорода в адсорберах методом переменного давления и/или переменной температуры и/или в мембраных аппаратах с дальнейшим использованием очищенного водородсодержащего газа в качестве технологического реагента;

(в) звена деэтанизации фракции С2 и выше, вырабатываемой в звене (а) блока газоразделения (8), или деэтанизации пирогаза, поступающего из блока осушки (7), или деэтанизации фракции С3 и ниже, вырабатываемой в звене (г) блока газоразделения (8), обеспечивающего разделение потока в ректификационной колонне или системе ректификационных колонн на этан-этиленовую фракцию, или фракцию С2 и ниже и фракцию С3 и выше, или пропан-пропиленовую фракцию или совмещение процессов разделения и гидрирования пирогаза, или фракции С2 и выше, или фракции С3 и ниже в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза, или фракции С2 и выше, или фракции С3 и ниже в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны, при этом фракцию С3 и выше направляют для разделения в звено (г) или (е) блока газоразделения (8) или в качестве рециклового потока в блок смешения (2), пропан-пропиленовую фракцию направляют для разделения в звено (ж) или (з) блока газоразделения (8) или в качестве рециклового потока в блок смешения (2);

(г) звена депропанизации пирогаза, поступающего из блока осушки (7) или звена (з) блока газоразделения (8), или депропанизации фракции С3 и выше, поступающей из звена (в) или (з) блока газоразделения (8), обеспечивающего разделение пирогаза или фракции С3 и выше в ректификационной колонне или системе ректификационных колонн на пропан-пропиленовую фракцию или фракцию С3 и ниже и фракцию С4 и выше или совмещение процессов разделения и гидрирования пирогаза или фракции С3 и выше в присутствии водорода с соответствующим превращением ацетиленовых и диеновых углеводородов пирогаза или фракции С3 и выше в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны, при этом фракцию С3 и ниже направляют в звено (а), (в) или (з) блока газоразделения (8), пропан-пропиленовую фракцию направляют в звено (ж) блока газоразделения (8);

(д) звена разделения этан-этиленовой фракции, вырабатываемой в звене (а), (в) или (г) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на этилен высокой чистоты и этан, направляемый рецикловым потоком в блок смешения (2), или совмещение процессов разделения и гидрирования этан-этиленовой фракции в присутствии водорода с соответствующим превращением ацетиленовых углеводородов этан-этиленовой фракции в ректификационной колонне или системе ректификационных колонн с катализатором, интегрированным внутрь ректификационной колонны;

(е) звена разделения фракции С3 и выше, вырабатываемой в звене деэтанизации (в) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на пропан-пропиленовую фракцию и фракцию С4 и выше или пропан-пропиленовую и бутан-бутиленовую фракции и фракцию С5 и выше с охлаждением потоков хладагентами или холодными потоками звена (а) и/или (в) блока газоразделения (8); пропан-пропиленовую фракцию направляют в звено (ж) блока газоразделения (8); фракцию С4 и выше выводят в качестве товарного продукта или направляют рецикловым потоком в блок смешения (2); фракцию С4 выводят в качестве товарного продукта или направляют в звено (а) блока метатезиса (9) или рецикловым потоком в блок смешения (2); фракцию С5 и выше используют в качестве компонента бензина и отводят на сторону;

(ж) звена разделения пропан-пропиленовой фракции, вырабатываемой в звене (в), (г) или (з) блока газоразделения (8), обеспечивающего разделение ее в ректификационной колонне или системе ректификационных колонн на чистый пропилен и пропан, направляемый рецикловым потоком в блок смешения (2) или выводимый в качестве товарного продукта, или совмещение процессов гидрирования и разделения пропан-пропиленовой фракции с ее предварительным гидрированием в присутствии водорода с соответствующим превращением метилацетилена и пропадиена в газовой или жидкой фазе на катализаторах с последующим разделением полученного гидрогенизата в ректификационной колонне или системе ректификационных колонн;

(з) звена гидрирования пирогаза, поступающего из блока осушки (7), или гидрирования этан-этиленовой фракции, поступающей из звена (д) блока газоразделения (8), или гидрирования С2 и ниже, поступающей из звена (в) блока газоразделения (8), или гидрирования пропан-пропиленовой фракции, поступающей из звена (ж) блока газоразделения (8), или гидрирования фракции С3 и ниже, поступающей из звена (г) блока газоразделения (8), или гидрирования фракции С4 и выше, поступающей из звена (е) блока газоразделения (8), обеспечивающего превращение ацетиленовых и/или диеновых компонентов в соответствующие алкеновые соединения в реакторе гидрирования на катализаторе в присутствии водорода в одну или несколько стадий с промежуточным охлаждением, при этом продукты реакции далее в зависимости от углеводородного сырья и вырабатываемой продукции газохимического производства направляют в звено (а), (в), (г), (д), (е) или (ж) блока газоразделения (8);

(и) звена разделения фракции С4 и выше, поступающей из звена (г) блока газоразделения (8), обеспечивающего ее разделение в ректификационной колонне или системе ректификационных колонн на бутан-бутиленовую фракцию и фракцию С5 и выше с охлаждением потоков хладагентами или холодными потоками звена (а) и/или (в) блока газоразделения (8), при этом бутан-бутеновую фракцию выводят в качестве товарного продукта или направляют в звено (а) блока метатезиса (9) или рецикловым потоком в блок смешения (2), фракцию С5 и выше выводят в качестве компонента бензина;

(9) блок метатезиса, состоящий из:

(а) звена метатезиса, обеспечивающего протекание реакции между фракцией С4 и ниже, поступающей из звена (е) блока газоразделения (8) и содержащей бутен-1 и бутен-2, и этиленом, поступающим из звена (д) блока газоразделения (8), с образованием пропилена и изомеризации бутена-1 в бутен-2;

(б) звена разделения продуктов метатезиса, поступающих из звена (а) блока метатезиса (9), в системе ректификационных колонн с выделением товарных продуктов: чистого пропилена, или пропилена и изобутана, или пропилена, изобутана и изобутена, - и непрореагировавших компонентов фракции С4 и ниже, которые возвращают в звено (ж) блока газоразделения (8) или на блок смешивания (2) в качестве рецикла.

При этом все виды углеводородного сырья перерабатывают на унифицированных технологических линиях, которые адаптируют для переработки конкретного вида углеводородного сырья в индивидуальные технологические линии согласно его пиролитическим свойствам путем байпасирования неспецифических блоков и/или звеньев (патент на изобретение RU 2670433, МПК С07С 11/04, С07С 11/06, С07С 2/76, С07С 4/04, С07С 7/00, заявлен 29.12.2017 г., опубликован 23.10.2017 г.). Недостатком изобретения является то, что при наличии ряда унифицированных технологических линий при сохранении отдельных блоков термического расщепления (3) для обеспечения конкретных условий переработки оборудование последующих блоков не укрупнено, что позволило бы сократить число единиц оборудования и упростить управление газохимическим производством в целом.

Известен способ очистки пирогаза путем его закалки в закалочно-испарительном аппарате с последующим его прямым контактом с циркуляционным закалочным маслом в аппаратах масляной закалки, отличающийся тем, что в составе закалочного масла присутствуют высококипящие серосодержащие соединения с температурой кипения выше 180°С в количестве 0,1-2,5 масс. % в пересчете на серу, а в качестве закалочного масла используют дизельное топливо или газойль с температурой кипения 190-500°С (патент на изобретение RU 2739027, МПК C10G 9/00, заявлен 19.03.2020 г., опубликован 21.12.2020 г.). Недостатками изобретения являются:

- отсутствие гарантии качественного отделения смол и частиц кокса от пирогаза при его прямом контакте с циркуляционным закалочным маслом в аппарате 2 без наличия в этом аппарате каких-либо дополнительных устройств, интенсифицирующих процесс очистки;

- присутствие серосодержащих соединений в циркуляционном закалочном масле, приводящих к коррозии оборудования.

Известен способ охлаждения и подготовки к компрессии и газоразделению продуктов пиролиза углеводородного сырья, включающий последовательное охлаждение в закалочно-испарительных аппаратах, в колонне первичного фракционирования и в колонне водной промывки с подачей кубового продукта колонны первичного фракционирования для охлаждения пирогаза прямым контактом и в качестве орошения средней части колонны первичного фракционирования и углеводородного слоя кубового продукта колонны водной промывки в качестве орошения верхней части колонны первичного фракционирования, а также поддержанием температуры на выходе из колонны первичного фракционирования не выше 100°С, отличающийся тем, что при использовании в качестве углеводородного сырья пиролиза сжиженных углеводородов, или смеси сжиженных углеводородов с жидким углеводородным сырьем, доля которого составляет менее 50 масс. %, или смеси сжиженных углеводородов с этановой фракцией, доля которой составляет менее 60 масс. %, в поток кубового продукта колонны первичного фракционирования, подающийся на охлаждение прямым контактом и в виде орошения в среднюю часть колонны первичного фракционирования, добавляют фракцию углеводородов, выкипающую в интервале температур 160-380°С, а на орошение верхней части колонны первичного фракционирования добавляют фракцию углеводородов, выкипающую в интервале температур 35-190°С, из узла компрессии и газоразделения (патент на изобретение RU 2215774, МПК C10G 9/00, заявлен 01.10.2002 г., опубликован 10.11.2003 г.). Недостатком изобретения является большое гидравлическое сопротивление звена прямой закалки пирогаза маслом, поскольку пирогаз последовательно проходит после закалочно-испарительного аппарата через колонну первичного фракционирования и колонну водной промывки; при установке в каждой из этих колонн всего по 10 колпачковых тарелок гидравлическое сопротивление только двух колонн без учета потерь напора в трубопроводах обвязки колонн составит 0,02 МПа (давление пирогаза на выходе из печи должно приближаться к 0,1 МПа с минимальным избытком для прохождения пирогаза по звену прямой закалки), что опосредованно существенно повышает давление в реакционном змеевике в печи пиролиза, негативно влияет на химизм процесса пиролиза и снижает выход целевых олефинов.

Известен способ ступенчатого охлаждения и очистки пирогаза путем его закалки в закалочно-испарительном аппарате с последующим его охлаждением и очисткой прямым контактом с циркуляционным закалочным маслом в аппаратах масляной закалки при поддержании концентрации смол в циркуляционном закалочном масле на заданном уровне за счет его очистки в сепараторе, отличающийся тем, что стадию масляной закалки разбивают на две ступени и очистку циркуляционного масла от смол и кокса осуществляют сепарацией загрязненного масла из газомасляного потока после первой ступени масляной закалки (патент на изобретение RU 2172763, МПК C10G 9/00, заявлен 21.07.2000 г., опубликован 27.08.2001 г.). Недостатками изобретения являются:

- большое гидравлическое сопротивление звена прямой закалки пирогаза маслом, поскольку пирогаз последовательно проходит закалочный аппарат первой ступени МЗ-1 (полый аппарат с форсунками для ввода масла), сепаратор СМ, закалочный аппарат второй ступени МЗ-2 (одинаковый по устройству с МЗ-1) и колонну К-1, что опосредованно повышает давление в реакционном змеевике в печи пиролиза, что негативно влияет на химизм процесса пиролиза и снижает выход целевых олефинов;

- ввод масла через форсунки в поток пирогаза не позволяет достичь высокого качества очистки пирогаза от смол и частичек кокса, что вызывает необходимость в установке дополнительного закалочного аппарата, увеличивающего гидравлическое сопротивление звена прямой закалки.

Общим недостатком всех современных установок пиролиза углеводородов является то, что в силу низкой производительности пиролизных печей, диктуемой спецификой процесса пиролиза, на одной установке пиролиза устанавливают в ряд несколько пиролизных печей, большинство которых в качестве сырья используют низкооктановый бензин, а меньшая часть - легкие газообразные алканы. Например, на установке пиролиза, рассматриваемой в качестве прототипа, из 10 печей пиролиза девять параллельно работающих трубчатых печей перерабатывают бензин, а одна печь - этан-пропановую фракцию (Ахметов С.А., Сериков Т.П., Кузеев И.Р., Баязитов М.И. Технология и оборудование процессов переработки нефти и газа. - Санкт-Петербург: Недра. 2006. - с. 872). Большое число печей пиролиза на установке пиролиза нефтепродуктов приводит к тому, что установка формируется из двух блоков с принципиально различным формированием оборудования. Первый блок - блок пиролизных печей с большим числом единиц однотипного оборудования - линейно размещаемых пиролизных печей с закалочно-испарительными аппаратами, формирующими множество потоков пирогаза, далее очищаемых от смол и частиц кокса в общей колонне прямой закалки пирогаза маслом. Второй блок - блок компримирования и разделения пирогаза на отдельные компоненты и группы компонентов (этилен, пропилен, непрореагировавшее сырье, побочные продукты реакции), состоящий из компактно размещаемого множества единиц разнообразного оборудования.

Результатом линейного расположения печей пиролиза является то, что потери напора в потоке пирогаза, перемещающегося по трансферным линиям от закалочно-испарительных аппаратов печей пиролиза до колонны прямой закалки пирогаза маслом, различны для разных печей, что приводит к необходимости отклонения технологического режима работы печей пиролиза от оптимального режима с негативными конечными результатами. Компенсацию различия потерь напора в транс ферных линиях блока печей пиролиза можно обеспечить двумя путями:

- повышение давления исходного сырья на входе в печь, но это приводит к росту давления в зоне реакции, из-за чего снижается выход целевых олефиновых углеводородов из-за интенсификации побочных реакций полимеризации олефинов;

- снижение подачи исходного сырья, приводящее к увеличению времени пребывания пирогаза в зоне реакции и к уменьшению выхода целевых олефиновых углеводородов.

В ходе разработки заявляемого изобретения была поставлена задача разработки блока печей установки пиролиза углеводородного сырья, обеспечивающего увеличение производительности установки пиролиза по перерабатываемому сырью с одновременным увеличением выхода целевых олефинов до оптимальных параметров за счет конструктивных решений блока.

Поставленная задача решается за счет того, что блок печей установки пиролиза углеводородного сырья, состоящий из следующих звеньев:

а) звено пиролиза сырья различного состава, включающее группу печей установки пиролиза газового, и/или смешанного, и/или жидкого сырья, каждая из которых расположена в едином каркасе для всего звена, при этом каждая из печей установки пиролиза состоит из радиантной части, включающей змеевики пиролиза и форсунки для сжигания топлива, и конвекционной части, включающей змеевики для нагрева сырья и змеевики выработки водяного пара; трансферные линии пирогаза до колонны прямой закалки пирогаза маслом, включающие закалочно-испарительные аппараты непрямой закалки пирогаза, потоки пирогаза, потоки подачи циркулирующего и свежего закалочного масла, узел ввода потока циркулирующего закалочного масла в поток пирогаза;

б) звено прямой закалки пирогаза маслом, включающее колонну прямой закалки пирогаза маслом, оборудованную штуцерами ввода пирогаза, предварительно смешанного с циркулирующим маслом, расположенными на трансферной линии пирогаза из звена пиролиза в колонну прямой закалки пирогаза маслом, штуцерами вывода смешанного потока жидких продуктов пиролиза с маслом; штуцерами вывода пирогаза; насосы;

отличается тем, что единый каркас группы печей установки пиролиза имеет форму 3D-дуги; вертикальный радиантный змеевик пиролиза каждой печи установки пиролиза обращен входной трубой к передней торцевой стенке печи установки пиролиза, а выходной трубой - к задней торцевой стенке печи установки пиролиза; закалочно-испарительные аппараты непрямой закалки крепятся на задней торцевой стенке печи установки пиролиза входным штуцером оппозитно выводу из печи установки пиролиза последней реакционной трубы змеевика пиролиза; внутренний контур каркаса группы печей установки пиролиза расположен на одинаковом расстоянии от корпуса колонны прямой закалки пирогаза маслом; и каждая печь установки пиролиза имеет трубу рассеивания дымовых газов, а также отдельно соединена с колонной прямой закалки пирогаза маслом собственной трансферной линией, протяженность и конфигурация компенсаторов которой выполнены одинаковыми относительно транс ферных линий других печей установки пиролиза; при этом поток циркулирующего масла подается отдельно в каждую трансферную линию; ввод пирогаза и циркулирующего масла в каждую трансферную линию осуществляется за счет инжекторного устройства, в котором инжекция пирогаза при повышенном давлении масла от 3,0 до 16,0 МПа снижает давление в зоне пиролиза в змеевике радиантной части на 0,01-0,05 МПа, а штуцера ввода пирогаза и циркулирующего масла располагаются по периметру колонны прямой закалки пирогаза маслом таким образом, чтобы обеспечивать одинаковую длину трансферной линии от всех печей установки пиролиза до колонны прямой закалки пирогаза маслом.

Подобное конструктивное решение для блока печей установки пиролиза позволяет размещать печи установки пиролиза таким образом, что трасса движения нагреваемого и химически превращаемого сырья от точки ввода сырья в печь установки пиролиза и далее через змеевик труб и закалочно-испарительный аппарат непрямой закалки до точки ввода пирогаза в колонну прямой закалки пирогаза маслом одинакова по длине для всех печей установки пиролиза, что позволяет им работать в оптимальном режиме, обеспечивая выработку дополнительного количества олефиновых углеводородов. Кроме того, смешение охлаждаемого пирогаза с циркулирующим маслом при помощи инжекторного устройства позволяет снизить давление в зоне реакции, и сместить позицию экстремального выхода олефиновых углеводородов в сторону меньшего времени пребывания пирогаза в зоне реакции, и за счет этого увеличить производительность установки пиролиза.

Рекомендуется, чтобы единый каркас группы печей установки пиролиза выполнялся в форме 3D-дуги в виде неполного круга, полукруга или четверти круга (дуг круга в 180°, 120°, 90° и 360°), так как при этом при размещении колонны прямой закалки пирогаза маслом в центре дуги длина трансферных линий всех печей установки пиролиза будет одинаковой, что позволяет реализовать одинаковый технологический режим во всех печах установки пиролиза.

В тех случаях, когда в ходе реконструкции установки пиролиза происходит, например, замена устаревшего оборудования на модернизированное, при необходимости возможно отклонение от единых для группы печей установки пиролиза габаритов, и/или конфигурации трансферных линий, и/или инжекторных устройств, которое осуществляется с учетом различий в технологии, производительности и конструкциях печей установки пиролиза, работающих на различных видах сырья.

Предусмотрено исполнение корпусов печей установки пиролиза как традиционно прямоугольной, так и трапециевидной формы, при которой задняя торцевая стенка печи установки пиролиза уже передней торцевой стенки, что приводит к некоторому сужению корпуса печи установки пиролиза в реакционной зоне и интенсификации теплоподвода к пирогазу в этой зоне за счет приближения излучающей стенки радиантной части к поверхности труб змеевика, так как при пиролизе углеводородов происходит настолько интенсивное поглощение энергии, затрачиваемой на разрыв связей С-С, что возможно даже снижение температуры пирогаза, что уменьшает скорость реакций пиролиза.

Полезно, чтобы соединение трансферных линий с корпусом колонны прямой закалки пирогаза маслом осуществлялось последовательно по периметру корпуса и под углом для формирования многоточечного тангенциального ввода потоков газо-жидкостной смеси и сепарации жидкой фазы от пирогаза, образуя в корпусе колонны прямой закалки пирогаза маслом закрученный поток газо-жидкостной смеси, легко разделяемый под действием создающейся центробежной силы на пирогаз и масло.

Целесообразно, чтобы сбор дымовых газов со всех печей установки пиролиза для подачи в трубу рассеивания и/или для подачи на блок извлечения углекислого газа из дымовых газов предусматривался за счет исполнения единого коллектора-газохода, форма которого аналогична форме дуги контура группы печей установки пиролиза, что позволяет для всего блока печей установки пиролиза иметь одну трубу рассеивания, тогда как обычно каждая печь установки пиролиза или пара печей установки пиролиза имеет собственную трубу рассеивания и упрощает систему сбора дымовых газов при дальнейшем извлечении из них углекислого газа.

Рекомендуется трубу рассеивания дымовых газов размещать в центре дуги контура каркаса группы печей установки пиролиза с вводом дымовых газов с двух сторон по симметричным коллекторам-газоходам, что сокращает потери напора на трение дымовых газов в газоходе, улучшает тягу в печах установки пиролиза или позволяет уменьшить высоту трубы рассеивания.

Рекомендуется также в колонне прямой закалки пирогаза маслом устанавливать перекрестноточные контактные устройства PETON, обладающие при прочих равных условиях меньшим гидравлическим сопротивлением по сравнению с другими контактными устройствами, что позволяет опосредованно снизить давление в зоне реакции, что способствует увеличению выход целевых олефиновых углеводородов по принципу Ле Шателье.

Реализация заявляемого изобретения блока печей установки пиролиза иллюстрируется фигурами 1-5, на которых представлены принципиальные схемы блока печей установки пиролиза с использованием следующих обозначений:

1-23 - потоки;

101-110 - печь установки пиролиза;

111 - радиантная часть;

112 - конвекционная часть;

113, 119-124 - дымовая труба;

114 - закалочно-испарительный аппарат непрямой закалки;

115, 125-130 - инжекторное устройство;

116, 131-132 - колонна прямой закалки пирогаза маслом;

117 - насос;

118 - холодильник.

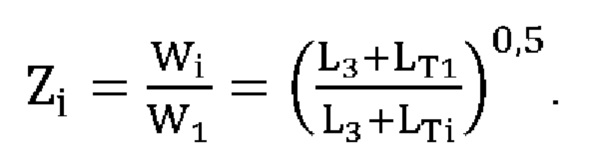

На фигуре 1 приведена принципиальная схема блока печей установки пиролиза с потоками сырья и конечных продуктов. В печь установки пиролиза 101, входящую в блок печей установки пиролиза и расположенную в едином каркасе звена, подается газовое, и/или смешанное, и/или жидкое сырье потоком 1, которое может отличаться по составу для различных печей установки пиролиза 101-110 блока печей установки пиролиза (позиции 102-110 представлены на фиг. 2-4). Каждая из печей установки пиролиза 101-110 состоит из радиантной части 111, включающей змеевики пиролиза и форсунки для сжигания подаваемого топлива потоком 15, и конвекционной части 112, включающей змеевики для нагрева сырья 1 и змеевики выработки водяного пара (на фигуре не показаны). Дымовые газы образуются в радиантной части 111 в результате сгорания топлива 15, проходят конвекционную часть 112 и через дымовую трубу 113 потоком 14 выводятся на дальнейшую очистку и утилизацию. Таким образом, для подачи в трубу рассеивания и/или для подачи на блок извлечения углекислого газа из дымовых газов дымовые газы поступают со всего блока печей установки пиролиза, а также могут собираться в едином коллекторе-газоходе (на схеме не показан), форма которого аналогична форме дуги контура группы печей установки пиролиза. В любом из вариантов изобретения труба рассеивания дымовых газов размещается в центре дуги контура группы печей установки пиролиза с вводом дымовых газов с двух сторон по симметричным коллекторам-газоходам. Трансферные линии пирогаза от печи установки пиролиза 101 до колонны прямой закалки пирогаза маслом 116 включают закалочно-испарительные аппараты непрямой закалки пирогаза 114, куда пирогаз поступает потоком 2 на мгновенное охлаждение водой, которая подается потоком 9, циркулирующим по межтрубному пространству и преобразующимся в результате закалки в пар, выводимый потоком 10. Частично охлажденный пирогаз потоком 3 поступает в инжекторное устройство 115, в котором осуществляется ввод циркулирующего закалочного масла потоком 7 и свежего закалочного масла потоком 8 в поток пирогаза таким образом, что инжекция пирогаза при повышенном давлении масла от 3,0 до 16,0 МПа снижает давление в зоне пиролиза в змеевике радиантной части на 0,01-0,05 МПа. Смешанный и охлажденный пирогаз с закалочным маслом поступает потоком 4 в колонну прямой закалки пирогаза маслом 116. Колонна прямой закалки пирогаза маслом 116 оснащается штуцерами ввода пирогаза, предварительно смешанного с циркулирующим маслом потоком 4, расположенными на трансферной линии пирогаза из звена пиролиза в колонну прямой закалки пирогаза маслом 116; через штуцера вывода смешанные жидкие продукты пиролиза с маслом потоком 6 и через штуцера вывода пирогаза потоком 5 направляют на дальнейшее разделение (для упрощения штуцера на фигуре не показаны). В колонне прямой закалки пирогаза маслом 116 устанавливаются перекрестноточные контактные устройства PETON. С нижней части колонны прямой закалки пирогаза маслом 116 отводится смешанный жидкий поток 6, состоящий из жидких продуктов пиролиза, унесенных вместе с закалочным маслом, который насосом 117 подается в холодильник 118, где охлаждается водой, поступающей потоком 11, циркулирующей по межтрубному пространству и выходящей в виде парового конденсата потоком 12, и возвращается обратно в процесс в виде потока циркулирующего закалочного масла потоком 7. Охлажденный пирогаз потоком 5 выводится с верхней части колонны прямой закалки пирогаза маслом 116 на стадию первичного фракционирования и дальнейшего выделения товарных продуктов (на фигуре не показано). При этом для снижения доли жидких компонентов, уносимых с потоком пирогаза 5 из колонны прямой закалки пирогаза маслом 116, предусмотрена подача закалочного масла потоком 13 для орошения верхней части колонны прямой закалки пирогаза маслом 116.

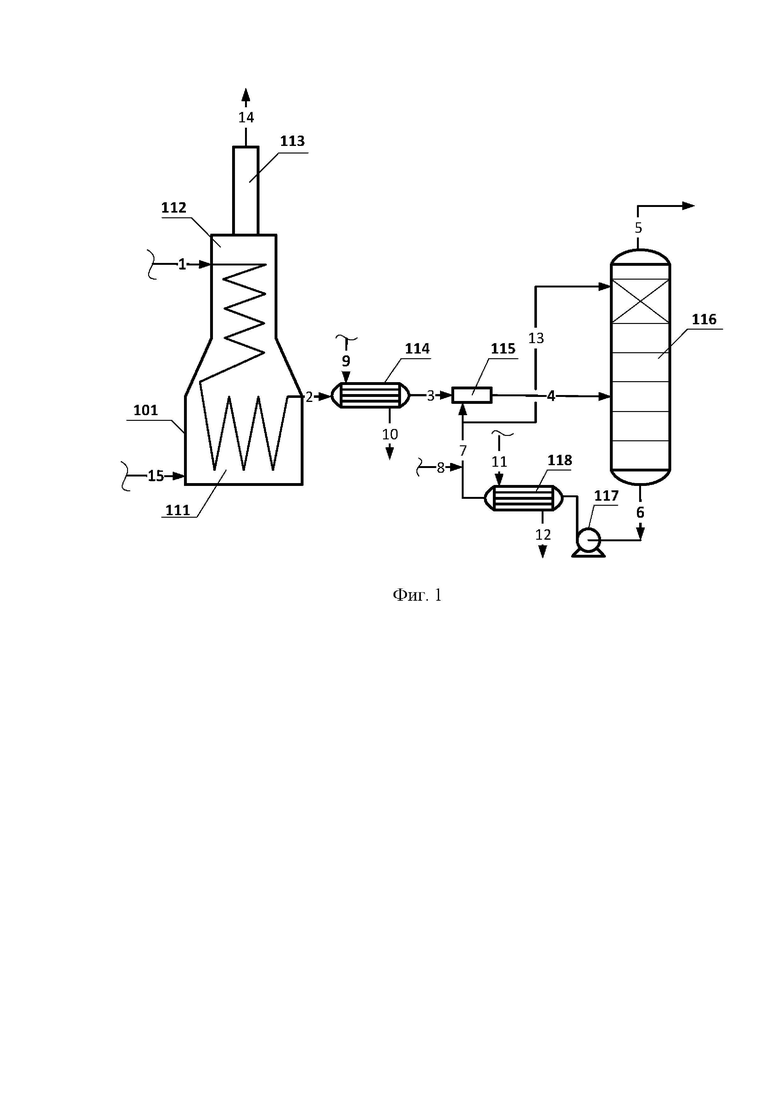

На фигуре 2 показаны взаимосвязь основных аппаратов блока печей установки пиролиза и система смешения циркулирующего масла и пирогаза. На фигуре 2 показан единый каркас группы печей установки пиролиза, работающих на топливе, поступающем потоком 15, выполненный в форме 3D-дуги и состоящий из семи печей установки пиролиза 101-107, оснащенных дымовыми трубами 113, 119-124. Исполнение корпусов печей установки пиролиза предусматривает прямоугольную и/или трапециевидную формы; вертикальный радиантный змеевик каждой печи установки пиролиза обращен входной трубой к передней торцевой стенке печи установки пиролиза, а выходной трубой - к задней торцевой стенке печи установки пиролиза; закалочно-испарительные аппараты непрямой закалки 114 крепятся на задней торцевой стенке печи установки пиролиза входным штуцером оппозитно выводу из печи установки пиролиза последней реакционной трубы змеевика пиролиза (на фигуре не показано). Внутренний контур каркаса группы печей установки пиролиза 101-107 расположен на одинаковом расстоянии от корпуса колонны прямой закалки пирогаза маслом 116, и каждая печь установки пиролиза 101-107 отдельно соединена с колонной прямой закалки пирогаза маслом 116 собственной трансферной линией, протяженность и конфигурация компенсаторов которой выполнены одинаковыми относительно трансферных линий других печей установки пиролиза.

Подача циркулирующего масла и пирогаза от печей пиролиза отдельно в каждую трансферную линию осуществляется за счет инжекторного устройства. На каждой трансферной линии от печей установки пиролиза 101-107 до колонны прямой закалки пирогаза маслом 116 показаны соответственно инжекторные устройства 115, 125-130, в каждое из которых поступает циркулирующее масло потоком 7, смешиваемое со свежим закалочным маслом, поступающим потоком 8, и пирогазом от печей пиролиза. Штуцера ввода смеси пирогаза и циркулирующего масла потоками 4, 16-21 соответственно располагаются по периметру колонны прямой закалки пирогаза маслом 116 таким образом, чтобы обеспечивать одинаковую длину трансферной линии от всех печей установки пиролиза 101-107 до колонны прямой закалки пирогаза маслом 116. При этом соединение трансферных линий с корпусом колонны прямой закалки пирогаза маслом 116 осуществляется последовательно по периметру корпуса и под углом для формирования многоточечного тангенциального ввода потоков газо-жидкостной смеси и сепарации жидкой фазы от пирогаза. Жидкие продукты пиролиза вместе с закалочным маслом и выходящим с нижней части колонны прямой закалки пирогаза маслом 116 насосом 117 потоком 6 подаются в холодильник 118, после чего в виде циркулирующего закалочного масла возвращаются обратно потоком 7, также восполняемым свежим закалочным маслом потоком 8. Часть циркулирующего закалочного масла потоком 13 также подается на орошение в верхнюю часть колонны прямой закалки пирогаза маслом 116. Общий охлажденный пирогаз потоком 5 отводится с верхней части колонны прямой закалки пирогаза маслом 116 на стадию первичного фракционирования и дальнейшего выделения товарных продуктов.

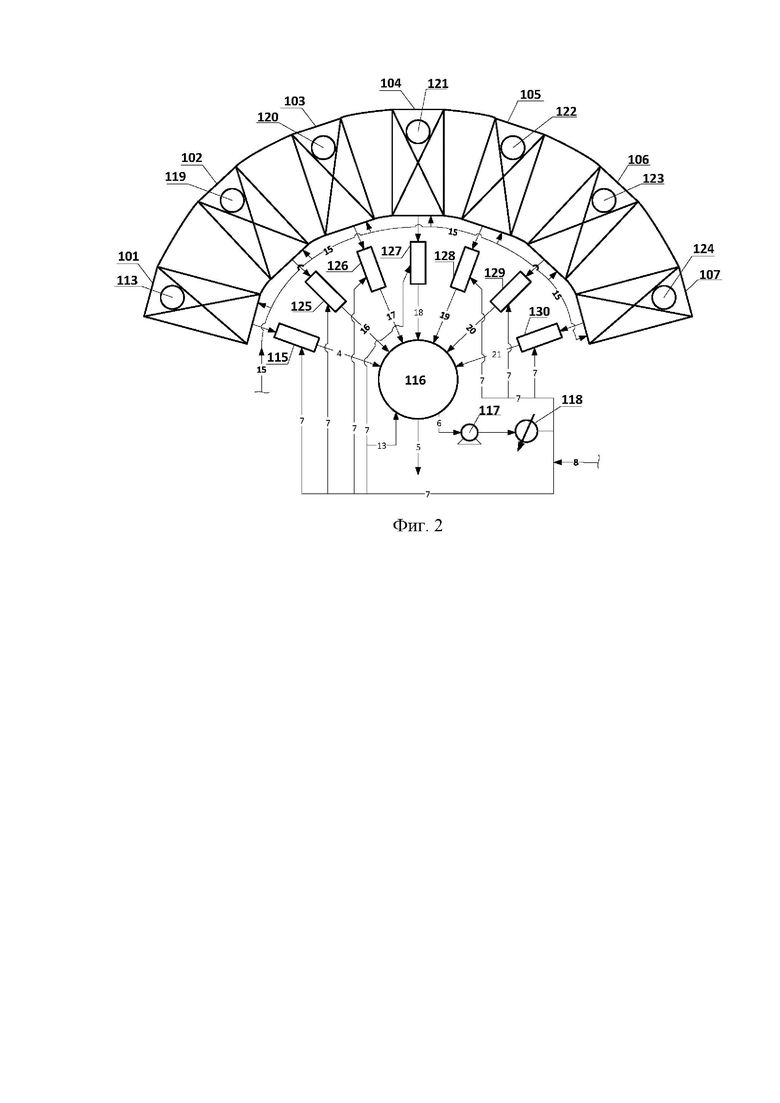

На фигуре 3 показан фрагмент компоновки линейного размещения печей установки пиролиза, используемый для расчетного анализа прототипа в примере 1, включающий печи установки пиролиза 101-105 и 110, входящие в блок печей установки пиролиза, и расположенные линейно в едином каркасе блока печей установки пиролиза, и соединенные трансферными линиями пирогаза 4, 16-19 и 24 соответственно от печей установки пиролиза 101-105 и 110 до колонны прямой закалки пирогаза маслом 116. Линейное размещение печей установки пиролиза характеризуется различной длиной трансферных линий от печей установки пиролиза 101-105, 110 до колонны прямой закалки пирогаза маслом 116.

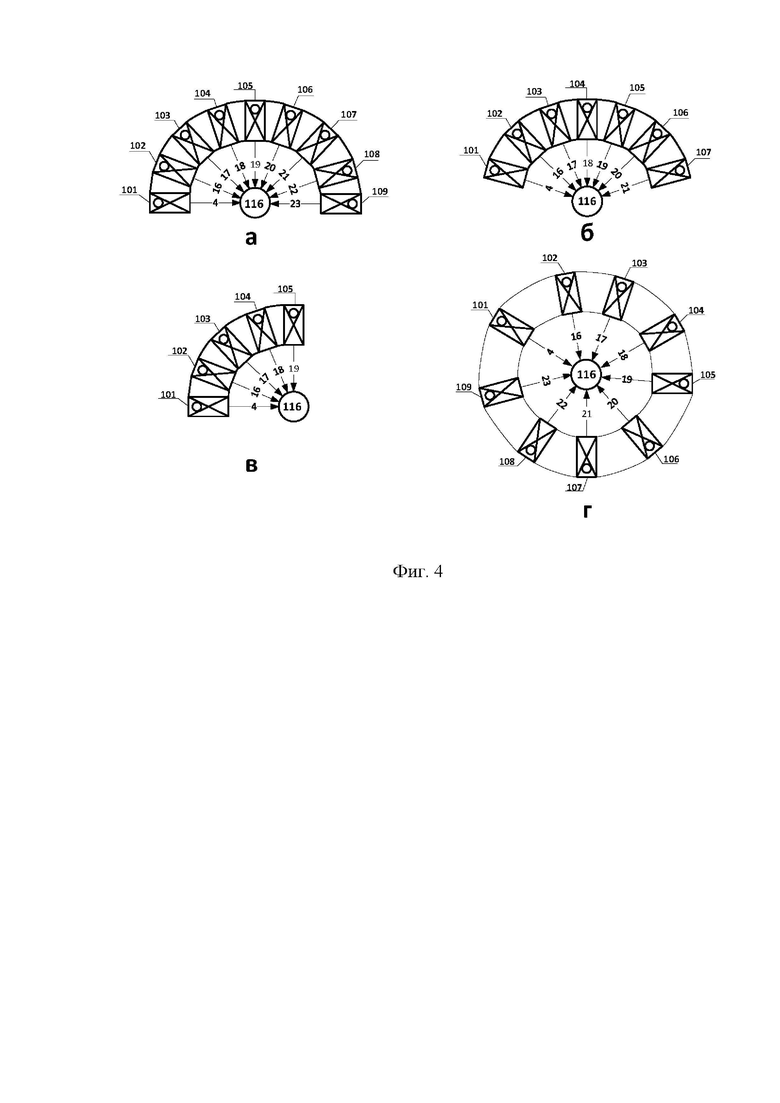

На фигуре 4 показаны варианты принципиальной схемы компоновки блока печей установки пиролиза по заявляемому изобретению в форме 3D-дуги в виде неполного круга, полукруга или четверти круга (дуг круга в 180° (а), 120° (б), 90° (в) и 360° (г)). На рисунке (а) фигуры 4 показан единый каркас группы печей установки пиролиза, имеющий форму дуги круга в 180° и состоящий из девяти печей установки пиролиза 101-109, соединенных трансферными линиями пирогаза 4 и 16-23 соответственно от печей установки пиролиза 101-109 до колонны прямой закалки пирогаза маслом 116. На рисунке (б) фигуры 4 показан единый каркас группы печей установки пиролиза, имеющий форму дуги круга в 120° и состоящий из семи печей установки пиролиза 101-107, соединенных трансферными линиями пирогаза 4 и 16-21 соответственно от печей установки пиролиза 101-107 до колонны прямой закалки пирогаза маслом 116. На рисунке (в) фигуры 4 показан единый каркас группы печей установки пиролиза, имеющий форму дуги круга в 90° и состоящий из пяти печей установки пиролиза 101-105, соединенных трансферными линиями пирогаза 4 и 16-19 соответственно от печей установки пиролиза 101-105 до колонны прямой закалки пирогаза маслом 116. На рисунке (г) фигуры 4 показан единый каркас группы печей установки пиролиза, имеющий форму круга в 360° и состоящий из девяти печей установки пиролиза 101-109, соединенных трансферными линиями пирогаза 4 и 16-23 соответственно от печей установки пиролиза 101-109 до колонны прямой закалки пирогаза маслом 116. Варианты принципиальной схемы компоновки блока печей установки пиролиза, представленные на фигуре 4, не являются единственно возможными и могут включать любое количество печей установки пиролиза.

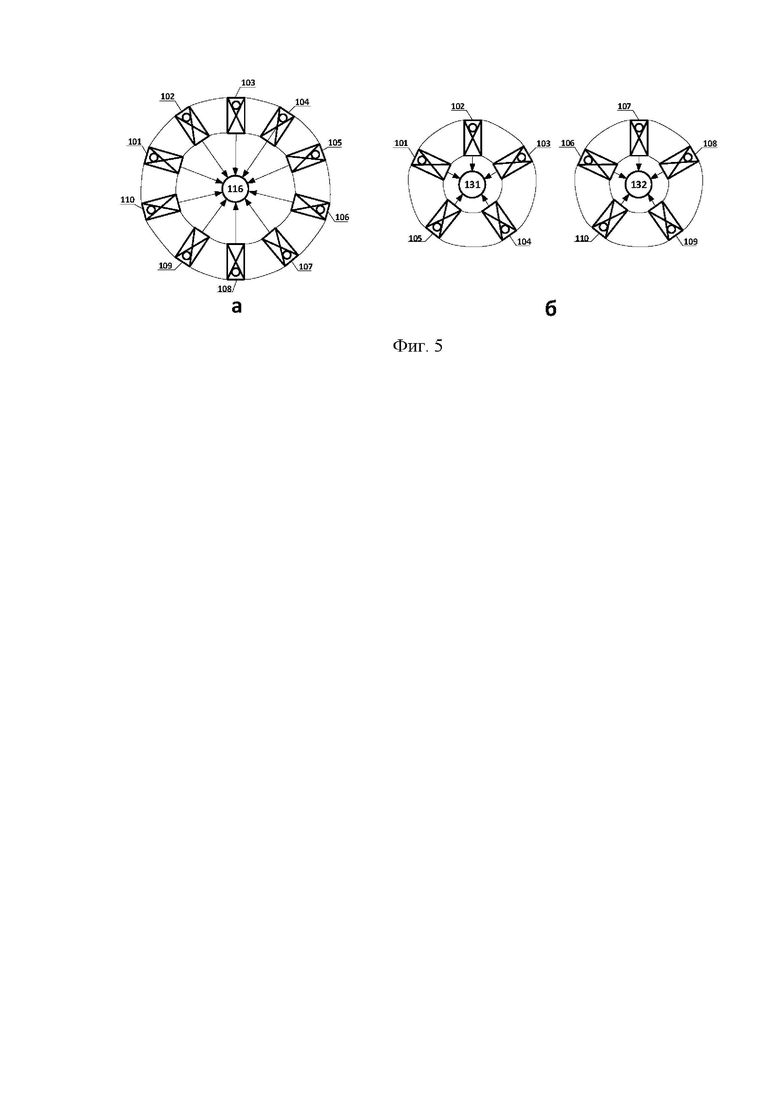

На фигуре 5 показаны варианты принципиальной схемы компоновки блока печей установки пиролиза по заявляемому изобретению в виде одного круга большого диаметра (а) и двух кругов малого диаметра (б) для расчетного анализа в примерах 2 и 3. При необходимости отклонения от единых для группы печей установки пиролиза габаритов, и/или конфигураций трансферов, и/или инжекторных устройств может осуществляться в том числе разными схемами компоновки блока печей установки пиролиза. На рисунке (а) фигуры 5 показан единый каркас группы печей установки пиролиза, имеющий форму круга в 360° большого диаметра и состоящий из десяти печей установки пиролиза 101-110, соединенных трансферными линиями пирогаза с колонной прямой закалки пирогаза маслом 116. Подобное расположение печей установки пиролиза с колонной прямой закалки пирогаза маслом 116 в центре требует наличия больших производственных площадей, так как образуется много пустого пространства на площадке вокруг колонны прямой закалки пирогаза маслом колонны 116. На рисунке (б) фигуры 5 показаны две группы печей установки пиролиза, каждая из которых имеет единый каркас в форме круга в 360° меньшего диаметра. При этом первая группа из пяти печей установки пиролиза 101-105 соединена трансферными линиями пирогаза с колонной прямой закалки пирогаза маслом 131, а вторая группа из пяти печей установки пиролиза 106-110 соединена трансферными линиями пирогаза с колонной прямой закалки пирогаза маслом 132. Подобное расположение печей установки пиролиза позволяет более целесообразно распоряжаться производственными площадями и учитывать различия в технологии, производительности и конструкциях печей установки пиролиза, работающих на различных видах сырья.

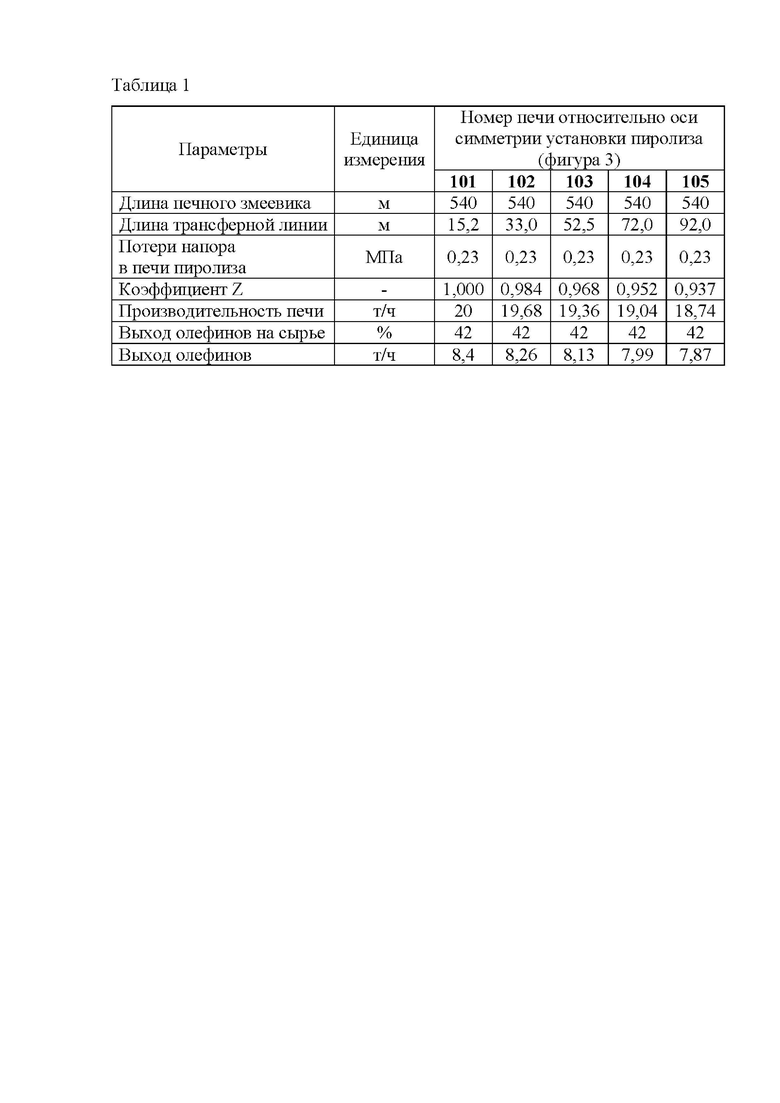

Пример 1. Выполнен проектный расчет блока печей установки пиролиза углеводородного сырья по прототипу с линейным размещением 10 печей установки пиролиза (девять печей установки пиролиза бензиновой фракции, одна печь установки пиролиза этан-пропановой фракции) - вертикальных трубчатых печных агрегатов. Корпус печи установки пиролиза сооружен из металлоконструкции различного профиля, обеспечивающего прочность установленного на нем оборудования, изоляции, трубопроводной обвязки и гарнитуры и имеет следующие габаритные размеры: ширина - 16110 мм, длина - 11190 мм, высота - 23600 мм. Печи установки пиролиза размещаются фронтально, линейно, симметрично относительно осевой линии площадки установки пиролиза углеводородов на расстоянии 5 м друг от друга (фигура 3).

Производительность печи установки пиролиза - 20 т/ч исходного сырья. Число труб в змеевике печи установки пиролиза 54, длина труб 10 м, общая длина змеевика L3=540 м. Оптимальные параметры работы печи установки пиролиза: соотношение водяной пар : сырье = 0,6:1, давление и температура сырья на входе в печь установки пиролиза и пирогаза на выходе из печи установки пиролиза соответственно 0,4 и 0,2 МПа и 120 и 820°С, время пребывания пирогаза в зоне нагрева 2 с и в зоне реакции - 0,6 с. Суммарный выход олефиновых углеводородов (этилен и пропилен) - 42%. Циркулирующее масло вводится в пирогаз в трансферную линию через форсунку. Оптимальный режим печи установки пиролиза, ближайшей в ряду печей установки пиролиза к оси симметрии установки пиролиза, соответствует потерям напора 0,03 МПа в трансферной линии длиной LT1=1 5,2 м от закалочно-испарительного аппарата непрямой закалки до колонны прямой закалки пирогаза маслом. Длина трансферной линии от второй, третьей, четвертой и пятой печи установки пиролиза относительно оси симметрии установки пиролиза составляет соответственно LT2=33,0 м, LT3=52,5 м, Lt4=72,0 м, Lt5=92,0 м. В варианте работы системы из пяти печей пиролиза при перепаде давления в системе 0,23 МПа первая печь установки пиролиза при длине системы 555,2 м и условной скорости потока в трубах W1 работает в оптимальном режиме, при этом для сохранения гидродинамического режима и выхода олефиновых углеводородов 42% в остальных четырех печах установки пиролиза необходимо снизить производительность этих четырех печей установки пиролиза до величины Z по отношению к первой печи установки пиролиза за счет уменьшения скорости потока в i-й печи Wi по уравнению:

Результаты расчетов процесса пиролиза печей установки пиролиза с первой по пятую (печи 101-105 на фигуре 3) относительно оси симметрии установки пиролиза сведены в таблице 1.

Расчеты показали, что при обеспечении оптимальной работы 10 печей установки пиролиза суммарной производительностью по сырью 200 т/ч потенциально можно произвести 84 т/ч олефиновых углеводородов, однако при линейной структуре формирования для обеспечения оптимального режима работы печей установки пиролиза возникает необходимость снижать производительность установки с 200 до 193,6 т/ч с уменьшением выработки олефинов до 81,3 т/ч. Таким образом, в силу линейности компоновки блока печей установки пиролиза на установке недополучают 2,7 т/ч или 21600 т/год олефиновых углеводородов, то есть упущенная выгода при средней стоимости олефинов 40000 руб./т составляет 864 млн руб./год на одну установку пиролиза.

Пример 2. В соответствии с заявляемым изобретением выполнен проектный расчет блока печей установки пиролиза углеводородного сырья с нелинейным размещением 10 печей установки пиролиза аналогичных примеру 1. Поскольку по примеру 1 расстояние между печью установки пиролиза 101 и колонной прямой закалки пирогаза маслом равно 15,2 м, а длина линейного комплекта из 5 печей установки пиролиза составляет 102 м, то рассмотрен вариант размещения 10 печей установки пиролиза по двум зонам, каждая из которых имеет форму неполного круга диаметром 33,4 м (с учетом расположения в центре круга колонны прямой закалки пирогаза маслом диаметром 3 м) с длиной дуги 104,8 м, в которую располагают пять печей установки пиролиза с размещением остального оборудования зоны разделения продуктов химических реакций вне зон блоков печей установки пиролиза (фигура 5). Так как тепловой и гидродинамический режим всех пяти колонн прямой закалки пирогаза маслом одинаковы в силу одинаковых длин трансферных линий, равных 15,2 м, то все пять печей установки пиролиза как одной, так и второй зоны функционируют в оптимальном режиме, перерабатывая в совокупности 200 т/ч углеводородного сырья с получением 84 т/ч олефиновых углеводородов (100% от потенциала). Это позволяет по сравнению с прототипом получать дополнительно 21600 т/год олефиновых углеводородов на сумму 864 млн руб./год на одну установку пиролиза.

Пример 3. В условиях примера 2 вместо ввода циркулирующего масла в пирогаз в трансферную линию через форсунку рассмотрен ввод циркулирующего масла в трансферную линию при помощи инжекторного устройства, в котором инжектируется маслом пирогаз при повышенном давлении масла, что позволяет снизить давление в зоне пиролиза в змеевике радиантной части на 0,02 МПа, сокращая время реакции с 0,6 с до 0,5 с, а общее время пребывания продукта в печи установки пиролиза - с 2,6 до 2,5 с, то есть на 3,84%, что позволяет при соответствующем сокращении длины змеевика труб печи установки пиролиза сохранить производительность установки пиролиза на уровне 200 т/ч или при сохранении длины змеевика труб печи установки пиролиза увеличить производительность установки пиролиза на 3,84%, доведя ее до 207,68 т/с и дополнительно вырабатывая 3,22 т/ч олефинов. С учетом преимущества заявляемого изобретения, учтенного в примере 2, по сравнению с прототипом на установке пиролиза можно дополнительно вырабатывать 5,92 т/ч олефинов или 47360 т/год на сумму 1,89 млрд руб./год.

Таким образом, заявляемое изобретение способствует увеличению производительности установки пиролиза по перерабатываемому сырью с одновременным повышением выхода целевых олефинов до оптимальных параметров и за счет конструктивных решений и компоновки блока предусматривает оптимальную работу каждой печи установки пиролиза углеводородов и блока печей установки пиролиза в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Газохимический комплекс | 2019 |

|

RU2703135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| Газохимический комплекс | 2019 |

|

RU2702540C1 |

| ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2017 |

|

RU2648077C9 |

| Комплекс по переработке природного углеводородного газа в товарную продукцию | 2019 |

|

RU2715838C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

Изобретение относится к нефтехимической и газохимической отраслям промышленности. Изобретение касается блока печей установки пиролиза углеводородного сырья, в котором единый каркас группы печей установки пиролиза имеет форму 3D-дуги; закалочно-испарительные аппараты непрямой закалки крепятся на задней торцевой стенке печи установки пиролиза входным штуцером оппозитно выводу из печи установки пиролиза последней реакционной трубы змеевика пиролиза; внутренний контур каркаса группы печей установки пиролиза расположен на одинаковом расстоянии от корпуса колонны прямой закалки пирогаза маслом. Каждая печь установки пиролиза имеет трубу рассеивания дымовых газов и отдельно соединена с колонной прямой закалки пирогаза маслом собственной трансферной линией, протяженность и конфигурация компенсаторов которой выполнены одинаковыми относительно трансферных линий других печей установки пиролиза, при этом поток циркулирующего масла подается отдельно в каждую трансферную линию. Ввод пирогаза и циркулирующего масла в каждую трансферную линию осуществляется за счет инжекторного устройства, в котором инжекция пирогаза при повышенном давлении масла от 3,0 до 16,0 МПа снижает давление в зоне пиролиза в змеевике радиантной части на 0,01-0,05 МПа, а штуцера ввода пирогаза и циркулирующего масла располагаются по периметру колонны прямой закалки пирогаза маслом таким образом, чтобы обеспечивать одинаковую длину трансферной линии от всех печей установки пиролиза до колонны прямой закалки пирогаза маслом. Технический результат - увеличение производительности установки пиролиза по перерабатываемому сырью с одновременным повышением выхода целевых олефинов до оптимальных параметров, оптимальная работа каждой печи установки пиролиза углеводородов и блока печей установки пиролиза в целом. 6 з.п. ф-лы, 3 пр., 1 табл., 5 ил.

1. Блок печей установки пиролиза углеводородного сырья, состоящий из следующих звеньев:

а) звено пиролиза сырья различного состава, включающее группу печей установки пиролиза газового, и/или смешанного, и/или жидкого сырья, каждая из которых расположена в едином каркасе для всего звена, при этом каждая из печей установки пиролиза состоит из радиантной части, включающей змеевики пиролиза и форсунки для сжигания топлива, и конвекционной части, включающей змеевики для нагрева сырья и змеевики выработки водяного пара; трансферные линии пирогаза до колонны прямой закалки пирогаза маслом, включающие закалочно-испарительные аппараты непрямой закалки пирогаза, потоки пирогаза, потоки подачи циркулирующего и свежего закалочного масла, узел ввода потока циркулирующего закалочного масла в поток пирогаза;

б) звено прямой закалки пирогаза маслом, включающее колонну прямой закалки пирогаза маслом, оборудованную штуцерами ввода пирогаза, предварительно смешанного с циркулирующим маслом, расположенными на трансферной линии пирогаза из звена пиролиза в колонну прямой закалки пирогаза маслом, штуцерами вывода смешанного потока жидких продуктов пиролиза с маслом, штуцерами вывода пирогаза; насосы;

отличающийся тем, что единый каркас группы печей установки пиролиза выполняют в форме 3D-дуги; вертикальный радиантный змеевик пиролиза каждой печи установки пиролиза устанавливают входной трубой к передней торцевой стенке печи установки пиролиза, а выходной трубой - к задней торцевой стенке печи установки пиролиза; закалочно-испарительные аппараты непрямой закалки крепят на заднюю торцевую стенку печи установки пиролиза входным штуцером оппозитно выводу из печи установки пиролиза последней реакционной трубы змеевика пиролиза; внутренний контур каркаса группы печей установки пиролиза располагают на одинаковом расстоянии от корпуса колонны закалки пирогаза маслом; каждую печь установки пиролиза снабжают трубой рассеивания дымовых газов, отдельно соединяют с колонной прямой закалки пирогаза маслом собственной трансферной линией, протяженность и конфигурацию компенсаторов которой выполняют одинаковыми относительно трансферных линий других печей установки пиролиза; при этом поток циркулирующего масла подают отдельно в каждую трансферную линию; ввод пирогаза и циркулирующего масла в каждую трансферную линию осуществляют за счет инжекторного устройства, посредством инжекции пирогаза при повышенном давлении масла от 3,0 до 16,0 МПа снижают давление в зоне пиролиза в змеевике радиантной части на 0,01-0,05 МПа; а штуцера ввода пирогаза и циркулирующего масла располагают по периметру колонны прямой закалки пирогаза маслом с учетом обеспечения одинаковой длины трансферной линии от всех печей установки пиролиза до колонны прямой закалки пирогаза маслом.

2. Блок печей по п. 1, отличающийся тем, что единый каркас группы печей установки пиролиза выполняют в форме 3D-дуги в виде неполного круга, полукруга или четверти круга.

3. Блок печей по п. 1, отличающийся тем, что исполнение корпусов печей установки пиролиза выполняют прямоугольной и/или трапециевидной формы.

4. Блок печей по п. 1, отличающийся тем, что соединение трансферных линий с корпусом колонны прямой закалки пирогаза маслом осуществляют последовательно по периметру корпуса и под углом для формирования многоточечного тангенциального ввода потоков газожидкостной смеси и сепарации жидкой фазы от пирогаза.

5. Блок печей по п. 1, отличающийся тем, что сбор дымовых газов со всех печей установки пиролиза для подачи в трубу рассеивания и/или для подачи на блок извлечения углекислого газа из дымовых газов предусматривают за счет исполнения единого коллектора-газохода, форма которого аналогична форме дуги контура группы печей установки пиролиза.

6. Блок печей по пп. 1 и 5, отличающийся тем, что трубу рассеивания дымовых газов размещают в центре дуги контура каркаса группы печей установки пиролиза с вводом дымовых газов с двух сторон по симметричным коллекторам-газоходам.

7. Блок печей по п. 1, отличающийся тем, что в колонне прямой закалки пирогаза маслом устанавливают перекрестноточные контактные устройства PETON.

| Ахметов С.А., Сериков Т.П., Кузеев И.Р., Баязитов М.И | |||

| Технология и оборудование процессов переработки нефти и газа | |||

| - Санкт-Петербург: Недра | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| - с | |||

| Машина для просекания дыр | 1925 |

|

SU872A1 |

| ЖЕЛЕЗНЫЙ КАРКАС ДЛЯ ЭЛЕКТРОДВИГАТЕЛЯ | 1922 |

|

SU604A1 |

| СПОСОБ СТУПЕНЧАТОГО ОХЛАЖДЕНИЯ И ОЧИСТКИ ПИРОГАЗА ЗАКАЛОЧНЫМ МАСЛОМ | 2000 |

|

RU2172763C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И ПОДГОТОВКИ ПРОДУКТОВ ПИРОЛИЗА К КОМПРЕССИИ И ГАЗОРАЗДЕЛЕНИЮ | 2002 |

|

RU2215774C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Способ очистки пирогаза закалочным маслом | 2020 |

|

RU2739027C1 |

| Устройство для зажима кромок мешков и отсекания нити к мешкозашивной машине | 1957 |

|

SU112194A1 |

| US 9296666 B2, 29.03.2016. | |||

Авторы

Даты

2024-02-28—Публикация

2023-07-06—Подача