Изобретение относится к нефтепере рабатывсиощел и нефтехимической промы ленности, конкретнее к пиролизным установкам, и применяется для закгшки и охлаждения газов пиролиза. Известен закалрчно-испарительный аппарат, содержащий корпус, трубные решетки и газовые (пиролизные трубки с пароводяными рубашками). При охлаж дении газы пиролиза отдают тепло на нагрев и испарение воцы, циркулирующей по пароводяным рубашкам газовых трубок 1. Однако процесс охлаждения газов пиролиза относительно растянут во времени, что способствует образованию нежелательных .побочных продуктов (смол, кокса). Это приводит к прямымпотерям целевого продукта (этилена), а образу1осдийся кокс,отла гаясь на внутренних поверхностях газовых трубок резко ухудшает тепло передачу и, тем самым, усугубляет упомянутые нежелательные процессы. Известен также з акалочно-испарительный аппарат, представляющий собой корпус, разделенный горизонтальной распределительной решеткой на теплообменную в закалочную камеры В известном аппарате теплообменная камера, содержащая трубы парогенерирующего змеевика, расположена по распределительной решеткой, а каме- , ра закалки расположена над распределительной решеткой. Сборник хладагента размещен в нижней части аппарата. Закалка .газов пиролиза происходит над газораспределительной решеткой в зоне закалки, куда вспрыс кивается закалочное масло, а дальнейшее охлаждение происходит в теплообменнике, по трубам которого идет вода. Закалочное масло, стекая по трубам парогенерирующего змеевика и стенкам -аппарата, предотвращает отложение кокса и-сероводородную коррозию труб. Закалочное масло конденсируется в сборнике хладагента и затем вновь подается в зону закалки 12. Однако в известном закалочно-испарительном аппарате не представляется возможным создать удовлетворительное распыление хладагента в тонкодисперсную взвесь и, следовательно, достаточно большую площадь контакта его с газами пиролиза. Это приводит к увеличению времени закалки к потерям целевого продукта.

Цель изобретения - уменьшение потерь продуктов пиролиза за счет сокращения времени закалки.

Указанная цель достигается тем, что распределительная решетка расположена с зазором относительно стенок коргЯса, а закалочная камера размещена под распределительной ре(шеткой и снабжена рядом прямоуголы ных пластин, расположенных по высоте вдоль камеры. Пластины размещены с зазором относительно стенок камеры и установлены наклонно,причем угол наклона

T(ti-h)

4i.

радианов,

2Н

где Н - высота закалочной камеры; h - расстояние от распределительной решетки до пластины

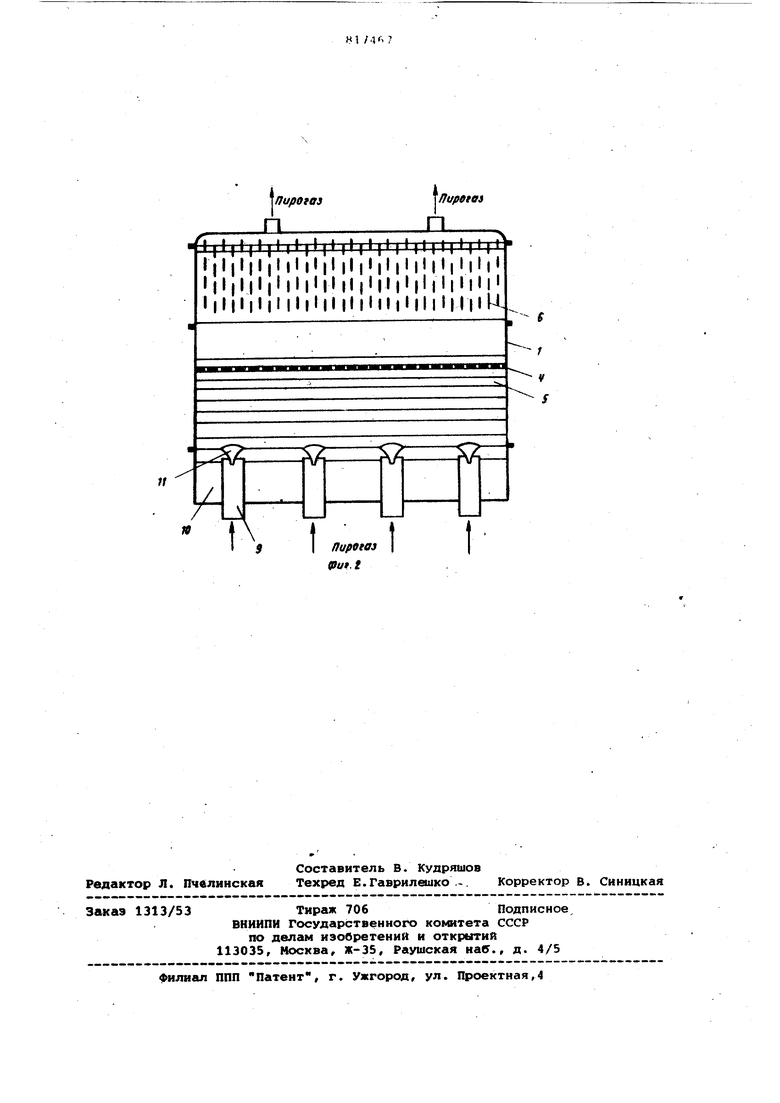

На фиг. 1 изображен аппарат, поперечный разрез; на фиг. 2 - то же, продольный разрез.

Аппарат содержит прямоугольный в сечении корпус 1, который состоит из теплообменной 2 и закалочной 3 камер, разделенных горизонтальной распределительной решеткой 4, расположенной с зазором относительно боковых стенок корпуса. Прямоугольные пластины 5, прикрепленные к торцовым стенкам закалочной камеры с зазором относительно ее боковых стенок, образуют с ними угол 0. В верхней части теплообменной камеры 2 расположены трубы парогенератора 6, а под ним сборник 7 хладагента. В нижней части закалочной камеры расположен сборник 8 хладагента, образованный входным патрубком 9 и днищем 10 камеры. Входной патрубок снабжен защитным колпачком 11. Величина зазора между распределительной решеткой 4 и боковыми стенками корпуса опреВ

Деляются по формуле А FQ-/ где В ширина закалочной камеры. Для казкдого последующего ряда пластин величина зазора определяется пс формуле Н-,1

А. Такое соотношение зазоН

ров позволяет создать равномерное переливание хладагента на.всех уровнях камеры закалки и поддержать необходимую кратность циркуляции хладагента.

Закалочно-Испарительный аппарат работает следующим образом. Газы пиролиза, имеющие на выходе из печи температуру 800-850 С, через входной патрубок 9 и колпачок 11 подают в камеру закалки, где они, контактируя со стекающим и разбрызгивающимся хладагентом, охлаждаются до температуры около , а затем проходят через распределительную решетку 4, образуя с подаваемым хладагентом на ее поверхности пенный слой. После прохождения распределительной решетки 4 газы пиролиза поступают в парогенератор б, где охлаждаются, отдава тепло на нагрев и испарение циркулирующей по трубам воды и с температурой около выходят из аппарата. Хладагент (высокотемпературный органческий теплоноситель или закалочное масло) подают на распределительную решетку 4 и через зазор он стекает в первый желоб, образованный верхним рядом прямоугольных пластин 5 и боковыми стенками закалочной камеры 3. Часть хладагента переливается через край пластины 5 и разбрызгивается встречным потоком газов пиролиза, а часть через зазор стекает по стенке закалочной камеры в следующий желоб, образованный вторым рядом прямоугольных пластин и стенками закалочной камеры, и т.д.Стекающий по стенкам закалочной камеры хладагент предотвращает коксообразование на них и предохраняет металл от сероводородной коррозии. Переливакяцийся через края пластин хладагент, контактируя с газами пиролиза нагревается и стекает вместе с частицами кокса и сконденсированными тяжелыми смолами в сборник 8 хладагента. Часть хладагента уносится потоком газов пиролиза из пенного слоя над распределительной решеткой 4 в зону парогенератора; осаждается на стенках труб и стекает в сборник 7 хладагента. Из сборникоЁ 7 и 8 хладагент отводят на охлаждение, а затем вновь подают в закалочно-испарительный аппарат.

Установка прямоугольных пластин дает возможность создать внутри закалочной камеры каскадную систему, при которой создаются идеальные условия для смешения газов пиролиза со стекающим хладагентом. Расположение же их под углом оС и с зазором относительно стенок закалочной камер позволяет полезно использовать все сечения аппарата.

Формула изобретения

Закалочно-испарительный аппарат, содержащий корпус, разделенный горизонтальной распределительной решеткой на закалочную и теплообменную камеры, отличающийся те что, с целью сокращения потерь продуктов пиролиза за счет уменьшения времени закалки, закалочная камера, расположенная под установленной с зазором относительно стенок корпуса распределительной реиеткой, снабжена рядом прямоугольных пластин, установленных с зазором вдоль стенок камеры по. ее высоте под углом

(Ч/ - T(H-h)

- радианов. 2н

где Н - высота закалочной камеры; h - расстояние от распределительной решетки до пластины. Источники информации, принятые во внимание при экспертизе

1. Патент США 3357485 кл, 260-683, 12.12.67,

2. Chemical Week, 1977, 121, № 13, 39 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочно-испарительный аппарат | 1978 |

|

SU787449A1 |

| Закалочно-испарительный аппарат | 1981 |

|

SU1032012A1 |

| Закалочно-испарительный аппарат | 1982 |

|

SU1104349A1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ, РЕАКТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ И АППАРАТ ДЛЯ ЗАКАЛКИ ГАЗОВ ПИРОЛИЗА | 1998 |

|

RU2124039C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЦЕТИЛЕНА ИЗ УГЛЕВОДОРОДОВ | 1991 |

|

RU2087185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

| Способ закалочного охлаждения продуктов пиролиза | 1980 |

|

SU1043161A1 |

| Пиролизная печь | 1985 |

|

SU1313864A1 |

| Закалочно-испарительный аппарат | 1985 |

|

SU1276897A2 |

Кййдагент

Пирогаз А

хладагент

Пирогаз

iPui.t

nupota3 П

1 JI nupvtas

flufvtas Фи t

nupote

п

;

V 5

Авторы

Даты

1981-03-30—Публикация

1978-11-21—Подача