о

00 N0

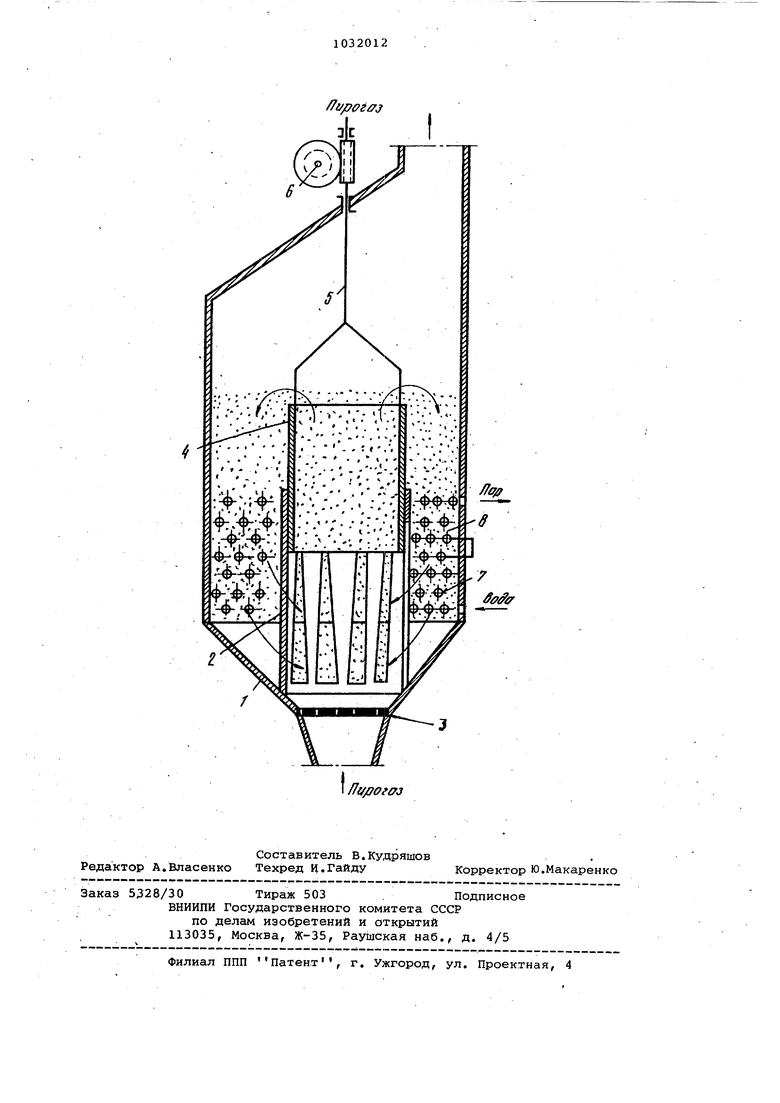

О Изобретение относится к теплообменным аппаратам с промежуточным теплоносителем и может быть использовано для закалки и охлаждения газов пиролиза и термического кре-; кинга в нефтеперерабатывающей и неф техимической промышленности. Эффективность работы закалочноиспарительного аппарата в первую очередь обусловлена скоростью охлаж дения пирогаза. или газов крекинга до температуры, при которой прекращаются реакции уплотнения и конденс ции. Чем больше время закалки, тем больше потери целевых продуктов, тем больше образуется тяжелых смол и кокса. Известен закалочно-испарительный аппарат кожух отрубного типа, сое-, тоящий из корпуса, трубных решеток и газовых трубок, по которым идет пирогаз, а по межтрубному пространству - вода 1. Закалка и охлаждение пирогаза пр исходит за счет испарения химически очищенной воды, В кожухотрубных аппаратах процес закалки относительно растянут во времени (около 0,1 с), что приводит к потерям целевых и образованию нежелательных побочных продуктов (смо ла, кокс) . Образующийся кокс, отлагаясь на внутренних поверхностях газовых трубок, резко ухудшает теплопередачу и тем самым усугубляет упомянутые нежелательные процессы. Наиболее близким к предлагаемому является закалочно-испарительный аппарат с псевдоожиженным слоем цир кулирующего промежуточного теплоносителя , который содержит цилиндрический корпус с газораспределительной решеткой в нижней части. Внутри аппарата соосно ему с зазором разме щена обечайка. Нижняя часть обечайки выполнена в виде опрокинутого усеченного конуса и имеет переточные окна трапецеидальной формы. Внутри цилиндрической части обечайк и кольцевом зазоре, образованном обечайкой и корпусом, размещены поверхности нагрева парогенератора и теплообменника питательной воды. Та кая конструкция закалочно-испарител ного аппарата позволяет организовать псевдоожижение пирогазом и цир куляцию частиц промежуточного теплоносителя Причем перед контактом с пирогазом частицы теплоносителя охлаждаются, проходя зону теплообменник питательной воды в кальцевом простран стве. Это обусловливает относительно малое время, контакта 23. Однако в процессе работы риролизной печи расход сырья прдверженн дополнительно значительным изменёни ям за относительно короткие сроки. Колебания расхода сырья на печь (пр производственным данным) могут составлять до 30% при уменьшении и до 10% при увеличении расхода сырья по сравнению с проектной производительностью печи. При изменении расхода сырья на печь изменяется массовая и линейная скорость пирогаза в закалочноиспарительном аппарате. При увеличении скорости возрастает число псевдоожижения, высота слоя и количество тепла, которое необходимо снять при охлаждении пирогаза до заданной температуры, а свободное сечение переточных окон и, следовательно, кратность циркуляции промежуточного теплоносителя останутся на прежнем уровне, в результате чего градиент температур между слоем и пирогазом уменьшится, а температура слоя возрастет, время охлаждения пирогаза при этом увеличится; при уменьшении скорости пирогаза снизится число псевдоожижения и высота слоя, вследствие чего не будет происходить пересыпание частиц промежуточного теплоносителя через край обечайки и прекратится его циркуляция, в этом случае температура слоя возрастет, а время охлаждения увеличится. Цель изобретения - снижение потерь целевых продуктов путем сокращения времени закалки газов пиролиза. Указанная цель достигается тем, что закалочно-испарительный аппарат, содержсцций цилиндрический корпус с газораспределительной решеткой, обечайку с переточными окнами и поверхности нагрева, снабжен подвижной цилиндрической вставкой,установленной без зазора внутри обечайки, выполненной цилиндрической по всей длине, соосно с ней. Установка подвижной цилиндрической вставки позволяет изменять фактическую высоту обечайки и свободное сечение переточных окон. Так, при уменьшении расхода пирогаза вставка опускается, а при увеличении поднимается. При этом сохраняется оптимальное число псевдоожижения, кратность циркуляции и высота слоя. На чертеже изображен предлагаемый закалочно-испарительный аппарат, разрез. Аппарат содержит корпус 1, установленную соосно внутри него с зазором цилиндрическую обечайку 2 с переточными окнами трапецеидальной формы, газораспределительную решетку 3, размещенную в нижней части корпуса. Внутри цилиндрической обечайки 2 соосно с ней без зазора установлена цилиндрическая вставка 4, которая посредством тяги 5 соединена с механизмом 6 перемещения. Механизм перемещения цилиндрической вставки соединен посредством червяч ной передачи с сервомотором испол- нительного механизма автоматической линии регулирования производительности закалочно-испарительного аппа та. Цилиндрическая вставка 4 имеет возможность перемещаться внутри обе чайки 2. В нижней части кольцевого зазора, образованного корпусом 1 и цилиндрической обечайкой 2, размеще ны поверхности нагрева теплообменни ка 7 питательной воды, а в верхней части зазора - поверхности нагрева парогенератора 8. Закалочно-испарительный аппарат работает следующим образом. Пирогаз, имеющий на выходе из печи температуру 800-850с, через газораспределительную решетку 3 пос пает во внутреннюю часть цилиндриче кой обечайки 2, где, контактируя с предварительно охлажденным до 100150°С в зоне теплообменника 7 питательной води промежуточным теплоносителем, псевдоожижает его и охла дается до 400-500с. Затем пирогаз поступает на дальнейшее охлаждение. Время охлаждения пирогаза до температуры, при которой ;ПОЛНОСТЬЮ) прекращаются вторичные реакции с участием целевых продуктов (560-650 С в зависимости от вида сырья), составл ет около 10 с и зависит от скорос ти истечения пирогаза, размера частиц промежуточного теплоносителяи кратности их циркуляции. Циркуляция частиц промежуточного теплоносителя осуществляется следую щим образом. ( - Частицы псевдоожижаются пирогазом, поднимаютсявверх, огибают верхний край цилиндрической вставки 4 и,опускаясь по кольцевому зазору между корпусом 1 и обечайкой 2 отдают тепло на испарение и нагрев питательной воды, затем через переточные окна в цилиндрической обечайке 2 вновь попадают в поток пирогаза над распределительной решеткой 3. При изменении расхода сырья и скорости парогазовой смеси в предлагаемом закалочно-испарительном аппарате сохранятся оптимальные значения параметров работы посредством перемещения цилиндрической вставки 4. При увеличении скорости пирогаза в аппарате увеличится ко(личество тепла, которое необходимо СНЯТЬ при его охлаждении до заданной температуры, для чего цилиндрик ческая вставка поднимается, увеличи вая при этом фактическую высоту псевдоожиженного слоя и свободное сечение переточных окон, вследствие чего возрастет кратность циркуляции промежуточного теплоносителя пропорционально увеличению расхода сырья и время охлаждения пирогаза сохранится на прежнем уровне; при уменьшении скорости пирогаза в аппарате высота псевдоожиженного слоя уменьшится, но при опускании цилиндрической вставки, частицы промежуточного теплоносителя пересыпаются через край обечайки в кольцевой з-азор, одновременно уменьшая свободное сечение переточки окон. При этом.циркуляция теплоносителя сохранится, а ее кратность уменьшится пропорционально снижению расхода сырья и время охлаждения не изменится. Таким образом, наличие подвижной цилиндрической вставки.позволяет . стабилизировать время -закалки пирогаза при изменении расхода сырья на печь. Оптимальное время закалки при этом составляет 0,004 с. При уменьшении расхода сырья на 30% время закалки пирогаза в предлагаемом аппарате не изменитс.я, а в ап- парате-прототипе возрастет -до 0,01 с, при этом количество разложившегося этилена (относительно к ползченному в пиролизной печи) в аппарате-прототипе составит 0,84%, в предлагаемом аппарате - 0,30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочно-испарительный аппарат | 1978 |

|

SU787449A1 |

| Закалочно-испарительный аппарат | 1978 |

|

SU817467A1 |

| СПОСОБ СТУПЕНЧАТОГО ОХЛАЖДЕНИЯ И ОЧИСТКИ ПИРОГАЗА ЗАКАЛОЧНЫМ МАСЛОМ | 2000 |

|

RU2172763C1 |

| РЕГЕНЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2467274C2 |

| СПОСОБ СТУПЕНЧАТОГО ОХЛАЖДЕНИЯ ПИРОГАЗА | 1984 |

|

SU1181305A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

| Регенеративный теплообменник | 1976 |

|

SU690277A1 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2202592C1 |

| Теплообменник | 1976 |

|

SU802770A1 |

ЗАКАЛОЧНО-ИСПАРИТЕЛЬНЫЙ АППАРАТ, содержащий цилиндрический корпус с газораспределительной решеткой, обечайку с переточными окнами и поверхности нагрева, о. т л и ч а ю щ и и с я тем, что, с целью сокращения потерь целевых продуктов путем сокращения времени закалки газов пиролиза, он снабжен, подвижной цилиндрической вставкой установленной без зазора внутри обечайки, выполненной цилиндрической по всей длине, соосно с ней.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления холстов для гребнечесальных машин | 1980 |

|

SU1217944A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Закалочно-испарительный аппарат | 1978 |

|

SU787449A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| . | |||

Авторы

Даты

1983-07-30—Публикация

1981-06-18—Подача