(54) СПОСОБ ПРИТИРКИ ЩЕТОК К КОЛЛЕКТОРУ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ притирки щеток к коллектору электрической машины | 1981 |

|

SU983851A1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1173471A1 |

| СПОСОБ ПРИТИРКИ ЩЕТОК К КОЛЛЕКТОРУ ЭЛЕКТРИЧЕСКОЙМАШИНЫ | 1970 |

|

SU284139A1 |

| Способ установки щеток на нейтральКОллЕКТОРНОгО ТАХОгЕНЕРАТОРА пОСТОяН-НОгО TOKA | 1979 |

|

SU838928A1 |

| Способ притирки щеток к коллектору электрической машины | 1988 |

|

SU1571716A1 |

| Электрическая машина постоянного тока | 1973 |

|

SU581554A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Устройство измерения эдс и дополни-ТЕльНыХ TOKOB B КОММуТиРуЕМыХ СЕКцияХКОллЕКТОРНыХ элЕКТРичЕСКиХ МАшиН | 1978 |

|

SU817879A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| Абразивный состав для притирки щеток электрических машин | 1976 |

|

SU592832A1 |

I

Изобретение относится к электромашиностроению и может быть использовано при производстве коллекторных электрических машин, преимущественно, малой мощности, в частности тахогенераторов постоянного тока.

В коллекторных электрических машинах после из сборки и установки щеток производится притирка щеток к коллектору с целью обеспечения полного прилегания их поверхности к поверхности коллектора, стабилизации переходного сопротивления.

Известен способ притирки щеток к поверхности коллектора в электрических машинах малой мощности путем обработки рабочей поверхности щеток непосредственно коллектором при работе машины в режиме, близком к режиму холостого хода 1.

Однако эффективная притирка обеспечивается при этом при работе машины в течение весьма длительного времени (60-80 ч для тахогенераторов постоянного тока), что резко увеличивает трудоемкость изготовления машины. Большое время притирки определяется тем, что на поверхности коллектора образуются пленки (политура), возникающие из-за наличия в атмосфере водяных паров и кислорода, уменьшающие износ щеток за счет исключения фрикционной составляющей износа и уменьшения абразивной составляющей.

Известен также способ притирки щеток к коллектору электрической машины путем обработки рабочей поверхности щеток коллектора при вращении мащины. В вакууме происходит резкое уменьшение количества водяных паров и кислорода, что способствует интенсивному развитию процессов фрик10 ционного износа, благодаря чему процесс притирки значительно ускоряется 2.

Однако притирка щеток в условиях вакуума требует применения весьма сложного технологического оборудования: герметичных камер, вакуумных насосов и систем уп15равления ими. Для создания и поддержания вакуума необходим значительный расход электроэнергии. Эффективность способа значительно снижается также из-за необходимости дополнительных затрат времени на

2Q создание и снятие вакуума для каждой партии мащин, загружаемых в барокамеру.

Цель изобретения - снижение затрат на оборудование и экономия энергии на технологический процесс.

Поставленная цель достигается тем, что притирку щеток производят в среде инертного газа. В качестве инертного газа используется аргон, удельный вес которого отличается от удельного веса воздуха.

В случае применения газа с удельным весом, большим удельного веса воздуха, например аргона, машины устанавливают в ванну, а при применении газа с меньшим удельным весом-под колпак.

Машины приводят во вращение в течение времени, необходимого для притирки щеток.

Испытания электрических машин проводят в среде аргона. Ввиду того, что аргон тяжелее воздуха, необходимость герметизации объема, в котором происходит притирка, отпадает, что существенно упрощает оборудование. Кроме того, отсутствие герметизации позволяет установить рабочий режим в камере только один раз, так как загрузка и выгрузка машин из камеры при этом происходит практически без нарушения рабочего режима, что по сравнению с вакуумом значительно ускоряет процессы загрузки и выгрузки и сушественно сокращает общее время притирки в условиях серийного производства.

По сравнению с притиркой в вакууме расход электроэнергии отсутствует.

Аргон расходуется только для создания кратковременного превыщения давления в ванне над атмосферным с целью исключения возможного попадания воздуха в ванну при загрузке машин.

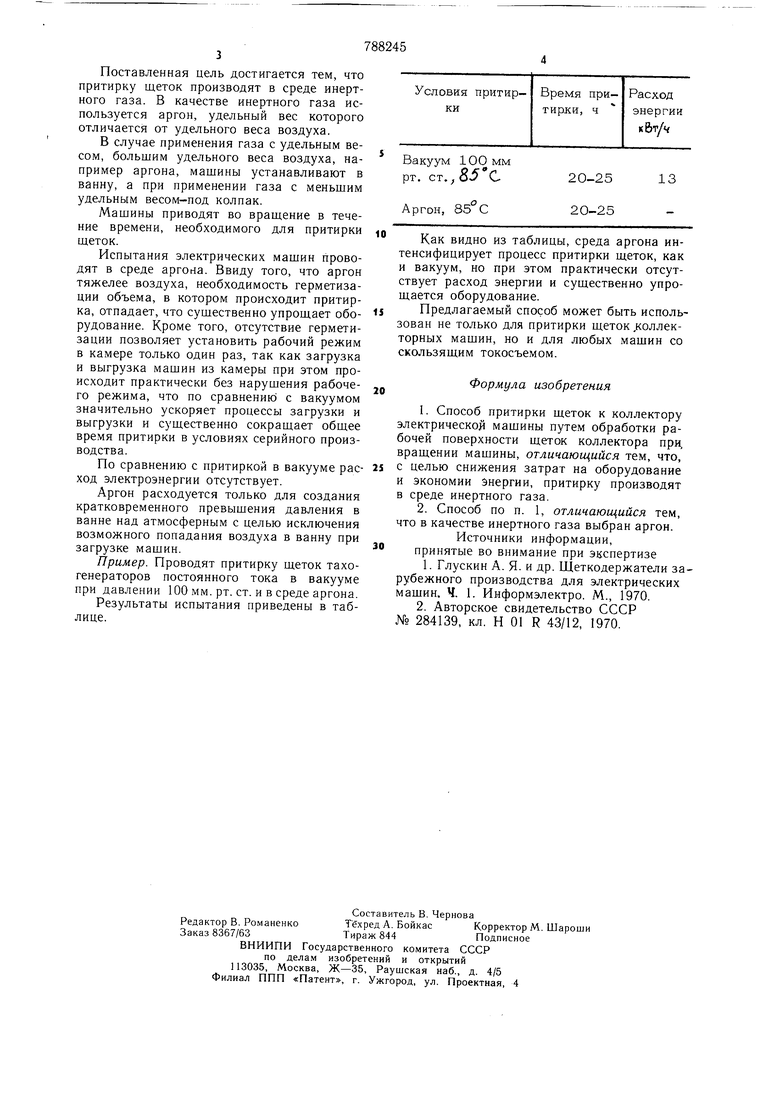

Пример. Проводят притирку щеток тахогенераторов постоянного тока в вакууме при давлении 100 мм. рт. ст. и в среде аргона.

Результаты испытания приведены в таблице.

13

20-25

20-25

Как видно из таблицы, среда аргона интенсифицирует процесс притирки щеток, как и вакуум, но при этом практически отсутствует расход энергии и существенно упрощается оборудование.

Предлагаемый способ может быть использован не только для притирки щеток .коллекторных мащин, но и для любых машин со скользящим токосъемом.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-15—Публикация

1978-10-31—Подача