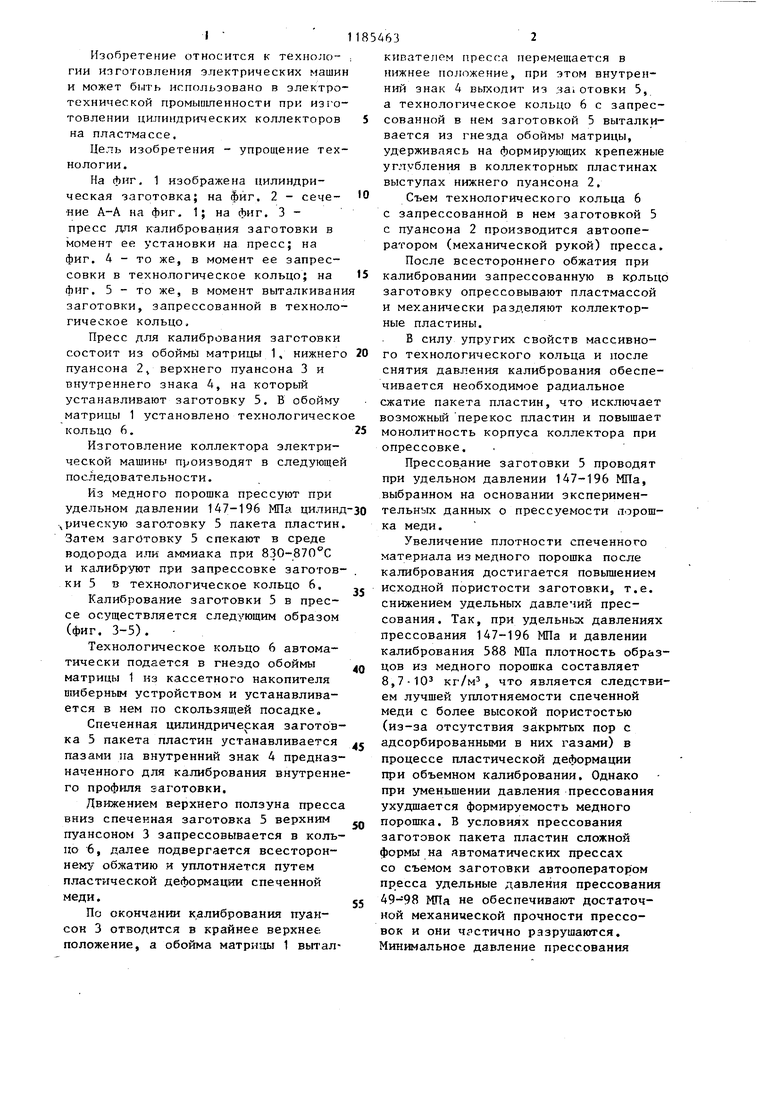

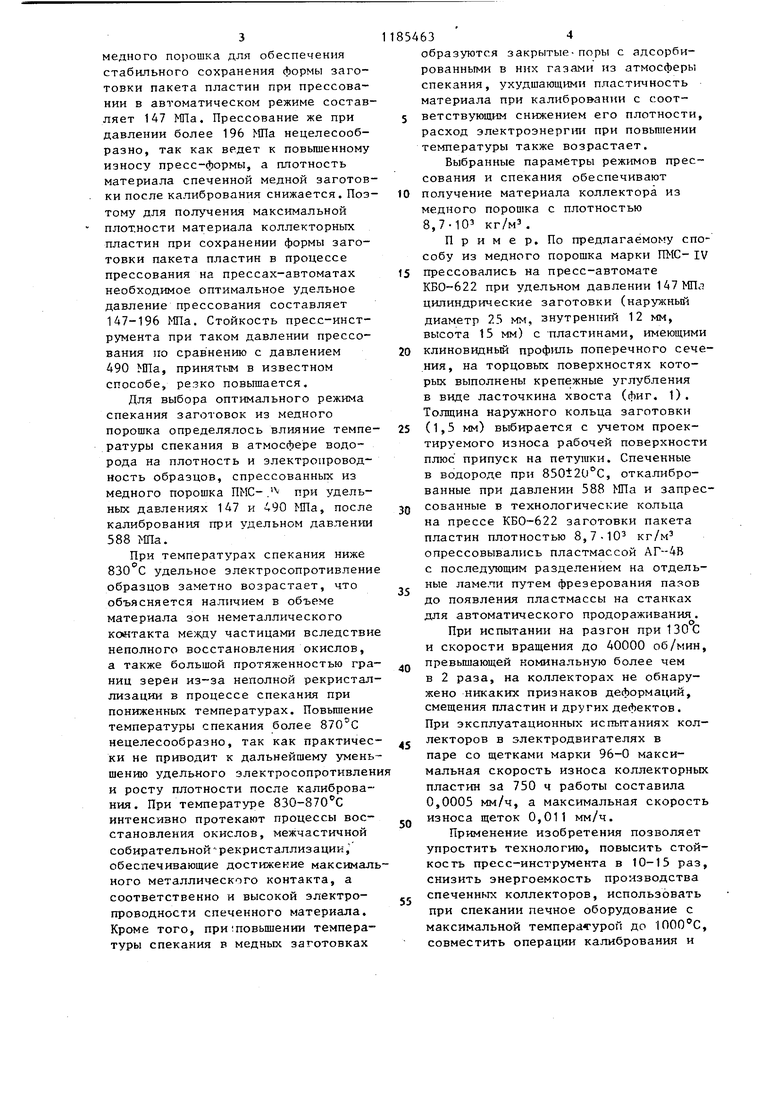

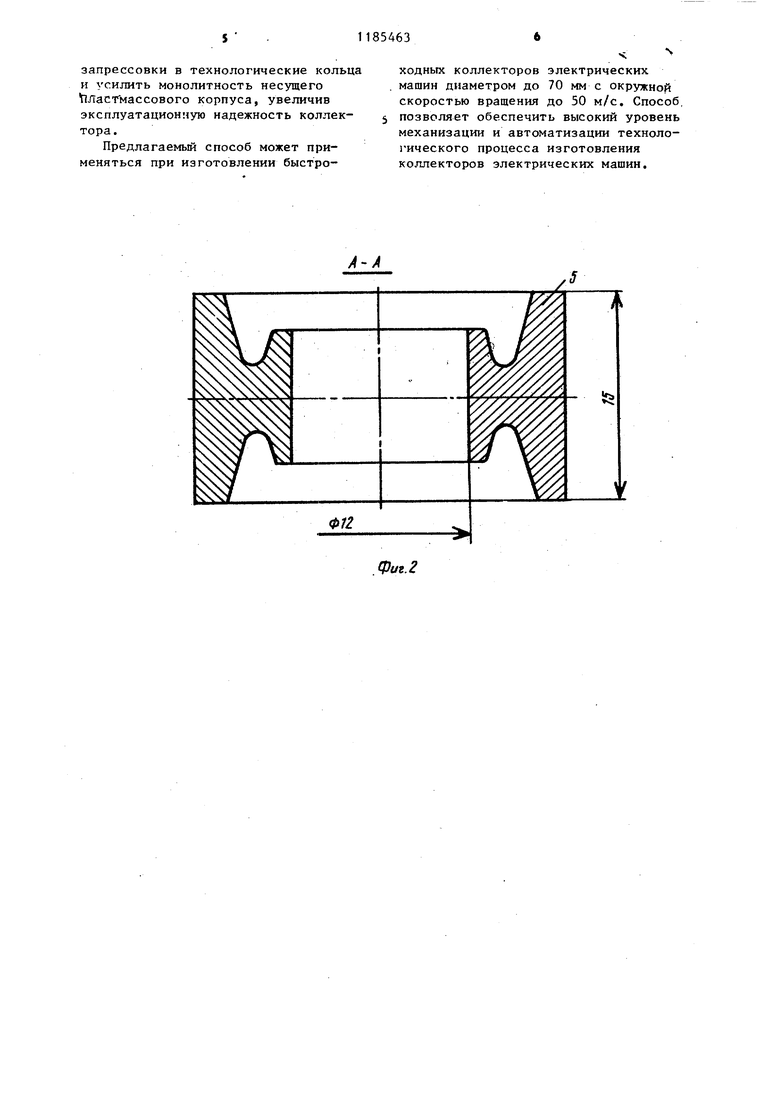

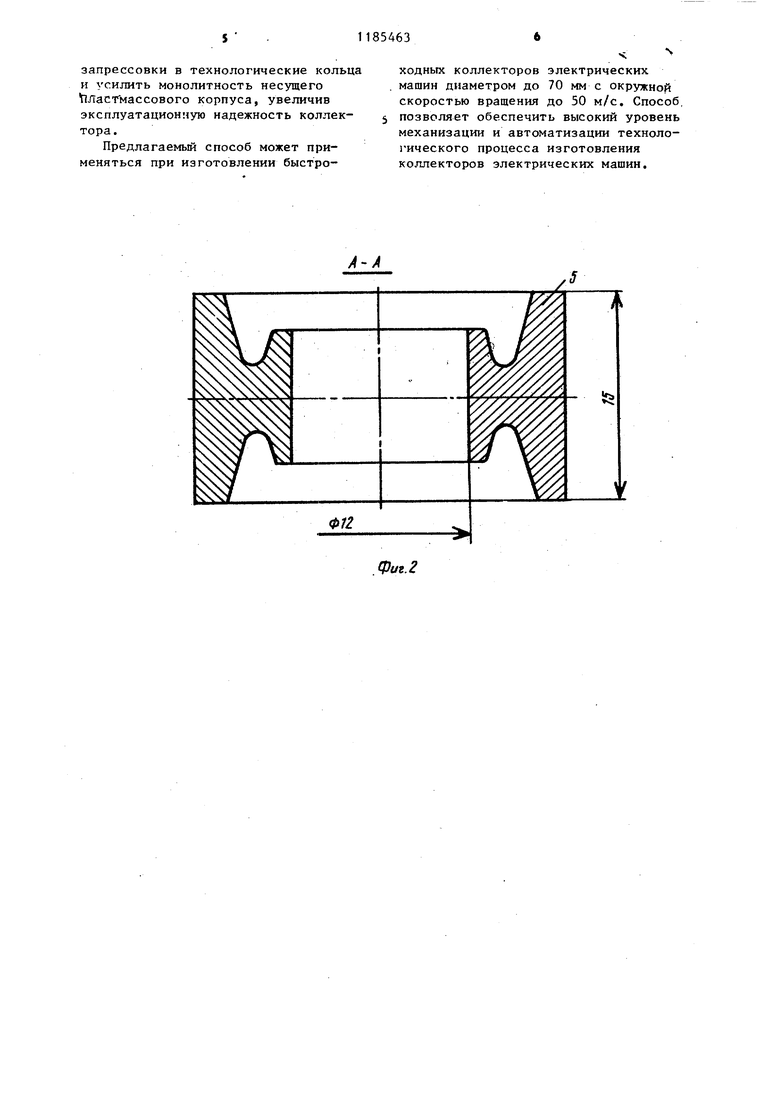

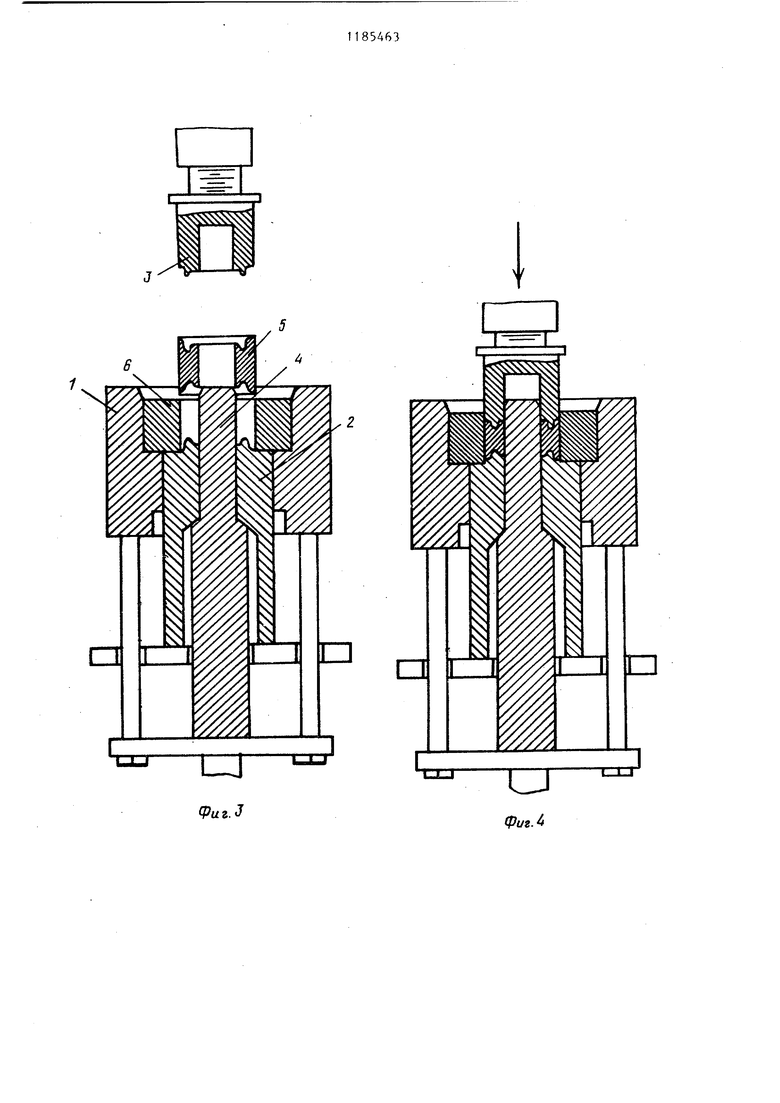

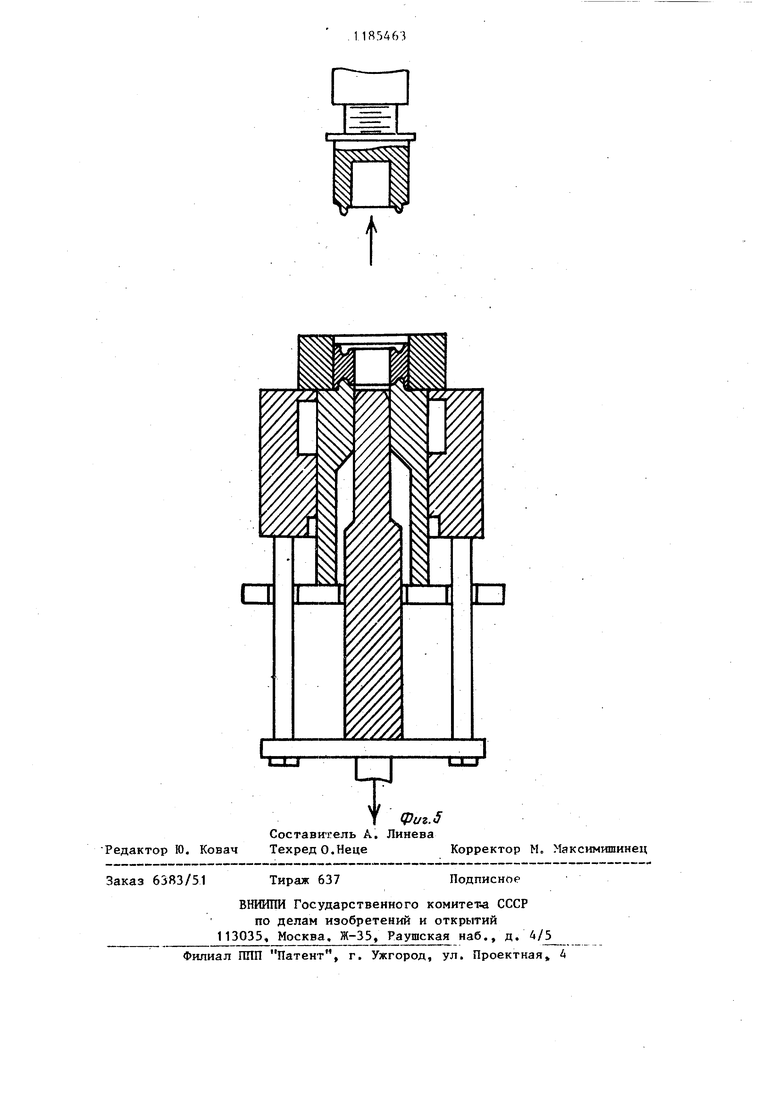

I Изобретение относится к технологни изготовления электрических машин и может бить использовано в электротехнической промыпшенности при изготовлении цШ1индр(тческих коллекторов на пластмассе. Цель изобретения - упрощение технологии. На Лиг, 1 изображена цилиндрическая заготовка; на ёйг, 2 - сечение А-А на фиг, 1; на фиг. 3 пресс для калибрования заготовки в момент ее установки на пресс; на фиг. А - то же, в момент ее запрессовки в технологическое кольцо; на фиг. 5 - то же, в момент выталкиван заготовки, запрессованной в технологическое кольцо. Пресс для калибрования заготовки состоит из обоймы матрицы 1, нижнего пуансона 2 верхнего пуансона 3 и внутреннего знака 4, на который устанавливают заготовку 5. В обойму матрицы 1 установлено технологическо кольцо 6. Изготовление коллектора электрической машины производят в следующей последовательности. Из медного порошка прессуют при удельном давлении 147-196 МПа цилинд ,рическую заготовку 5 пакета пластин Затем заготовку 5 спекают в среде водорода или аммиака при 830-870 С и калибруют при запрессовке заготовки 5 в технологическое кольцо 6. Калибрование заготовки 5 в прессе осуществляется следующим образом (фиг. 3-5). Технологическое кольцо 6 автоматически подается в гнездо обоймы матрицы 1 из кассетного накопителя шиберным устройством и устанавливается в нем по скользящей посадке Спеченная цилиндрическая заготовка 5 пакета пластин устанавливается пазами па внутренний знак 4 предназначенного для калибрования внутренне го профиля заготовки. Движением верхнего ползуна пресса вниз спеченная заготовка 5 верхним пуансоном 3 запрессовывается в кольцо 6, далее подвергается всестороннему обжатию и уплотняется путем пластической деформации спеченной меди. По окончании калибрования пуансон 3 отводится в крайнее верхнее положение, а обойма матрицы 1 вьиал63кивателем пресса перемешается в нижнее положение, при этом внутренний знак 4 выходит из за.отовки 5, а технологическое кольцо 6 с запрессованной в нем заготовкой 5 выталкивается из гнезда обоймы матрицы, удерживаясь на формирующих крепежные углубления в коллекторных пластинах выступах нижнего пуансона 2. Съем технологического кольца 6 с запрессованной в нем заготовкой 5 с пуансона 2 производится автооператором (механической рукой) пресса. После всестороннего обжатия при калибровании запрессованную в кольцо заготовку опрессовывают пластмассой и механически разделяют коллекторные пластины. В силу упругих свойств массивного технологического кольца и после снятия давления калибрования обеспечивается необходимое радиальное сжатие пакета пластин, что исключает возможный перекос пластин и повышает монолитность корпуса коллектора при опрессовке. Прессование заготовки 5 проводят при удельном давлении 147-196 МПа, выбранном на основании экспериментельных данных о прессуемости порошка меди. Увеличение плотности спеченного материала из медного порошка после калибрования достигается повышением исходной пористости заготовки, т.е. снижением удельных давлечий прессования. Так, при удельньх давлениях прессования 147-196 МПа и давлении калибрования 588 ИПа плотность образцов из медного порошка составляет 8,7-10 кг/м, что является следствием лучшей уплотняемости спеченной меди с более высокой пористостью (из-за отсутствия закрытых пор с адсорбированными в них газами) в процессе пластической деформации при объемном калибровании. Однако при уменьшении давления прессования ухудшается формируемость медного порошка. В условиях прессования заготовок пакета пластин сложной формы на автоматических прессах со съемом заготовки автооператором пресса удельные давления прессования 49-98 МПа не обеспечивают достаточной механииеской прочности прессовок и они частично разрушаются. Минимальное давление прессования

3

медного порошка для обеспечения стабильного сохранения формы заготовки пакета пластин при прессовании в автоматическом режиме составляет 147 МПа. Прессование же при давлении более 196 ffla нецелесообразно, так как ведет к повышенному износу пресс-формы, а плотность материала спеченной медной заготовки после калибрования снижается. Поэтому для получения максимальной плотности материала коллекторных пластин при сохранении формы заготовки пакета пластин в процессе прессования на прессах-автоматах необходимое оптимальное удельное давление прессования составляет 147-196 МПа. Стойкость пресс-инструмента при таком давлении прессования по сравнению с давлением 490 МПа, принятым в известном способе, резко повышается.

Для выбора оптимального режима спекания заготовок из медного порошка определялось влияние температуры спекания в атмосфере водорода на плотность и электропроводность образцов, спрессованных из медного порошка ПМС- . при удельных давлениях 147 и 490 МПа, после калибрования при удельном давлении 588 ffla.

При температурах спекания ниже 830 С удельное электросопротивлени образцов заметно возрастает, что объясняется наличием в обьеме материала зон неметаллического контакта меж,цу частицами вследстви неполного восстановления окислов, а также большой протяженностью границ зерен из-за неполной рекристаллизации в процессе спекания при пониженных температурах. Повышение температуры спекания более 870°С нецелесообразно, так как практически не приводит к дальнейшему уменьшению удельного электросопротивлен и росту плотности после калибрования. При температуре 830-870С интенсивно протекают процессы восстановления окислов, межчастичной собирательной рекристаллизации, обеспечивающие достижение максималного металлического контакта, а соответственно и высокой электропроводности спеченного материала. Кроме того, при 1повышении температуры спекания в медных заготовках

854634

образуются закрытые-поры с адсорбированными в них газами из атмосферы спекания, ухудшающими пластичность материала при калибров-ании с соответствующим снижением его плотности, расход электроэнергии при повьппении температуры также возрастает.

Выбранные параметры режимов прессования и спекания обеспечивают

10 получение материала коллектора из медного порошка с плотностью 8,7-103 кг/мз.

Пример. По предлагаемому способу из медного порошка марки ПМС- IV

15 прессовались на пресс-автомате

КБО-622 при удельном давлении 147 МПа цилиндрические заготовки (наружный диаметр 25 мм, внутренний 12 мм, высота 15 мм) с пластинами, имеющими

20 клиновидный профиль поперечного сечения, на торцовых поверхностях которых выполнены крепежные углубления в виде ласточкина хвоста (фиг, 1), Толщина наружного кольца заготовки

5 (1,5 мм) выбирается с учетом проектируемого износа рабочей поверхности плюс припуск на петушки. Спеченные в водороде при 850t20C, откалиброванные при давлении 588 МПа и запресQ сованные в технологические кольца на прессе КБО-622 заготовки пакета пластин плотностью 8,7-10 кг/м опрессовывались пластмассой АГ--4В с последующим разделением на отдельные ламели путем фрезерования пазов до появления пластмассы на станках для автоматического продораживания, При испытании на разгон при 130 С и скорости вращения до 40000 об/мин,

Q превьш ающей номинальную более чем в 2 раза, на коллекторах не обнаружено никаких признаков деформаций, смещения пластин и других дефектов. При эксплуатационных испытаниях кол-

, лекторов в электродвигателях в паре со щетками марки 96-0 максимальная скорость износа коллекторных пластин за 750 ч работы составила 0,0005 мм/ч, а максимальная скорость

Q износа щеток 0,011 мм/ч.

Применение изобретения позволяет упростить технологию, повысить стойкость пресс-инструмента в 10-15 раз, снизить энергоемкость производства

г спеченных коллекторов, использовать при спекании печное оборудование с максимальной темперасурой до , совместить операции калибрования и

запрессовки в технологические кольца и усилить монолитность несущего 1Ластмассового корпуса, увеличив эксплуатационную надежность коллектора.

Предлагаемый способ может применяться при изготовлении быстроходных коллекторов электрических машин диаметром до 70 мм с окружной

скоростью вращения до 50 м/с. Способ, позволяет обеспечить высокий уровень механизации и автоматизации технологического процесса изготовления коллекторов электрических машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления коллекторных пластин | 2018 |

|

RU2684995C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЭЛЕКТРИЧЕСКОГО КОЛЛЕКТОРА ПОД ОПРЕССОВКУ ПЛАСТМАССОЙ | 1997 |

|

RU2119848C1 |

| Способ изготовления углеродного коллектора с контактными элементами | 1985 |

|

SU1365208A1 |

| Способ изготовления коллекторных пластин | 2019 |

|

RU2710758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2650823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2112068C1 |

| Способ изготовления плоскопараллельных деталей из медного порошка | 1979 |

|

SU929328A1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, включакнций прессование из медного порошка цилиндрической заготовки пакета пластин, спекание в среде водорода или аммиака, калибрование и запрессовку в технологическое кольцо с последующей опрессовкой пластмассой и разделением коллекторных пластин, отличающийся тем, что, с целью упрощения технологии, прессование заготовки производят при удельном давлении 147-196 МПа, спекание - при 830-870 С, а калибрование - при запрессовке заготовки в технологическое кольцо. Продорожка ОА-0,5

i

Фиг.З

Г1

| Егоров Б.А | |||

| Производство и ремонт коллекторов электрических машин | |||

| - Л.: Энергия, 1968, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Коллектор электрических машин на пластмассе М.-Л.: Госэнергоиздат, 1963, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-15—Публикация

1984-02-22—Подача