Изобретение относится к электростатическим (диэлектрическим) машинам и касается усовершенствования способа изготовления рабочей среды. Известны рабочие среды для электростатических машин, состоящие из трех основных компонентов: непроводящей неполярной жидкости, частиц с высокой дисперсностью и адсорбционными свойствами и активатора, адсорбированного на поверхности частиц. Известна рабочая среда, в которой в дисперсной фазы применен влажный аэросил.Влага,находящаяся в естественном состоянии на частицах дисперсной фазы, выполняет роль активатора. Способ изготовления такой рабочей среды заключается в смешивании компонентов и растирании их в механической ступке . . Недостатком этого способа является низкая температурная устойчивость рабочей среды и нестабильность скоростных характеристик электростатических машин,что обуславливается с одной сто роны подбором компонентов (применение в качестве активатора воды и, вследствие этого, постоянный обмен влагой частиц дисперсной $а.эа с окружающей средой), а с другой стороны - самим способом изготовления, по которому не производится никаких целенаправленных действий на частицы дисперсной фазы для повышения температурной устойчивости активатора на их поверхности. Известна также рабочая среда, в которой в качестве активатора применен диэтиламин. Способ изготовления рабочей среды для электростатических машин включает предварительное высушивание частиц дисперсной фазы до постоянного веса, адсорбирование активатора на поверхности частиц; и смешивание компонентов, например растиранием в механической ступке. Способ ос тцествляют следующим образом. Дисперсную фазу предварительно высушивают до постоянного веса для удаления длаги и всех посторонних включений с поверхности частиц дисперсной фазы, затем адсорбируют активатор на поверхности частиц, например выдерживанием диатомита в парах диэтиламина. После этого диатомит добавляют в трансформаторное масло и производят смешение компонентов, например расти-, ранием в механической ступке. Рабочая среда для электростатических машин.

изготовленная по этому способу, обладает несколько большей температурной устойчивостью, по сравнению с вышеописанной, вследствие удаления влаги и посторонних включений с поверхности частиц дисперсной фазы, а также в связи с использованием в качестве активатора диэтиламина, обладающего несколько большей температурной устойчивостью по сравнению с водой р.

Однако указанные факторы все же не обеспечивают требуемую температурную устойчивость рабочих сред и стабильность скоростных характеристик электростатических Мсшин, так как при повышении температуры (выше 50-с) возможно удаление активатора с поверхности частиц дисперсной фазы. Первоначально улетучивается слабо связанные с поверхностью частиц слои активатора, что может происходить при незначительном нагреве (30-40с) и особенно вследствие длительного использования рабочих сред, что понижает стабильность скоростных характеристик электростатических машин и повышает температурную неустойчивость рабочей средь7.

Целью изобретения является улучшение температурной устойчивости среды.

Поставленная цель достигается тем, что в известном способе изготовления рабочей среды для электростатических машин,включающем предварительное высушивание частиц дисперсной фазы до постоянного веса, адсорбирование активатора на поверхности частиц и смешивание компонентов, например растиранием в механической ступке, частицы дисперсной фазы с адсорбированным на их поверхности активатором перед смешением компонентов подвергают изотермической выдержке, после чего производят стабилизирующий отпуск.

Изотермическую выдержку производят в интервале температур 60 в пределах 2 ч.

Стабилизирующий отпуск производят при 30-40с в течение 1 ч.

Изотермическая выдержка частиц дисперсной фазы с адсорбированным на их поверхности активатором обеспечивает достижение определенного уровня стабильности активатора на поверхности частиц дисперсной фазы, так как в процессе изотермической выдержки происходит улетучивание неустойчивых верхних слоев активатора и оптимальное перераспределение его по поверхности частиц, а проведение стабилизирующего отпуска позволяет закрепить полученные результаты и свойства частиц дисперсной фазы с адсорбированным на их поверхности активатором.

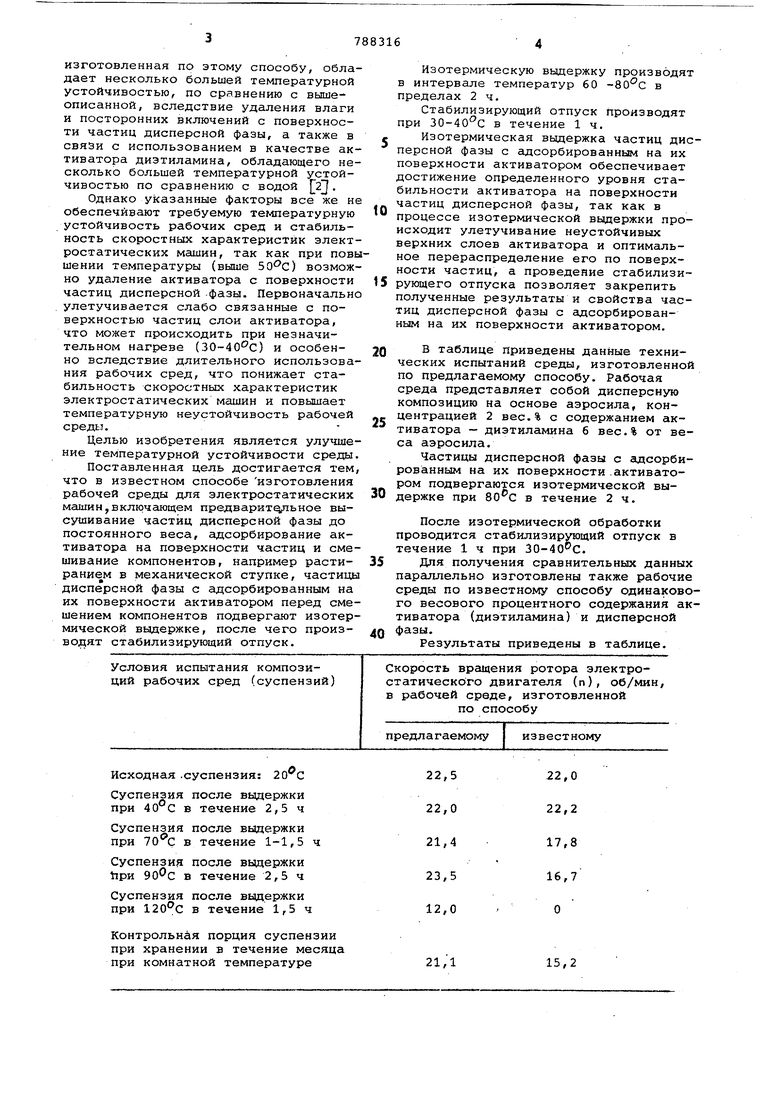

0 В таблице приведены данные технических испытаний среды, изготовленной по предлагаемому способу. Рабочая среда представляет собой дисперсную композицию на основе аэросила, концентрацией 2 вес.% с содержанием активатора - диэтиламина 6 вес.% от веса аэросила.

Частицы дисперсной фазы с адсорбированным на их поверхности .активатором подвергаются изотермической выдержке при в течение 2 ч.

После изотермической обработки проводится стабилизирующий отпуск в течение 1 ч при 30-40 0.

5 Для получения сравнительных данных параллельно изготовлены также рабочие среды по известному способу одинакового весового процентного содержания активатора (диэтиламина) и дисперсной

0 фазы.

Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая среда для электростатических машин | 1978 |

|

SU767923A1 |

| Рабочая среда для электростатических двигателей | 1980 |

|

SU898574A1 |

| Рабочая среда для электростатических двигателей | 1978 |

|

SU767922A1 |

| Рабочая среда для электростатических двигателей | 1978 |

|

SU725173A1 |

| Способ получения электродов на основе TiS для электрохимических накопителей энергии с неорганическим водным Mg-ионным электролитом | 2019 |

|

RU2713401C1 |

| Электрореологический состав | 1977 |

|

SU715596A1 |

| Способ гидрофобизации волокнистого термоизоляционного материала на основе кремнезема | 1981 |

|

SU1028646A1 |

| Способ получения фотоэлектрически чувствительных слоев сурика | 1981 |

|

SU1011500A1 |

| Способ получения высоконаполненных материалов | 1977 |

|

SU681869A1 |

| Способ определения начала структурообразования материалов | 1980 |

|

SU928228A2 |

Исходная .суспензия:

Суспензия после выдержки при 40°С в течение 2,5 ч

Суспензия после выдержки при в течение 1-1,5 ч

Суспензия после вьщержки 11ри в течение 2,5ч

Суспензия после вьщержки при 120с в течение 1,5 ч

Контрольная порция суспензии при хранении в течение месяц при комнатной температуре

22,0 22,2 17,8 16,7 О

15,2 Использование предлагаемого способа изготовления рабочих сред для электростатических машин по сравнению с известныкй способами обеспечивает улучшение температурной устойчивости рабочих сред; повышение стабильности скоростных характеристик электростатических машин при работе в различных температурных.режимах/ расширение тем пературного диапазона рабочей среды; увеличение стабильности рабочих сред при их длительном хранении. Все это значительно повышает надежность рабо.ты электростатических машин. Формула изобретения 1. Способ изготовления рабочей среды для электростатических машин, включающий предварительное высушивание частиц дисперсной фазы до постоянного веса, адсорбирование активатора на поверхности частиц и смаши вание компонентов, например растиранием в механической ступке, отличающийся тем, что, с целью улучшения температурной устойчивости среды/ частицы дисперсной фазы с адсорбированным на их поверхности активатором перед смешиванием компонентов подвергают изотермической вьвдержке, после чего производят стабилизирующий отпуск, 2,Способ по п. 1, отличающийся тем, что вьадержку произ,водят в интервале температур 60-80 С в пределах 2ч, 3.Способ по п. 1, отличающий с я тем, что стабилизирующий, отпуск производят при 30-4О®С в течение 1 ч. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР 489187, кл, Н 02 N-1/lO, 1973, 2,Авторское свидетельство СССР № 498699, кл, Н 02 N 1/10, 1973(прототип) .

Авторы

Даты

1980-12-15—Публикация

1979-01-10—Подача