Изобретение относится к получению слоев сурика , широко применяемого во многих отраслях промышленности, в частности в производстве оптического стекла флинтгласса, в лакокрасочном производстве для создания антикоррозийных покрытий, в электротехнической промышленности. В современной технологии получения высокоомных фотопроводяш,их слоев для мишеней передаюш,их трубок типа «видикон широко используются окислы свинца. Долговечность таких тонкопленочных покрытий имеет важное значение, а одним из основных параметров, определяюш,их надежность покрытия, является адгезия. Известен способ получения фотоэлектрически чувствительных слоев сурика, заключающийся в окислительном обжиге пленок окиси свинца РЬО при температуре 753°К(475-485°С) 1. Недостатком этого способа является низкая адгезия слоев с подложкой вследствие высокой температуры (485°С) обжига исходного материала - слоев окиси свинца, более всего проявляющаяся при запрессовке мишеней в видиконы. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения фотоэлектрически чувствительных слоев сурика толщиной в несколько десятков микрон, включающий нагрев и обжиг пленок окиси свинца в атмосфере кислорода при 475-485°С и проводимый до этих температур, начиная с 95-105°С со скоростью 7-13°С/мин|;2. Недостатком известного способа является невозможность получения структуры с достаточной адгезией с подложкой, и ведущая, как правило, к фрагментации слоя. Степень адгезии пленки к подложке определяет механические и электрофизические свойства, в частности ее электрическую прочность. Целью изобретения является увеличение адгезии слоев с подложкой и повышение их электрической прочности. Поставленная цель достигается тем, что согласно способу получения фотоэлектрически чувствительных слоев сурика, включающему обжиг пленок окиси свинца в атмосфере кислорода при 200-350°С в течение 30-45 мин при давлении кислорода 50-150 атм с последующей выдержкой полученного сурика при 50-100°С и снижении давления кислорода до атмосферного в течение 2-4 ч. Сущность способа заключается в следующем. Изотермическая выдержка РЬО-слоев при повыщенном давлении и меньшем значении температуры по сравнению с известным способом с последующим стабилизирующим отпуском необходимым процесса релаксации упругих напряжений в системе: слой-подложка, возникающих в результате сложных физико-химических процессов перехода , обеспечивает достижение определенного уровня механической и соответственно электрической прочности слоя. Снижение температуры обработки уменьшает влияние доминирующего над адгезией при высокой температуре отжига фактора - механических напряжений в слое, подложке и системе: слой-подложка. Одновременно при этом на структуру слоев сурика в меньшей мере сказывается несоответствие коэффициентов расширения пленки и подложки, в частности слабая термостойкость стандартных стеклянных подложек со ЗнОз-электродом, применяемых в телевидении. Однако уменьшение температуры обжига даже до 400-430°С делает невозможным полный переход окиси свинца в слой сурика при атмосферном давлении ввиду существования строго определенных термодинамических точек перехода в системе окислов свинца. Положительный же эффект, обеспечиваемый предлагаемым способом, можно объяснить тем, что увеличение кислорода приводит, очевидно, к измеЯению как термодинамического стимула превращения, так и высоты потенциальных барьеров на пути реакции РЬО- . Пример 1. Слой окиси свинца помещают в автоклав, напускают в автоклав кислород и производят изотермическую выдержку слоя при 200°С и давлении кислорода 150 атм. Слой обжигают в течение 30- 45 мин. После обжига проводят стабилизирующий отпуск слоев сурика при 50°С в течение 2 ч. В течение этих 2 ч уменьшают давление кислорода в автоклаве до атмосферного. Величина адгезии полученного слоя составляет 65 г, слой выдерживает среднее электрическое поле по всей поверхности до . Пример 2. Слой окиси свинца помещают в автоклав, напускают в автоклав кислород и производят изотермическую выдержку слоя при 250°С и давлении кислорода 100 ати. Слой обжигают в течение 30-45 мин. После обжига проводят стабилизирующий отпуск слоев в течение 3 ч при 1()0°С. В течение этих же 3 ч уменьшают давление ки(;:лорода в автоклаве до атмосферного. Величина адгезии полученного слоя сурика составляет 68 г, слой выдерживает среднее электрическое поле по всей поверхности до 10 В/см. Пример 3. Слой окиси свинца помещают в автоклав, напускают в автоклав кислород и производят изотермическую выдержку слоя при 50l°C в течение 4 ч и одновременно при этом понижают давление кислорода в автоклаве до атмосферного.

Полученный слой обладает величиной адгезии 75 г, выдерживает поле по всей поверхности слоя до .

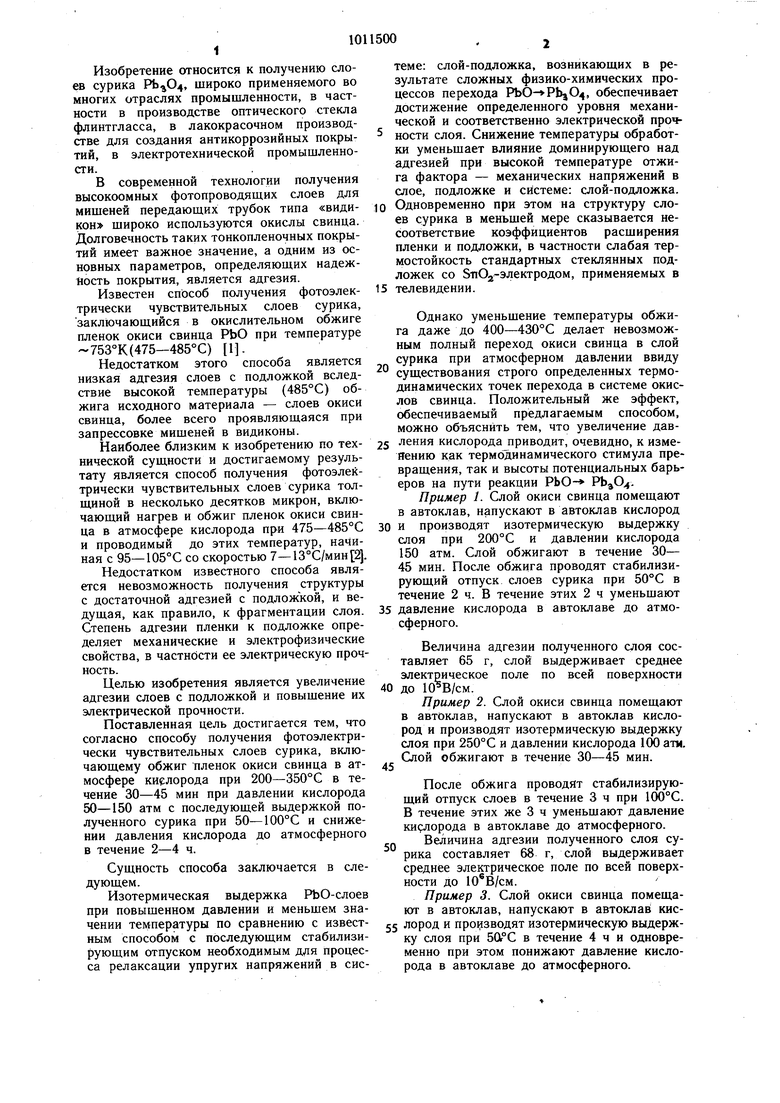

Данные по контролю адгезии слоев и их фазового состава для нескольких групп

исследованных образцов приведены в таблице. Параметры обработки варьируют в интервалах 25-250 атм и 400-150°С соответственно через ряд промежуточных значений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фотоэлектрически чувствительных слоев сурика | 1981 |

|

SU1011528A1 |

| Способ получения фотоэлектрически чувствительного материала | 1982 |

|

SU1089051A1 |

| Способ получения порошка титаната свинца | 1982 |

|

SU1070867A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ PIN-ФОТОДИОДНОЙ МИШЕНИ ВИДИКОНА | 1991 |

|

SU1825222A1 |

| Способ получения фотоэлектрически чувствительных слоев сурика | 1973 |

|

SU513936A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ PIN-ФОТОДИОДНОЙ МИШЕНИ ВИДИКОНА | 1991 |

|

RU2014665C1 |

| Стеклосвязка для изготовления инструмента из эльбора | 1977 |

|

SU659372A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТЕ ИЗ БИОИНЕРТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2476243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПРОЗРАЧНЫХ ПЛЕНОК | 1992 |

|

RU2034363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЭЛЕКТРОДОВ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 1999 |

|

RU2167467C1 |

Из многократных испытаний получены предельные значения давлений кисуюрода 50-150 ат и температур 350-200°С соответственно, при которых достигнуты максимальная адгезия 65-75 г и электрическая прочность: поле пробоя по всей поверхности слоя составляет 10-10 В/см (образцы № 2-4). Выход за эти пределы параметров давлений и температур ведут или низкой адгезии, сравнимой с адгезией известного слоя, составляющей Г (образец № 1) и слабой электрической прочности доле пробоя Епр. В/см) или к неполному переходу РЬО в сурик PbjO (образцы № 5 и 6).

Время обработки 30-45 мин это минимальное время обжига, при которрм достигается максимальная адгезия и электрическая прочность слоев. Как показывает эксперимент, температурный и временной интервалы 50:-100°С и 2-4 ч соответственно, соответствующие стабилизирующему отжигу, способствуют также, достижению максимальной адгезии 65-75 г и электрической прочности 10 - .

Адгезию измеряют методом царапания зондом с площади /поверхности слоев от 2 до 20 см и толщиной образцов от 3 до 100 мкм.

Использование предлагаемого способа получения фотоэлект1 ически чувствительных слоев сурика обеспечивает по сравнению с известным способом следующие преимущества, необходимые для их практического применения: улучщает однородность структуры слоев и стабилизирует их электрофизические параметры, что необходимо для их работы в условиях сильного электрического по-, ля; повышает эксплуатационную надежность используемых в телевизионных передающих устройствах мишеней на основе сурика, особенно при использовании этих мишеней в портативных комплектах, подверженных вибрациям и тряске; способ прост в осуществлении и позволяет без существенной перестройки использовать существующую технологию изготовления фотоэлектрически чувствительных слоев сурика.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кишмария С | |||

| Р | |||

| Канд | |||

| дис., ЛГПИ им | |||

| А | |||

| И | |||

| Герцена, Л., 1972, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения фотоэлектрически чувствительных слоев сурика | 1973 |

|

SU513936A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1981-11-23—Подача