1

Изобретение относится к литейному производству, в частности к технологии, центробежного литья.

Известен способ изготовления прокатных валков с износостойким поверх- 5 костным слоем по следующей технологии. В подогретую до 300-400 с вращаемую изложницу заливают расплав, образующий слой белого чугуна толщиной 20-50 мм и, по достижении послед-О ним 0,95-1,1 температуры солидус, засыпают разделенный слой марыаллита толщиной 0,5-1,5 мм, подают расчетное количество порошка твердого тугоплавкого соединения, увеличивая ско- 15 рость вращения изложницы в 1,5-2,0 раза. После прогрева порошка теплом предварительно залитого чугуна до температуры 900-950°С заливают перегретый на 300-400°С выше температуры . 20 солидус связующий расплав. После кристаллизации отливку извлекают из изложницы, наружный слой белого чугуна отделяют от валка и. в результате получают прокатный валок с ЛегироваЕ1725 ным твердыми тугоплавкими соединениями износостойким рабочим слоем l.

К недостаткам способа следует отнести трудозатраты на отделение слоя белого чугуна, наличие двух плавиль- 30

ных агрегатов для приготовления белого и связующего расплавов, а также необходимость засыпки разделительного слоя маршаллита.

Наиболее близким по технической сущности к предлагаемому является способ центробежной отливки прокатных валков, включающий ввод расчетного количества легирующего порошка в расплав при заливке.его во вращающуюся изложницу, причем с целью получения износостойкого поверхностного слоя валка; легирующий порошок дисперсностью 0,05-0,65 мм перед вводом в перегретый на 200-400°С выше температуры ликвидуса заливаемого -расплава подогревают до 400-900°С, при этом удельный вес легирующего порошка в 1, раза выше удельного веса заливаемого расплава f2j .

Недостатком этого способа является получение в сердцевине валка материала с низкой прочностью, так как заливаемый связующий расплав представляет собой нелегированный серый чугун эвтектического состава и не обладает удовлетворяющими прочностными характеристиками.

Цель изобретения - повышение.прочности материала сердцевины валков. Указанная цель достигается тем, что в способе центробежной отливки прокатных валков, включающем ввод расчетного количества легирующего по рошка в расплав при заливке его во вращающуюся изложницу, причем легирующий порошок дисперсностью 0,050,65 мм перед вводом в перегретый на 200-400°С выше температуры ликвидуса заливаемого -расплава подогревают до 40.0-900°С, при этом удельный вес легирующего порошка в 1,5-2,5 раза выше удельного веса заливаемого распла ва, одновременно с вводом легирующего порошка на свободную поверхность заливаемого расплава вводят предвари тельно подогретый до 300-4ОО С модификатор фракцией 1-3 мм в количестве 2,0-2,5% от веса доливаемого расплав с удельным весом в 1,5-2,5 раза ниже удельного веса заливаемого расплава, после чего осуществляют доливку расплава для придания окончательной фор мы отливки, причем скорость вращения изложницы с начала доливки увеличива ют в 1,45-1,6 раза. Под действием центробежных сил частицы легирующего порошка распределяются на наружной рабочей поверхности отливки, образуя в ней износостойкий слой. Модификатор оказывает свое воздействие на ту порцию расплава, которую доливают в форму сразу же после засыпки порошков и предназначенную для формирования окончательных размеров отливки. После кристаллизации отливку извлекают из изложницы и получают заго товку прокатного валка с заданными свойствами, т.е. с износостойкой рабочей поверхностью и прочной вязкой сердцевиной. Перед употреблением модификатор необходимо прокаливать при 300-400°С так как неподогретый и влажный порошок захолаживает расплав и ускоряет его кристаллизацию. При температурах выше 400 С возможен окислительный процесс и потеря эффективности приме няемого модификатора. Размер зерен модификатора (1-3 мм) выбран в зависимости от металлоемкости формы. Зер на фракцией менее 1 мм легко окисляются и уносятся с газами- или запутываются в шлаке, а зерна.фракцией больше 3 мм предназначены для более металлоёмких форм. Во избежание окис ления дробить модификатор нужно не чем за 12 ч до присадки; он должен быть чистым, сухим, не ок.исленным. . . Оптимальную величину присадки определяют серией предварительных плавок. При введении в расплдв 2,0-2,5% дробленого модификатора происходит образование шаровидного графита. Вве дение же в расплав добавок менее 2,0% - к образованию высокопрочного чугуна с шаровидным графитом не приводит, а введение добавок более 2,5% нецелесообразно в целях экономии модификатора. При отливке применяют нелегированный серый чугун эвтектического состава, порошок перлита дисперсностью 0-, 05-0,65 мм и модификатор ЖКМК-2 (ТУ 14-5-39-74) с удельным весом 3,0-4,5 г/см, что в 1,5-2,5 раза ниже удельного веса заливаемого расплава. Целесообразность применения модификатора с малым удельным весом обоснована тем, что под действием центростремительных сил он вытесняется на свободную поверхность, оказывая свое модифицирующее воздействие на доливаемую порцию расплава. Скорость вращения изложницы в зависимости от внутреннего диаметра отливки увеличивают в 1,45-1,6 раза. Увеличение скорости вращения изложницы менее, чем в 1,45 раза вызывает дождевание расплавленного металла в форме. Завышение скорости вращения изложницы более, чем в 1,6 раза вызывает .образование трещин и засоров в отливке, вибрацию машины, что приводит к ее быстрому износу. С целью получения сравнительных Данных на центробежной машине модели 553-2 проведена отливка партии опытных валков с наружным диаметром 320 мм, внутренним диаметром 70 мм и шириной 120 мм. Один валок отлит по методике, описанной в известном способе, а последующие - по предлагаемой. Во вращаемую со скоростью. 600650 об/мин, изложницу подогретую до 200 С, вводят расплав, заполняющий объема формы. Затем производят ввод на свободную поверхность жидкого металла расчетного количества подогретого до 400-900°С легирующего порошка дисперсностью 0,05-0,65 мм с удельным весом, в 1,5-2,5 раза выше удельного веса заливаемого расплава. Одновременно с вводом легирующего порошка на свободную поверхность залитого расплава вводят предварительно подогретый до 200-450С модификатор ЖКМК-2 с удельным весом 3,0-4,5 г/см , фракцией 0,5-5,0 мм в количестве 1,0-4,0% от веса доливаемого расплава. Варьирование вышеперечисленными параметрами производят с целью установления оптимальной технологии отливки прокатных валков с композиционным износостойким рабочим слоем и высоко- прочной сердцевиной. После ввода легирующего порршка и дробленого Модификатора в полость формы производят доливку расплава до придания окончательной формы отливки. При этом скорость вращения изложницы увеличивают до 900-950 об/мин. Качество материала сердцевины валка определяют металлографическим анализом и путем механических испытаний вырезанных из нее образцов. Усвоение М определяют спектральный анализом.

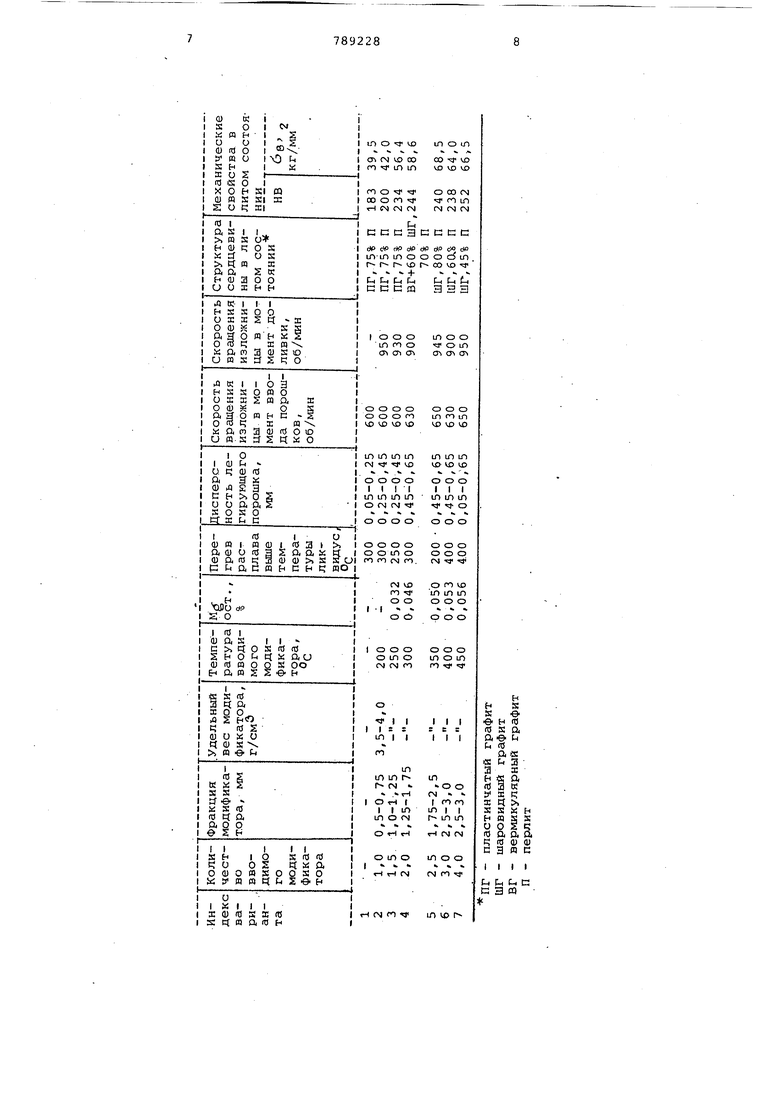

В таблице приведены основные технологические параметры отливки прокатных валков с износостойким композиционным слоем и высокопрочной сердцевиной по предлагаемому способу в сравнении с известным.

Предел прочности при растяжении у опытных образцов на 10-17% выше предела прочности материала полученного известным способом.

Использование предлагаемого способа центробежной отливки прокатных валков обеспечивает по сравнению с существующими способами возможность получения высокопрочного материала сердцевины валков непосредственно в полости центробежно-литейной формы,а также наличие одного плавильного агрегата, позволяющего получать прокатные валки с композиционным износостойким рабочим слоем и высокопрочной сердцевиной.

9 78922810

Формула изобретенияве 2,0-2,5% от веса доливаемого рас - плава, с удельным весом в 1,5-2,5 распособ центробежной отливки про-; удельного веса эали;аемого

катных валков, включающий заливкурасплава, после чего осуществляют эарасплава и ввод расчетного количестваР расплава до окончательного залегирующего порошка в расплав при за-„„ формы, причем скорость вра-ливке его во вращаемую изложницу, а5 ения изложницы с начала доливки увелегирующий порошок перед вводом в рас-лячивают в 1 45-1 6 оаза

плав подогревают, отличающий-- ичивают в 1,4Ь 1,6 раза.

с я тем, что, с целью повышения

прочности материала сердцевины вал-Источники информации,

К09/ одновременно с вводом легирующе-|о принятые во внимание при экспертизе

rcf порошка на свободную поверхность1. Авторское свидетельство СССР

Зсшиваемого расплава вводят предвари-№ 485819, кл. В 22 D 13/00, 1973.

тельно подогреваемый до 300-400С мо-2. Авторское свидетельство СССР

дификатор фракцией 1-3 мм в количест- 605676, кл. В 22 D 13/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прокатных ка-либРОВАННыХ ВАлКОВ | 1979 |

|

SU821042A1 |

| СПОСОБ ОТЛИВКИ ДВУСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2069600C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2067914C1 |

| Способ центробежного литья двухслойного валка | 1983 |

|

SU1119771A1 |

| Способ обработки чугуна при изготовлении прокатных валков | 1984 |

|

SU1303260A1 |

| Способ отливки двухслойных чугунных прокатных валков | 1988 |

|

SU1585067A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО ВАЛКА ДЛЯ ПРОКАТНОГО СТАНА | 2024 |

|

RU2824367C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2254960C1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-15—Подача