Изобретение относится к металлургии, в частности к разработке способов модифицирования чугуна при производстве Прокатных валков.

Цель изобретения - снижение модуля упругости, повьпиение износостойкости при сохранении уровня механических свойств.

Сущность изобретения заключается в выборе реагентов для раздельного модифицирования чугуна рабочего слоя и сердцевины и шеек прокатного валка.

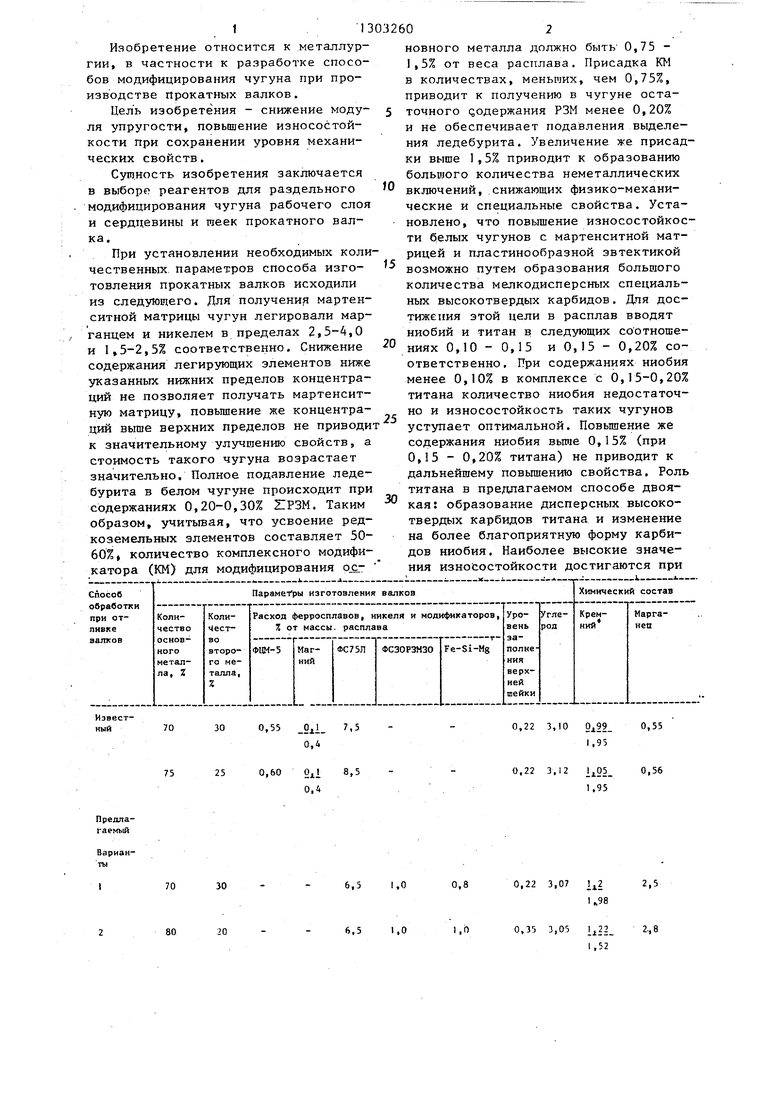

При установлении необходимых количественных параметров способа изготовления прокатных валков исходили из следующего. Для получения мартен- ситной матрицы чугун легировали марганцем и никелем в пределах 2,5-4,0 и 1,5-2,5% соответственно. Снижение содержания легирующих элементов ниже указанных нижних пределов концентраций не позволяет получать мартенсит- ную матрицу, повьшение же концентраций выше верхних пределов не приводи к значительному улучшению свойств, а стоимость такого чугуна возрастает значительно. Полное подавление ледебурита в белом чугуне происходит при содержаниях 0,20-0,30% ZTPBM. Таким образом учитывая, что усвоение редкоземельных элементов составляет 50- 60%, количество комплексного модификатора (КМ) для модифицирования

0,4

25 0,60 8,5

0.4

Предлагаемый

Вариан- ты

70

30

6,5 1,0

80

20

6,5 1,0 1,0 0,35 3,05

1,52

5

0

5

0

новного металла должно быть 0,75 - 1,5% от веса расплава. Присадка КМ в количествах, меньших, чем 0,75%, приводит к получению в чугуне остаточного (содержания РЗМ менее 0,20% и не обеспечивает подавления выделений ледебурита. Увеличение же присадки выше 1,5% приводит к образованию большого количества неметаллических включений, снижающих физико-механические и специальные свойства. Установлено, что повышение износостойкости белых чугунов с мартенситной матрицей и пластинообразной эвтектикой возможно путем образования большого количества мелкодисперсных специальных высокотвердых карбидов. Для достижения этой цели в расплав вводят ниобий и титан в следующих соотношениях 0,10 - 0,15 и 0,15 - 0,20% соответственно. При содержаниях ниобия менее 0,10% в комплексе с 0,15-0,20% титана количество ниобия недостаточно и износостойкость таких чугунов уступает оптимальной. Повьшение же содержания ниобия вьпие 0,15% (при 0,15 - 0,20% титана) не приводит к дальнейшему повьш ению свойства. Роль титана в предлагаемом способе двоякая: образование дисперсных высокотвердых карбидов титана и изменение на более благоприятную форму карбидов ниобия. Наиболее высокие значения изноьостойкости достигаются при

1,95

0,22 3,12 1,95

0,56

0,8

0,22 3,07 1,2 1 ..98

2,5

2., 8

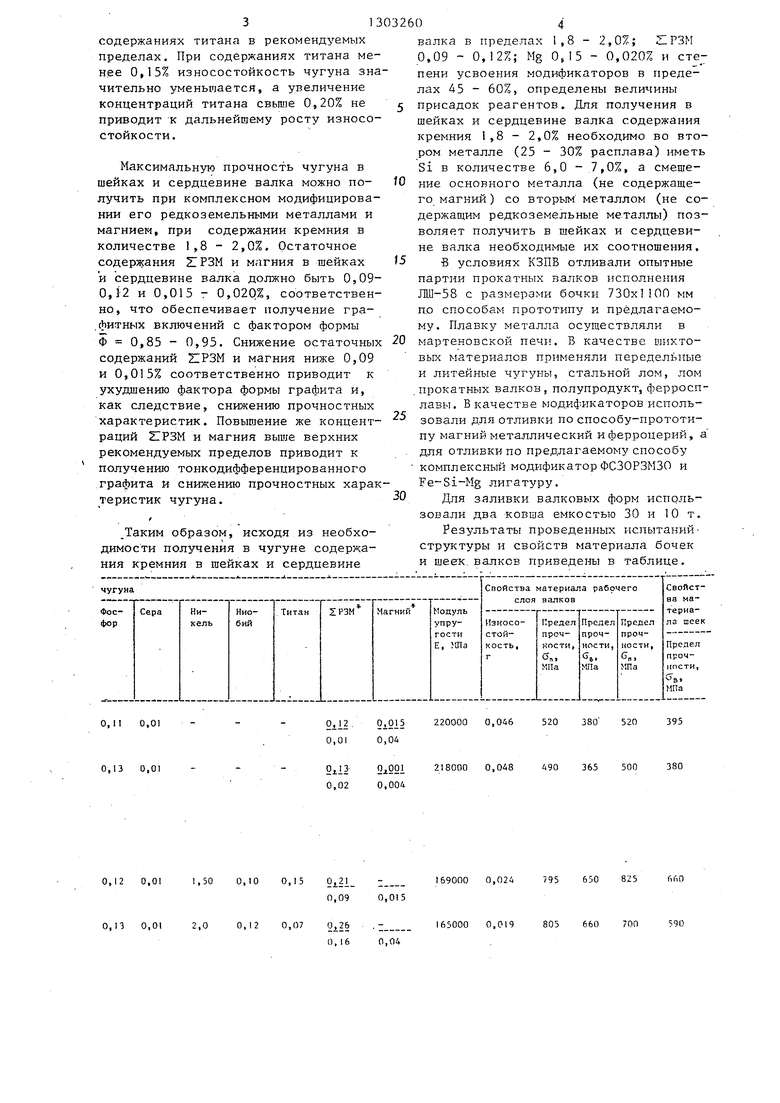

содержаниях титана в рекомендуемых пределах. При содержаниях титана менее 0,15% износостойкость чугуна значительно уменьшается, а увеличение концентраций титана свьаче 0,20% не приводит к дальнейшему росту износостойкости.

Максимальную прочность чугуна в шейках и сердцевине валка можно получить при комплексном модифицировании его редкоземельными металлами и магнием, при содержании кремния в количестве 1,8 - 2,0%, Остаточное содержания ZTPSM и магния в шейках и сердцевине валка должно быть 0,09- 0,12 и 0,015 - 0,020%, соответственно, что обеспечивает получение гра- .фитных включений с фактором формы Ф 0,85 - 0,95, Снижение остаточных содержаний 2IP3M и магния ниже 0,09 и 0,015% соответственно приводит к ухудшению фактора формы графита и, как следствие, снижению прочностных характеристик. Повышение же концентраций ZTPBM и магния выше верхних рекомендуемых пределов приводит к получению тонкодифференцированного графита и снижению прочностных характеристик чугуна, f

Таким образом, исходя из необходимости получения в чугуне содержания кремния в шейках и сердцевине

0,01

0,01

2ii

0,01

2iI2

0,02

0,12 0,011,500,10 0,15Oi2i - 169000 0,0247956:iO 825fifiO

0,090,015

0,13 0,01 2,0 0,12 0,07 0,26 .- 165000 0,019 805 660 700 590

0,160,04

валка в пределах 1,8 - 2,0%; 5IP3M 0,09 0,12%; Mg 0,15 - 0,020% и пени усвоения модификаторов в пределах Д5 - 60%, определены величины

присадок реагентов. Для получения в шейках и сердцевине валка содержания кремния 1,8 - 2,0% необходимо во втором металле (25 - 30% расплава) иметь Si в количестве 6,0 - .7,0%, а смеше0 ние основного металла (не содержащего магний) со вторым металлом (не содержащим редкоземельные металлы) позволяет получить в шейках и сердцевине валка необходимые их соотношения,

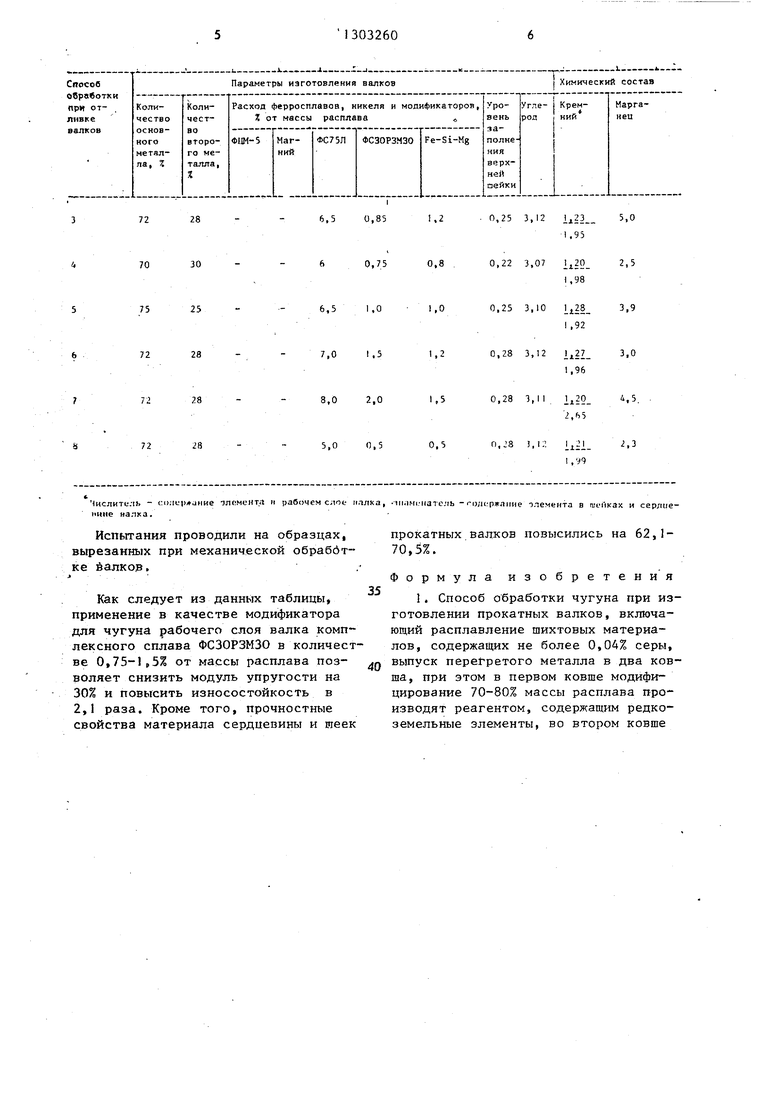

5 В условиях КЗПБ отливали опытные партии прокатных валков исполнения Ли-58 с размерами бочки 730x1100 мм по способам прототипу и предлагаемому. Плавку металла осуществляли в мартеновской печи. В качестве шихтовых aтepиaлoв применяли передельные и литейные чзтуны, стальной лом, лом прокатных валков, полупродукт, ферросплавы, В качестве модификаторов использовали для отливки по способу-прототипу магний металлический иферроцерий, а . для отливки по предлагаемому способу комплексный модификатор ФСЗОРЗМЗО и Fe-Si-Mg лигатуру.

0 Для заливки валковых форм использовали два ковша емкостью 30 и 10 т, Результаты проведенных испытаний- структуры и свойств материала бочек и шеек, валков приведены в таблице.

0

5

220000 0,046

218000 0,048

520

490

380

365

520

500

395

380

Числите.чь (:o;itjp jMHe зломонта н рабочем слое иллка, пине а.1ха.

Испытания проводили на образцах, вырезанных при механической обраббт ке ёалкоэ.

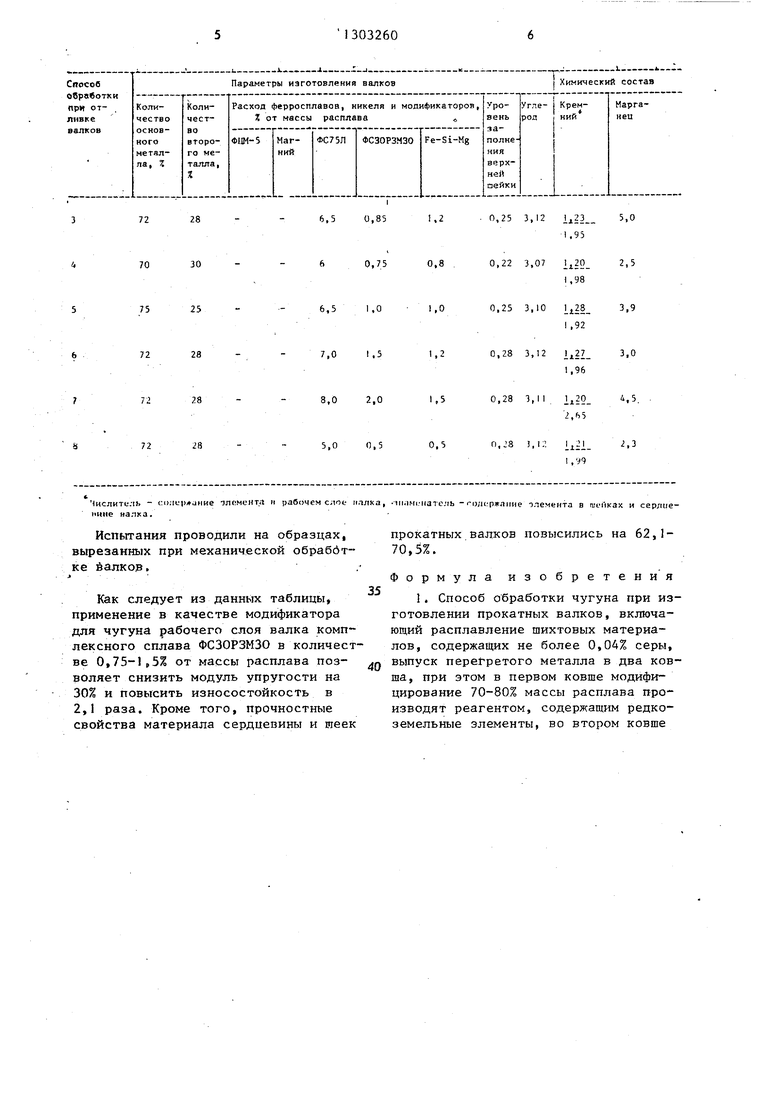

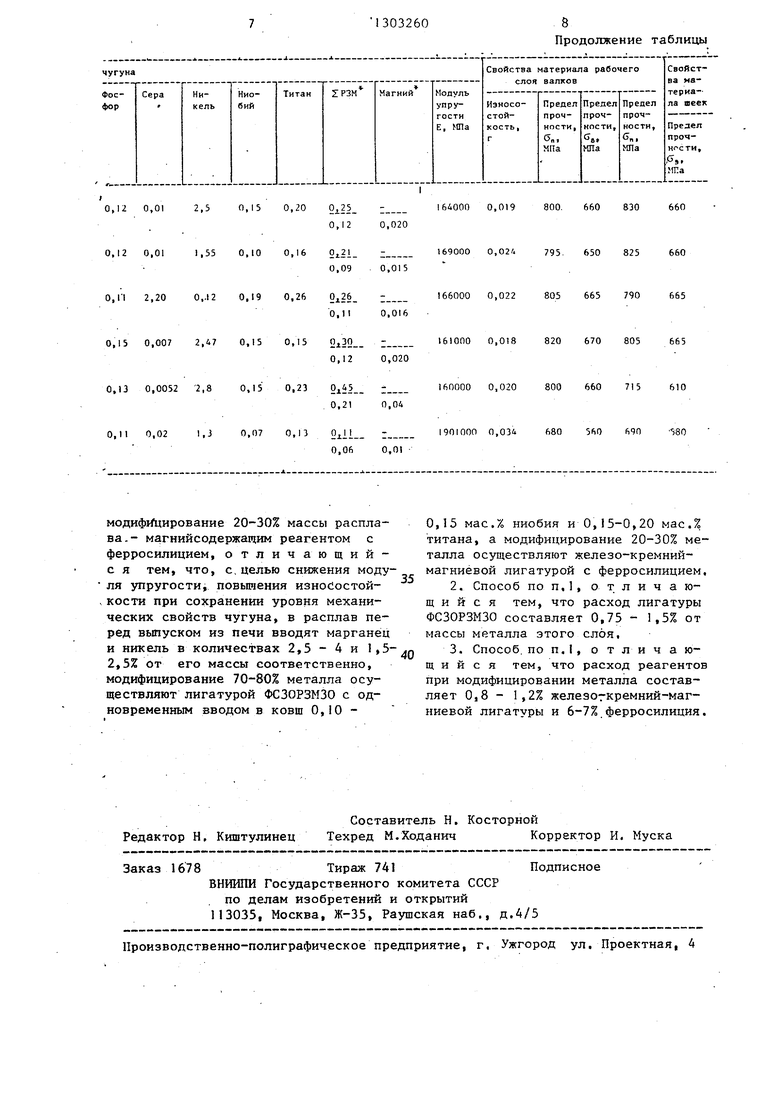

Как следует из данных таблицы применение в качестве модификатора для чугуна рабочего слоя валка комплексного сплава ФСЗОРЗМЗО в количестве 0,75-1р5% от массы расплава поз- воляет снизить модуль упругости на 30% и повысить износостойкость в 2,1 раза. Кроме того, прочностные свойства материала сердцевины и иеек

чгг.ьчинате.чь -г|)д(.ржЯ1гне элемента в meilKax и сердиепрокатных валков повысились на 62,1- 70,5%.

Формула изобретения

1. Способ обработки чугуна при изготовлении прокатных валков, включающий расплавление шихтовых материалов, содержащих не более 0,04% серы, выпуск перегретого металла в два ковша, при этом в первом ковше модифицирование 70-80% массы расплава производят реагентом, содержащим редкоземельные элементы, во втором ковше

I .

0,01 2,5 0,15 0,20 - 164000 0,019

0,120,020

0,01 1,55 0,10 0,16 - 169000 0,02.

0,090,015

2,20 0,.12 0,19 0,26 ; 166000 0,022

0,110,016

0,007 2,47 0,15 0,15 Oi30 ; 161000 0,018

0,120,020

0,0052 2,8 0,15 0,23 ; 160000 0,020

0,210,04

0,02 1,3 0,07 0,П Oiii- Г 1901000 0,034

0,060,01

модиф1Л1ирование 20-30% массы расплава.- магнийсодержащим реагентом с ферросилицием, отличающий- с я тем, что, с.целью снижения модуля упругости, повышения износостойкости при сохранении уровня механических свойств чугуна, в расплав перед выпуском из печи вводят марганец и никель в количествах 2,5 - А и 1,5- 2,5Х от его массы соответственно, модифицирование 70-80% металла осуществляют лигатурой ФСЗОРЗМЗО с одновременным вводом в ковш 0,10 Составитель Н, Косторной Редактор Н, Киштулинец Техред М.Ходанич Корректор И. Муска

Заказ 1678Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г. Ужгород ул. Проектная, 4

Продолжение таблицы

800. 660 830 660

795. 650 825 660

805 665 790 665

820 670 805 665

800 660 715 610

680 560 690 -580

5

0

0,15 мас.% ниобия и 0,15-0,20 мас.% титана, а модифицирование 20-30% металла осуществляют железо-кремний- магниевой лигатурой с ферросилицием.

2.Способ по п,1, о т л и ч а ю- щ и и с я тем, что расход лигатуры ФСЗОРЗМЗО составляет 0,75 - 1,5% от массы металла этого слоя.

3.Способ, по п. I , отличающийся тем, что расход реагентов при модифицировании металла составляет 0,8 - 1,2% железогкремний-маг- ниевой лигатуры и 6-7% ферросилиция.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки чугуна при изготовлении прокатных валков | 1984 |

|

SU1311846A1 |

| Способ изготовления прокатных валков | 1985 |

|

SU1381167A1 |

| Способ получения чугуна с шаровидным графитом для изготовления коленчатых валов | 1984 |

|

SU1266883A1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Способ литья чугунных прокатных валков | 1984 |

|

SU1227329A1 |

| СПОСОБ ОТЛИВКИ ДВУСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2069600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2027542C1 |

| Лигатура для получения чугуна с вермикулярной формой графита | 1989 |

|

SU1678886A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

Изобретение относится к металлургии и может быть использовано при производстве двухслойных чугунных прокатных валков, Цель изобретения снижение модуля упругости, повышение износостойкости при сохранении уровня механических свойств. Способ обработки чугуна при производстве прокатных валков включает раздельную обработку 70-80% от общей массы расплава (металл рабочего слоя) сплавом ФСЗОРЗМЗО в количестве 0,75-1,5% от . его массы, а также 20-30% оставшейся части расплава (металл сердцевины и шеек валков) железо-кремний-магниевой лигатурой (ЖКМЛ) 0,8-1,2% и ферросилицием («ЬС 75Л) 6-7% от массы металла этого слоя. Применение сплава ФСЗОРЗМЗО позволило снизить модуль упругости на 30% и повысить износостойкость рабочего слоя в 2,1 раза. Обработка металла сердцевины и шеек валка лигатурой ЖКМЛ и ФС 75Л обеспечило повышение прочностных свойств материала на 62,1-70,5%. 2 з.п. ф-лы, 1 табл. ю (Л

| Шумихин B.C | |||

| и др | |||

| Высококачественные чугуны для отливок | |||

| Под ред | |||

| М.Н | |||

| Александрова | |||

| М.: Машиностроение, 1-982, с.192-194 | |||

| -Авторское свидетельство СССР № 214555, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-15—Публикация

1984-12-10—Подача