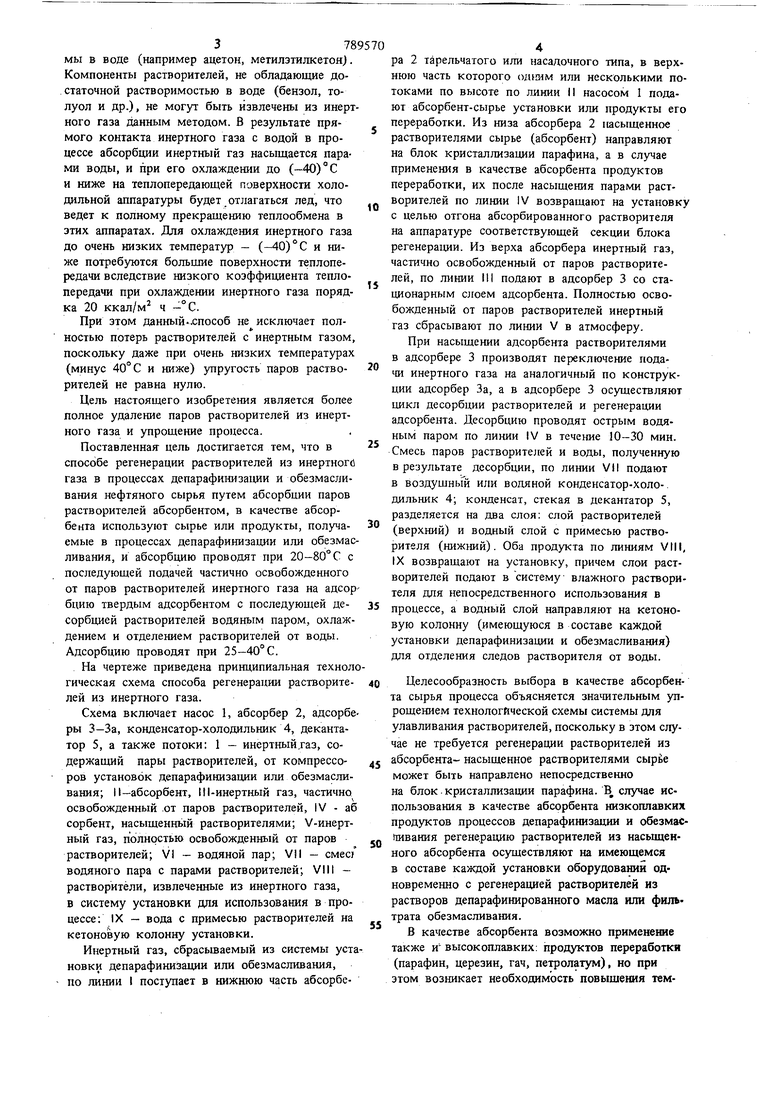

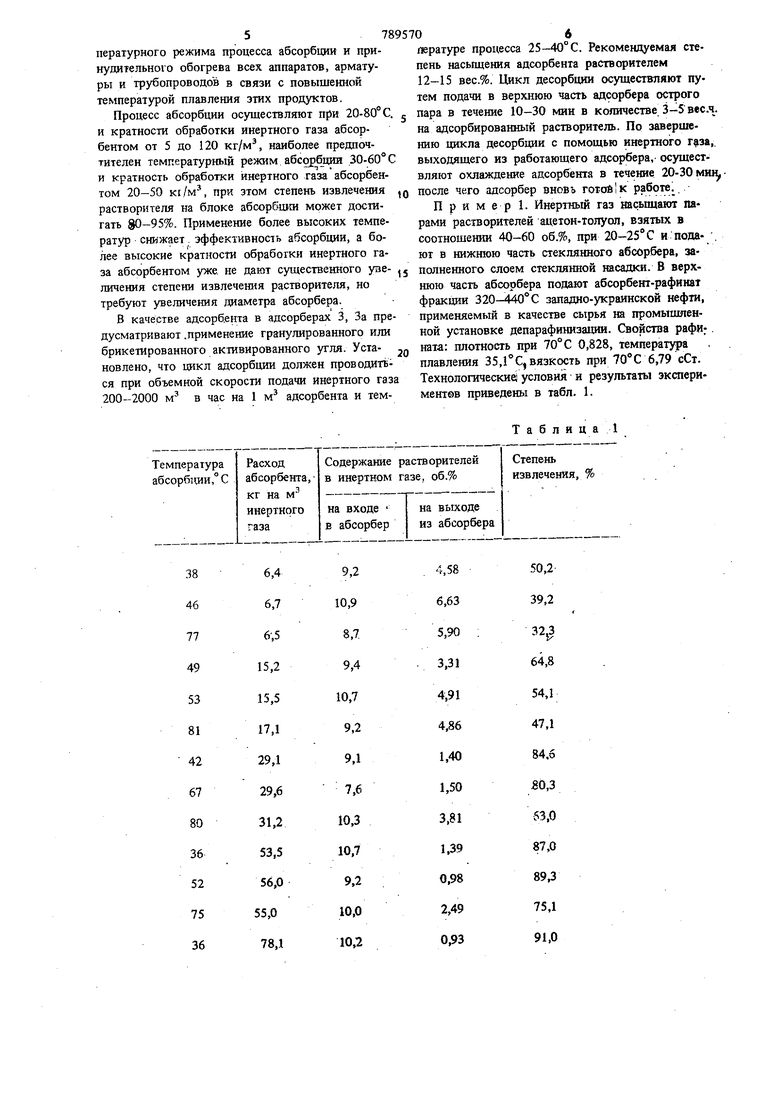

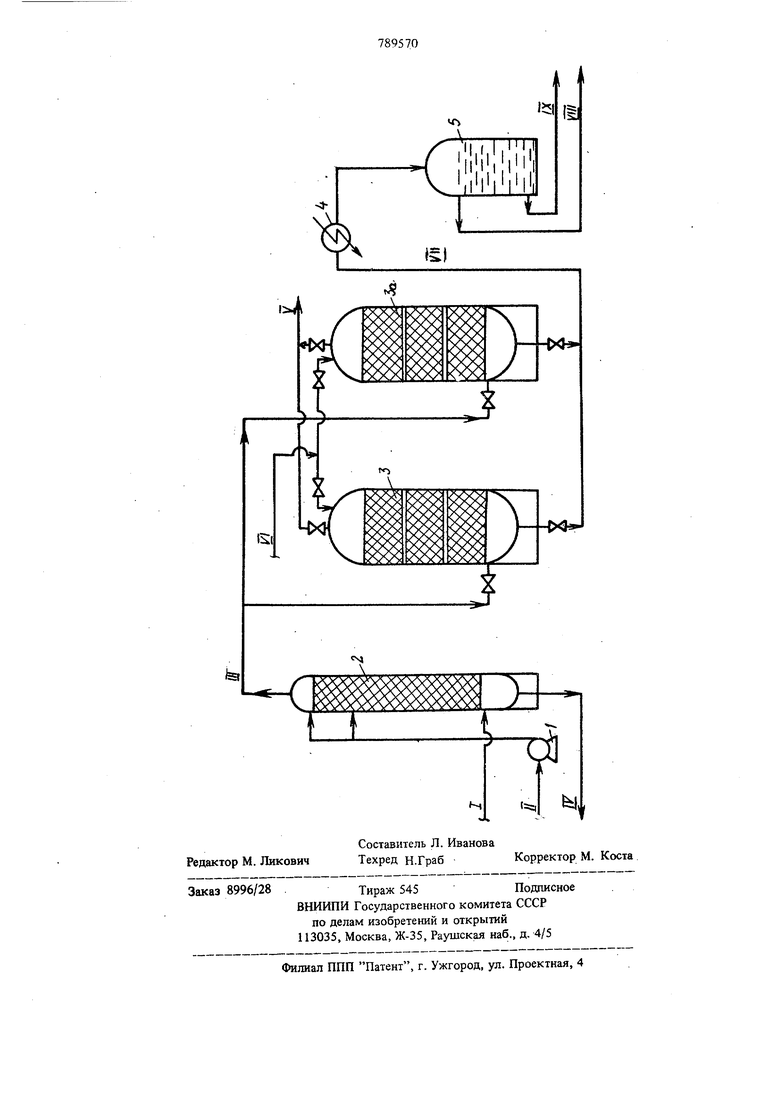

378 мы в воде (например ацетон, метилэтилкетон). Компоненты растворителей, не обладающие достаточной растворимостью в воде (бензол, толуол и др.), не могут быть извлечены из инерт ного газа данным методом. В результате прямого контакта инертного газа с водой в процессе абсорбции инертный газ насыщается парами воды, и при его охлаждении до (-40)° С и ниже на теплопередающей поверхности холодильной аппаратуры будет отлагаться лед, что ведет к полному прекращению теплообмена в этих аппаратах. Для охлаждения инертного газа до очень низких температур - (-40)° С и ниже потребуются больише поверхности теплопередачи вследствие низкого коэффициента теплопередачи при охлаждении инертного газа порядка 20 ккал/м ч -°С. При этом данный ..способ не исключает « ностью потерь растворителей с инертным газом, поскольку даже при очень низких температурах (минус 40° С и ниже) упругость паров растворителей не равна нулю. Цель настоящего изобретения является более полное удаление паров растворителей из инертного газа и упрощение процесса. Поставленная цель достигается тем, что в способе регенерации растворителей из инертногб газа в процессах депарафинизации и обезмасливания нефтяного сырья путем абсорбции паров растворителей абсорбентом, в качестве абсорбента используют сырье или продукты, получаемые в процессах депарафинизации или обезмас ливания, и абсорбцию проводят при 20-80°С с последующей подачей частично освобожденного от паров растворителей инертного газа на адсор бцию твердым адсорбентом с последующей десорбцией растворителей водяным паром, охлаждением и отделением растворителей от воды. Адсорбцию проводят при 25-40° С. На чертеже приведена принципиальная технол гическая схема способа регенерации растворителей из инертного газа. Схема включает насос 1, абсорбер 2, адсорбе ры 3-За, конденсатор-холодильник 4, декантатор 5, а также потоки: 1 - инертный .газ, содержащий пары растворителей, от компрессеров установок депарафинизации или обезмасливания; 11-абсорбент, ltl-инертный газ, частично освобожденный от паров растворителей, IV - аб сорбент, насыщенньш растворителями; V-инертный газ, полностью освобожденный от паров растворителей; VI - водяной пар; VII - смес водяного пара с парами растворителей; VIII растворители, извлеченные из инертного газа, в систему установки для использования в процессе: IX - вода с примесью растворителей на кетоновую колонну установки. Инертный газ, сбрасьшаемый из системы уста новки депарафинизации или обезмасливания, по линии I поступает в нижнюю часть абсорбера 2 тарельчатого или насадочного типа, в верхнюю часть которого оляим или несколькими потоками по высоте по линии II насосом 1 подают абсорбент-сырье установки или продукты его переработки. Из низа абсорбера 2 1юсыщенное растворителями сырье (абсорбент) направляют на блок кристаллизации парафина, а в случае применения в качестве абсорбента продуктов переработки, их после насыщения парами растворителей по линии IV возвращают на установку с целью отгона абсорбированного растворителя на аппаратуре соответствующей секции блока регенерахщи. Из верха абсорбера инертный газ, частично освобожденный от паров растворителей, по линии III подают в адсорбер 3 со стационарным слоем адсорбента. Полностью освобожденный от паров растворителей инертный газ сбрасывают по линии V в атмосферу. При насыщении адсорбента растворителями в адсорбере 3 производят переключение подачи инертного газа на аналогичный по конструкции адсорбер За, а в адсорбере 3 осуществляют цикл десорбции растворителей и регенерации адсорбента. Десорбцию проводят острым водяным паром по линии IV в течение 10-30 мин. Смесь паров растворителей и воды, полученную в результате десорбции, по линии VII подают в воздушньГй или водяной конденсатор-холо-. дильник 4; конденсат, стекая в декантатор 5, разделяется на два слоя: слой растворителей (верхний) и водный слой с примесью растворителя (нижний). Оба продукта по линиям VIII, IX возвращают на установку, причем слои растворителей подают в систему влажного растворителя для непосредственного использования в процессе, а водный слой направляют на кетоновую колонну (имеющуюся в составе каждой установки депарафинизации и обезмасливания) для отделения следов растворителя от воды. Целесообразность выбора в качестве абсорбента сырья процесса объясняется зна1штельным упрощением технологической схемы системы для улавливания растворителей, поскольку в этом случае не требуется регенерации растворителей из абсорбента- насыщенное растворителями сырье может быть направлено непосредственно на блок. кристаллизации парафина. В, случае использования в качестве абсорбента низкоплавких продуктов процессов депарафинизации и обезмаспивания регенерацию растворителей из насьцденного абсорбента осуществляют на имеющемся в составе каждой установки оборудовании одновременно с регенерацией растворителей из растворов депарафинированного масла или фильтрата обезмасливания. В качестве абсорбента возможно применение также tr высокоплавких: продуктов переработки (парафин, церезин, гач, петролатум), ио при этом возникает необходимость повышения температурного режима процесса абсорбции и принудительного обогрева всех аппаратов, арматуры и трубопроводов в связи с повышенной температурой плавления этих продуктов. Процесс абсорбции осуществляют при 20-80° С и кратности обработки инертного газа абсорбентом от 5 до 120 кг/м, наиболее предпочтителен температурный режим абсорбции ЗО-бО С и кратность обработки инертного газа абсорбентом 20-50 к1/м, при этом степень извлечения растворителя на блоке абсорбшм может достигать 80-95%. Применение более высоких температур снижает. эффективность абсорбции, а более высокие кратности обработки инертного газа абсорбентом уже не дают существенного увеличения степени извлечения растворителя, но требуют увеличения диаметра абсорбера. В качестве адсорб.ента в адсорберах 3, За пре дусматривают .применение гранулированного или брикетированного активированного угля. Установлено, что цикл адсорбции должен проводитБся при объемной скорости подачи инертного газ 200-2000 м в час на 1 м адсорбента и темТ а б л и ц а 1 лературе процесса 23-40° С. Рекомендуемая степень насьпцения адсорбента растворителем 12-15 вес.%. Цикл десорбции осуществляют путем подачи в верхнюю часть адсорбера острого пара в течение 10-30 мин в количестве 3-5 вес.ч. на адсорбированный растворитель. По завершению цикла десорбции с помощью инертного ,. выходящего из работающего адсорбера, осуществляют охлаждение адсорбента в течение 20-30 мю после чего адсорбер вновь готойк работеi. Пример 1. Инертный газ насьпцают парами растворителей ацетон-толуол, взятых в соотношении 40-60 об.%, при 20-25°С и пода- . ют в нижнюю часть стеклянного абсорбера, заполненного слоем стеклянной насадки. В верхнюю часть абсорбера подают абсорбент-рафинат фракции 320-440° С западно-украинской нефти, применяемый в качестве сырья на промышленной установке депарафинизации. Свойства рафи;. ната: плотность при 70°С 0,828, температура плавления 35,1°С, вязкость при 70°С 6,79 сСт. Технологические условия и результаты зкспериментев приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 1991 |

|

RU2024472C1 |

| ОБЪЕДИНЕННЫЙ СПОСОБ УДАЛЕНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ, АМИНОВОЙ ОЧИСТКИ И ОСУШКИ | 2006 |

|

RU2408664C2 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2688686C2 |

| Установка для очистки попутного нефтяного и природного газа от серосодержащих соединений | 2016 |

|

RU2618009C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| Установка для очистки попутного нефтяного и природного газа от серосодержащих соединений | 2019 |

|

RU2708853C1 |

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2019 |

|

RU2700701C1 |

10,9

10,7

10,2

9,3

73,2 80,6

8,9

10,6

96,4 105,7

10,6

9,3 105,1

9,5 112,0

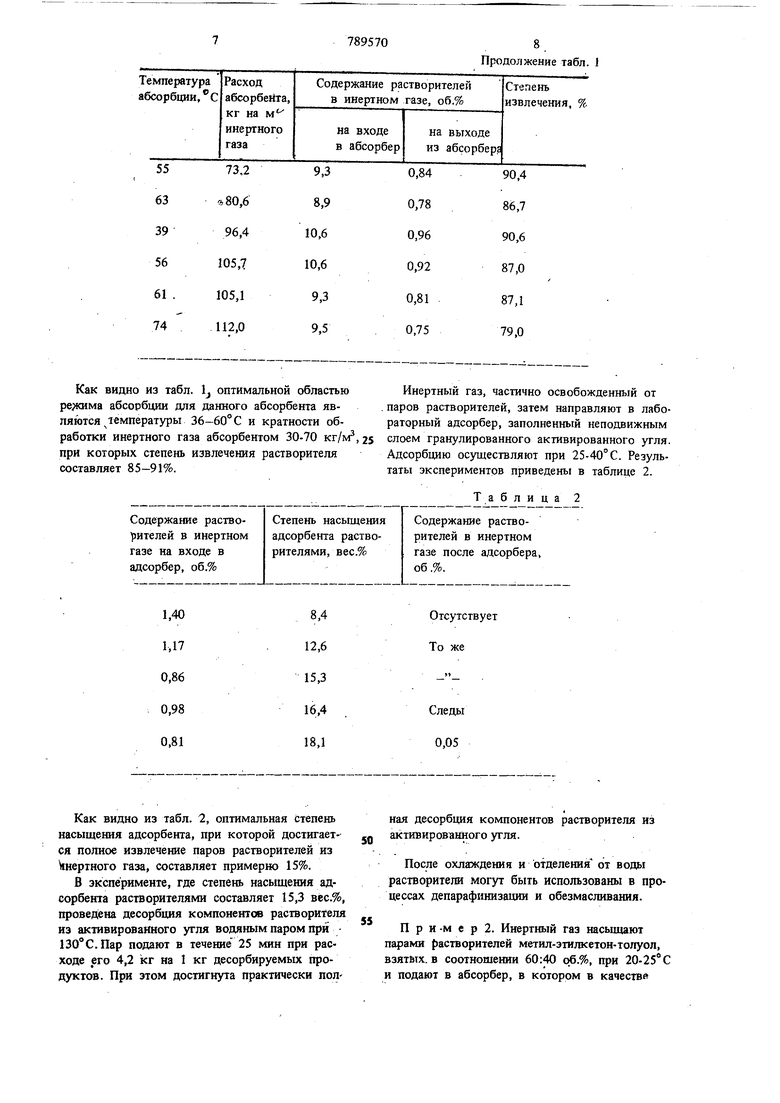

Как видно из табл. Ij оптимальиой областьюИнертный газ, частично освобожденный от

абсорбции для данного абсорбента яв-. паров растворителей, затем направляют в лаболяются температуры Зб-бО С и кратности об-раторный адсорбер, заполненный неподвижным

работки инертного газа абсорбентом 30-70 кг/м,25 слоем гранулированного активированного угля, при которых степень извлечения растворителяАдсорбцию осуществляют при 25-40° С. Резульсоставляет 85-91%.таты экспериментов приведены в таблице 2.

Как видно из табл. 2, оптимальная степень насыщения адсорбента, при которой достигается полное извлечение паров растворителей из 1нерхного газа, составляет примерно 15%.

В эксперименте, где степень насыщения адсорбента растворителями составляет 15,3 вес.%, провед ена десорбция компонентов растворигеля из активироваяного угля водяным паром при 130°С. Пар подают в течение 25 мин при расходе его 4,2 кг на I кг десорбируемых продуктов. При этом достигнута практически полПродолжение табл. 1

90,4 86,7 90,6 87,0 87,1 79,0

Таблица 2

ная десорбция компонентов растворителя из активированного угля.

После охлаждения и отделения от воды растворители могут быть использованы в процессах депарафинизадии и обезмасливания.

П р и -м е р 2. Инертный газ насыщают парами растворителей метил-этилкетон-толуол, взятых, в соотношении 60:40 об.%, при 20-25 С и подают в абсорбер, в котором в качестве

978957010

абсорбента используют фильтрат обезмаслинания, температура застывания (-7)С, вязкость при получаемый при о безмасливаний дистиллята,70° С 6.4 сСт, показатель преломления при 70С

фракции 320-420 С мангышлакской нефти.1,4658. Технологические условия и результаты

Свойства фильтрата: плотйость при 70°С 0.841.эксперимента приведены в табл. 3. Из табл. 3 следует, что в рассматриваемом случае оптимальные показатели абсорбции достигаются в диапазоне температур 30-60° С и при кратностях обработки инертного газа 30-80 КГ/N при этих условиях степень извлечения растворителя достигает 89-95%.

Таблица .3 Инертный газ, частично освобожденный от паров растворителей, направляют в адсорбер, заполненный неподвижным слоем активированного угля. Адсорбцию осуществляют при 25-40° С. Результаты экспериментов приведены в таблице 4. Таблица 4

Как видно из табл. 4, при степени насыщения адсорбента до 15% обеспечивается полное удаление растворителей из инертного газа, уходящего из адсорбера.

В эксперименте, где степень насыщения адсорбента растворителями составляет 15,0 вес.%, проведейа десорбция компонентов растворителя из активированного у1ля водяным паром при 130 С. Пар подают в течение 20 мин при расходе его 4,8 кг на 1 кг Десорбируемых продук тов. При этом достигнута практически полная десорбция компонентов растворителя из активированного угля. .

Предлагаемый способ абсорбции паров растворителей углеводородным абсорбентом вместо воды позволяет глубоко извлекать из инертного таза.не толькд, низшие кетоны, но и другие компоненты растворителя, не извлекаемые водой (бензол, толуол и др.).

Благодаря применению на завершающей стадии процесса адсорбционного метода извлечения растворителей из инертного газа, способ не требует охлаждения инертного газа до низких температур, что исключает необходимость .дооборудования -установок дорогостоя1цим холодильным оборудованием и затраты, связанные с глубоким охлаждением инертного газа.

Способ позволяет полностью предотвратить потери растворителей с инертным газом, чего не удается достичь при применении известного способа.

Использование предлагаемого способа не ограничивается процессами депарафинизации и обезмасяивания, предусматривающими применения в качестве растворителей смесей типа ацетон-толуол (бензол) иг ;лотилэтилкетон-толуол (бензол); может 6i,i i использовано и в тех условиях, когда в качестве растворителей применяются высите кетоны Cs-C, их смеси, смеси высщих кетонов Cj -С с метилэтилкето-v ном, растворители на основе алифатических спиртов, хлорпроизводных углеводородов и др. Формула изобретения

Б процессах депарафинизации или обезмасливания, и абсорбцию проводят при 20-80°С с последующей подачей частично освобожденного от паров растворителей инертного газа на адсорбцию твердым адсорбентом с последующей десорбцией растворителей водяным паром, охлаждением и отделением растворителей от воды.

Источники информации, принятые во вга1мание при экспертизе

Авторы

Даты

1980-12-23—Публикация

1977-03-09—Подача