Изобретение относится к способам регенерации растворителя в процессах депарафинизации масел, обезмасливания парафинов, комбинированных процессах депарафинизации-обезмасливания и может быть использовано в нефтеперерабатывающей промышленности.

В указанных процессах применяются бинарные растворители. Как правило, это смеси ацетона и его гомологов с ароматическими компонентами: ацетон с толуолом, метилэтилкетон (МЭК) с толуолом, метилизобутилкетон (МИБК) с толуолом. В ряде случаев используется однокомпонентный растворитель - метилизобутилкетон (МИБК) и смесь этого компонента с метилэтилкетоном (МЭК).

Наиболее близким решением по технической сущности и достигаемым результатам является способ регенерации растворителя в процессах депарафинизации и обезмасливания (Патент РФ на изобретение №2651547).

Согласно этому способу заключительный этап регенерации растворителя из растворов депарафинированных масел, гачей, парафинов, фильтратов обезмасливания в процессах депарафинизации, обезмасливания и комбинированных процессах депарафинизации-обезмасливания осуществляется в отпарных колоннах, в которые для снижения парциального давления компонентов растворителя подается азот.

При этом в этих колоннах создается вакуум путем откачки предварительно охлажденной смеси азота и паров растворителя жидкостно-кольцевым вакуумным насосом, в котором рабочей жидкостью является охлажденный растворитель, применяемый на установке.

Газо-жидкая смесь после вакуумного насоса подается в сепаратор, из которого отсепарированный инертный газ поступает в систему циркуляции инертного газа на установке, а растворитель насосом направляется в смеситель-сепаратор, где смешивается с парогазовой смесью из отпарных колонн при частичной конденсации паров растворителя из этой смеси.

Растворитель, сконденсированный из парогазовой смеси отпарных колонн, в смеси с растворителем, подаваемым в смеситель-сепаратор насосом, образует поток растворителя, отводимый в систему циркуляции растворителя на установке, а отделившаяся в смесителе-сепараторе охлажденная парогазовая смесь поступает на прием вакуумного насоса.

Недостатком способа, принятого за прототип, является то, что подаваемое из линии питания установки количество азота, требуемого для работы отпарных колонн, и затем, после сепарации, поступающего в систему циркуляции инертного газа установки превышает допустимые пределы.

С одной стороны это приводит к увеличению расхода азота, с другой - нарушает нормальную работу системы циркуляции инертного газа установки.

К недостатку также относится высокая потребность в холодном растворителе (повышение энергозатрат на его охлаждение), обеспечивающем требуемые температуры охлаждения потоков, сепарации парогазовых смесей и работы жидкостно-кольцевого насоса.

Целью заявленного изобретения является сокращение количества азота, подаваемого из линии питания установки, и количества холодного растворителя, обеспечивающего осуществление предлагаемого способа (снижение энергозатрат на его охлаждение).

Поставленная цель достигается способом, согласно которому парогазовая смесь из отпарных клон охлаждается в теплообменнике, затем подается в сепаратор, из которого отводится часть сконденсированных паров растворителя, а смесь азота с несконденсированными парами растворителя поступает на прием жидкостно-кольцевого вакуумного насоса. Рабочей жидкостью в насосе является охлажденный растворитель, применяемый на установке.

Поток на выходе из вакуумного насоса, представляющий собой смесь азота с несконденсированными парами растворителя и жидкого растворителя, направляется в зону сепарации абсорбера, где происходит отделение жидкого растворителя. Отсепарированная парогазовая смесь очищается от несконденсированных паров растворителя на контактных устройствах абсорбера охлажденным потоком депарафинированного масла.

Очищенный азот из верхней части абсорбера после подкачки азотом из системы питания установки направляется в отпарные колонны, образуя контур циркуляции азота, а поток из кубовой части абсорбера поступает на регенерацию растворителя для отделения его от депарафинированного масла.

Указанный отличительный признак предлагаемого технического решения определяет его новизну и изобретательский уровень в сравнении с известным уровнем техники. Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Анализ известных технических решений по способам позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

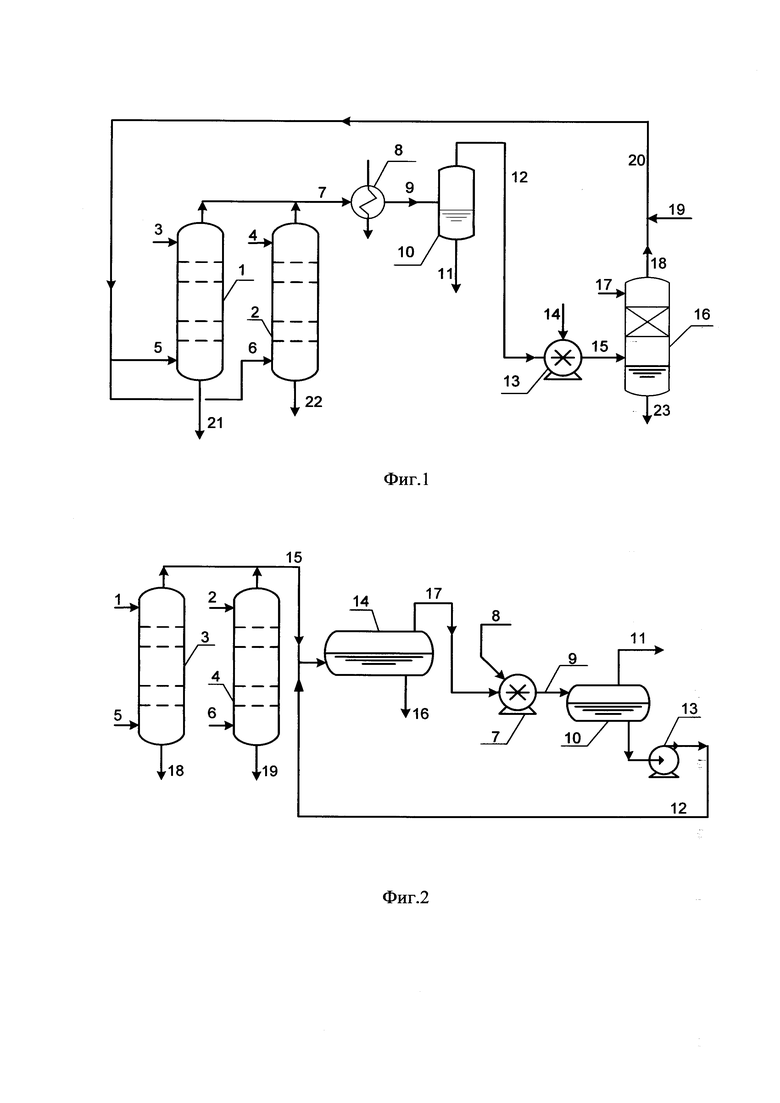

Способ поясняется на примере регенерации растворителя на установке депарафинизации (см. фиг. 1).

В отпарные колонны (1), (2) поступают потоки раствора депарафинированного масла и гача (3), (4) из испарительных колонн отделения регенерации установки депарафинизации.

В нижнюю часть колонн (1), (2) подается азот - потоки (5), (6).

Смесь парогазовых потоков (7) из колонн (1) и (2) охлаждается в теплообменнике (8). Это могут быть последовательно установленные теплообменники с последовательным охлаждением водой и фильтратом первой ступени депарафинизации.

Парогазовая смесь (9) с частично сконденсированными парами растворителя поступает в сепаратор (10). Поток (11), представляющий собой сконденсированный растворитель, поступает в систему циркуляции растворителя на установке. Парогазовый поток (12) поступает на прием вакуумного жидкостно-кольцевого насоса (13).

В качестве рабочей жидкости в насос (13) подается охлажденный растворитель (14).

Поток (15), представляющий собой смесь азота с несконденсированными парами растворителя и жидкого растворителя, из насоса (13) поступает в сепарационную зону абсорбера (16). Охлажденное депарафинированное масло (17) подается в качестве абсорбента в абсорбер (16).

Азот (18), очищенный до требуемой остаточной концентрации компонентов растворителя, смешивается с азотом (19) из линии подпитки установки для компенсации потери азота с отходящими жидкими потоками (21), (22), (11), (23). Полученный поток (20) направляется в отпарные колонны (1), (2).

Депарафинированное масло (21) и гач (22) из кубовой части отпарных колонн (1), (2) после утилизации тепла этих потоков отводятся с установки.

Поток (23) из кубовой части абсорбера (16) отводится на регенерацию растворителя - его отделения от депарафинированного масла.

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1 (прототип)

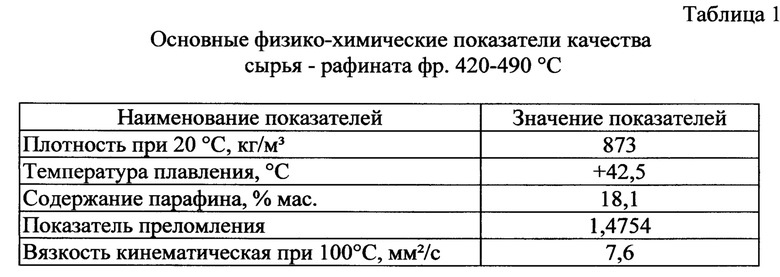

Растворы депарафинированного масла и гача получены в результате депарафинизации рафината селективной очистки масляного вакуумного дистиллята фр. 420-490°С, выделенного из смеси западносибирских и ухтинской нефтей. Основные свойства рафината приведены в табл. 1.

Применяемый растворитель - наиболее широко используемый в процессах депарафинизации и обезмасливания отечественной и зарубежной нефтепереработки - смесь метилэтилкетона (МЭК) с толуолом.

Используемое в примере объемное отношение компонентов 60 : 40%.

Производительность установки по рафинату - 24 м3/ч, общая объемная кратность растворителя к сырью - 2,7 : 1.

Параметры азота - температура 20°С, избыточное давление 0,1 кгс/см2.

Принципиальная технологическая схема включения отпарных колонн с обозначением основных потоков, взятая за прототип, приведена на фиг. 2.

Потоки депарафинированного масла (1) и гача (2), в составе которых присутствуют компоненты растворителя, после последовательно включенных колонн, работающих под избыточным давлением, поступают в отпарные колонны (3), (4). В кубовую часть этих колонн подается азот (5), (6).

В отпарных колоннах создается вакуум путем откачки смеси азота и паров растворителя жидкостно-кольцевым вакуумным насосом (7), в котором рабочей жидкостью является применяемый на установке растворитель (8), охлажденный до заданной температуры.

Газо-жидкая смесь (9) после вакуумного насоса (7) подается в сепаратор (10), из которого отсепарированный инертный газ (11) поступает в систему циркуляции инертного газа установки, а растворитель (12) насосом (13) направляется в смеситель-сепаратор (14), где смешивается с парогазовой смесью (15) из отпарных колонн.

Растворитель, сконденсированный из парогазовой смеси (15) отпарных колонн, в смеси с растворителем (12), подаваемым в смеситель-сепаратор

(14) насосом (13), образует поток растворителя (16), отводимый в систему циркуляции растворителя на установке, а отделившаяся в смесителе-сепараторе (14) охлажденная парогазовая смесь (17) поступает на прием вакуумного насоса (7).

Депарафинированное масло (18) и гач (19) после утилизации тепла этих потоков отводятся с установки.

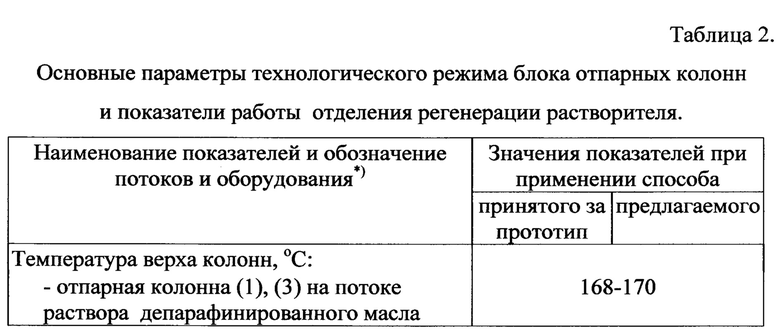

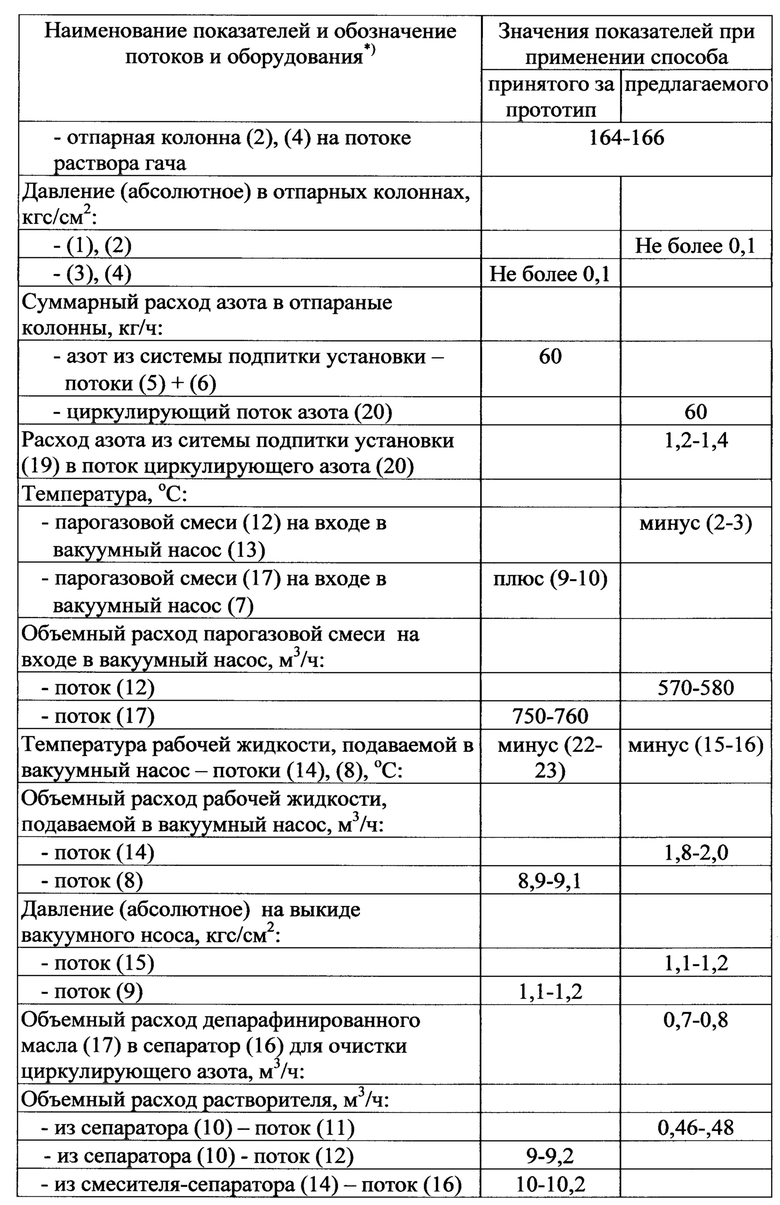

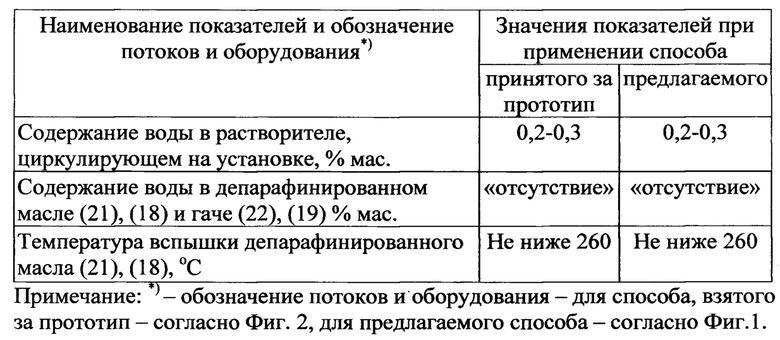

Основные параметры технологического режима отпарных колонн и показатели работы заключительной стадии регенерации растворителя приведены в табл. 2.

Пример 2

В качестве сырья использовали рафинат согласно примеру 1.

Растворы депарафинированного масла и гача получены в результате депарафинизации рафината селективной очистки масляного вакуумного дистиллята фр. 420-490°С, выделенного из смеси западносибирских и ухтинской нефтей. Основные свойства рафината приведены в табл. 1. Применяемый растворитель - смесь метилэтилкетона (МЭК) с толуолом с объемным отношением компонентов 60 : 40%.

Производительность установки по рафинату - 24 м3/ч., общая объемная кратность растворителя к сырью - 2,7 : 1.

Принципиальная технологическая схема включения отпарных колонн с обозначением основных потоков приведена на фиг. 1. Описание процесса приведено выше.

Основные параметры технологического режима отпарных колонн и показатели работы заключительной стадии регенерации растворителя приведены в табл. 2.

Сопоставление показателей (на примере установки депарафинизации), достигаемых при заявленном способе и способе, принятом за прототип, показывает следующее.

По способу, взятому за прототип, все количество азота, требуемое для работы отпарных колонн - 60 кг/ч, подается из линии питания установки азотом.

По предлагаемому способу в отпарные колонны подается азот, циркулирующий по контуру: отпарные колонны (1), (2) → теплообменник (8) → сепаратор (10) → вакуумный насос (13) → абсорбер (16) → отпарные колонны (1), (2).

Из линии питания установки азотом в циркулирующий поток (20) подается азот (19) в количестве 1,2-1,4 кг/ч для компенсации потерь азота с отводимыми жидкими потоками (21), (22), (11), (23), поддерживая постоянство расхода потока (20) - 60 кг/ч.

По способу, взятому за прототип, расход подводимого потока холодного растворителя (8) - 8,9-9,1 м3/ч при температуре минус (22-23)°С, тогда как по предлагаемому способу эта величина составляет 1,8-2,0 м3/ч - расход потока (14) - при температуре минус (15-16)°С. Это обеспечивает снижение энергозатрат на охлаждение растворителя.

Т.е. подтверждаются все заявленные преимущества предлагаемого способа.

При этом обеспечивается достижение показателей, характерных для способа, взятого за прототип:

- Стабильное получение депарафинированного масла и гача с требуемыми температурами вспышки и соответствующих современным требованиям по содержанию воды.

- Исключается получение на стадии регенерации образование «влажного» растворителя с содержанием воды более 0,5-0,7% мас.

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации растворителя в процессах депарафинизации и обезмасливания | 2024 |

|

RU2834872C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2651547C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2688686C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ получения масла-теплоносителя | 1988 |

|

SU1616967A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

Настоящее изобретение относится к способу регенерации растворителя, при котором заключительный этап регенерации растворителя из растворов депарафинированных масел, гачей, парафинов, фильтратов обезмасливания в процессах депарафинизации, обезмасливания и комбинированных процессах депарафинизации-обезмасливания осуществляется в отпарных колоннах, в которые для снижения парциального давления компонентов растворителя подается азот, наряду с созданием в этих колоннах вакуума жидкостно-кольцевым вакуумным насосом (в котором рабочей жидкостью является охлажденный растворитель, применяемый на установке), которым откачивают охлажденную смесь азота и паров растворителя после предварительного отделения от нее частично сконденсированных паров растворителя. При этом парогазовая смесь из отпарных колонн охлаждается в теплообменнике, затем подается в сепаратор, из которого отводится часть сконденсированных паров растворителя, а смесь азота с несконденсированными парами растворителя поступает на прием жидкостно-кольцевого вакуумного насоса, поток на выходе из которого, представляющий собой смесь азота с несконденсированными парами растворителя и жидкого растворителя, направляется в зону сепарации абсорбера, где происходит отделение жидкого растворителя, отсепарированная парогазовая смесь очищается от несконденсированных паров растворителя на контактных устройствах абсорбера охлажденным потоком депарафинированного масла, очищенный азот из верхней части абсорбера после подкачки азотом из системы питания установки направляется в отпарные колонны, образуя контур циркуляции азота, а поток из кубовой части абсорбера поступает на регенерацию растворителя для отделения его от депарафинированного масла. Предлагаемый способ позволяет сократить количество азота, подаваемого из линии питания установки, и количество холодного растворителя, обеспечивающего осуществление предлагаемого способа. 2 ил., 2 табл., 2 пр.

Способ регенерации растворителя, при котором заключительный этап регенерации растворителя из растворов депарафинированных масел, гачей, парафинов, фильтратов обезмасливания в процессах депарафинизации, обезмасливания и комбинированных процессах депарафинизации-обезмасливания осуществляется в отпарных колоннах, в которые для снижения парциального давления компонентов растворителя подается азот, наряду с созданием в этих колоннах вакуума жидкостно-кольцевым вакуумным насосом (в котором рабочей жидкостью является охлажденный растворитель, применяемый на установке), которым откачивают охлажденную смесь азота и паров растворителя после предварительного отделения от нее частично сконденсированных паров растворителя, отличающийся тем, что парогазовая смесь из отпарных колонн охлаждается в теплообменнике, затем подается в сепаратор, из которого отводится часть сконденсированных паров растворителя, а смесь азота с несконденсированными парами растворителя поступает на прием жидкостно-кольцевого вакуумного насоса, поток на выходе из которого, представляющий собой смесь азота с несконденсированными парами растворителя и жидкого растворителя, направляется в зону сепарации абсорбера, где происходит отделение жидкого растворителя, отсепарированная парогазовая смесь очищается от несконденсированных паров растворителя на контактных устройствах абсорбера охлажденным потоком депарафинированного масла, очищенный азот из верхней части абсорбера после подкачки азотом из системы питания установки направляется в отпарные колонны, образуя контур циркуляции азота, а поток из кубовой части абсорбера поступает на регенерацию растворителя для отделения его от депарафинированного масла.

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2651547C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| US 4199433 A1, 22.04.1980. | |||

Авторы

Даты

2019-09-19—Публикация

2019-05-16—Подача