ас

Од

о

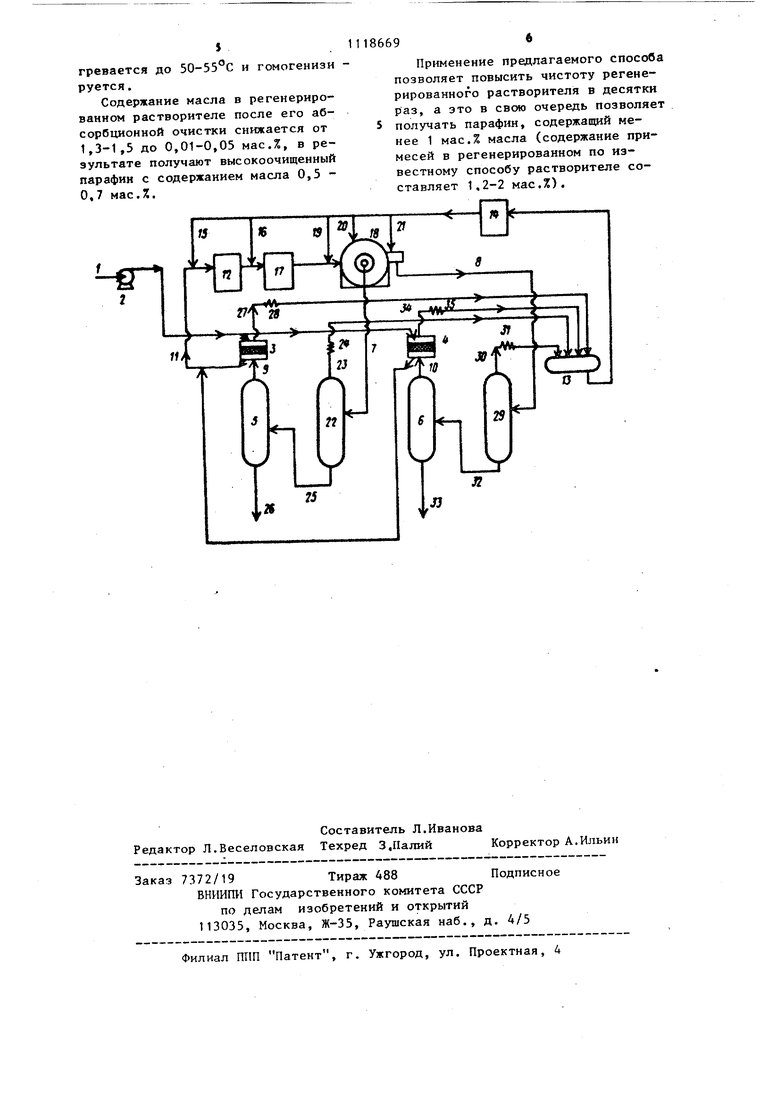

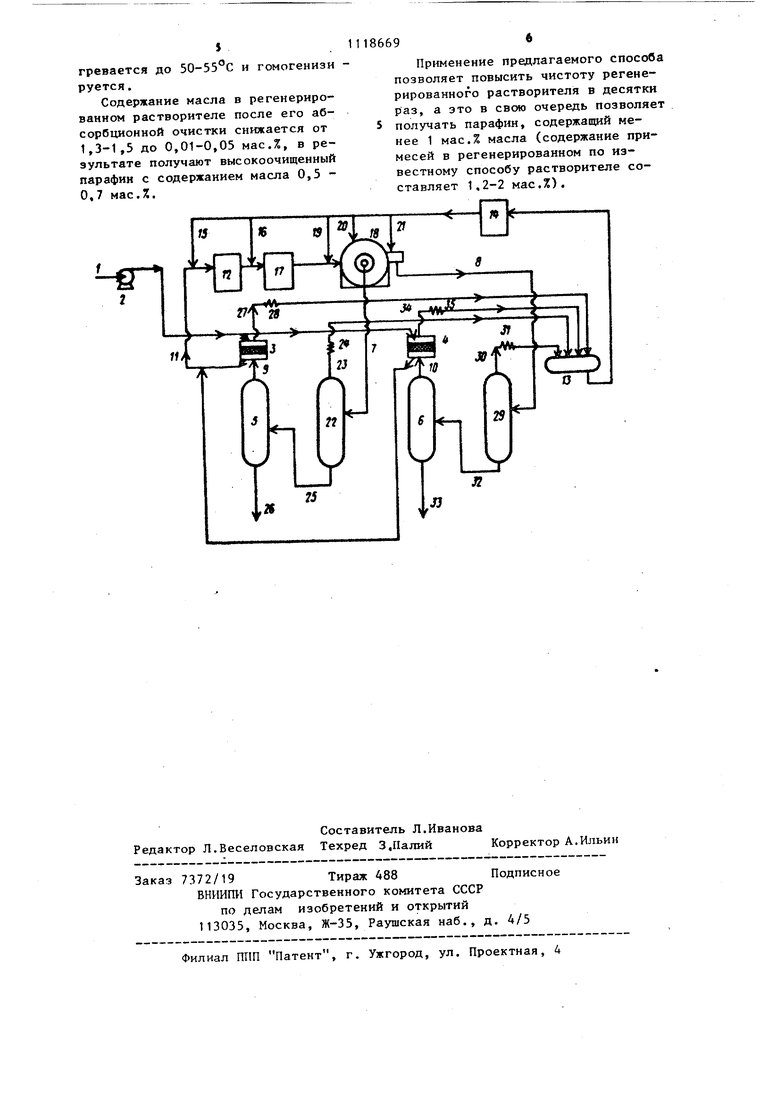

QO 1 Изобретение относится к технологии получения низкозастывающих минеральных масел путем их депарафинизации или получения твердых не тяных парафинов путем обезмасливания гачей и может найти применение в нефтеперерабатывающей промьгашенности. Известен способ осушки раствори теля в процессе депарафинизации, заключающийся в том, что влажный растворитель подают в верхнюю част сушильной колонны и обезвоживают его до содержания воды не более 1 мас,%. В качестве раств,орителя используют смесь 30-90 метилатилке на с толуолом или бензолом 1 j . Однако этот способ не позволяет получить простой перегонкой раство ритель с низким содержанием примесей нефтепродукта. Известен способ денарафинизации масел и обезмасливания гачей, за ключающийся в том, что сырье предв рительно нагревают до 70-80 С для гомогенизации, затем смешивают с растворителем, в серии холодильников и кристаллизаторов охлаждают до минус 10 - минус 20 С и подают в барабанные вакуум-фильтры, куда подают также порцию охлажденного чистого растворителя. Фильтрат (раствор депарафинированного масла) и осадок на фильтре (раствор гача или парафина) направляют на регенерацию, где 3-4ступенчатой ректификацией из этих потоков отгоняют растворитель, воз вращаемый затем вновь в систему смешением с сырьем и на фильтры 2 Однако несмотря на большую разницу температур кипения сьфья (начало кипения 280-350 С) и раствори теля (80-85°С) при регенерации последнего не удается простой отгонкой получить чистый растворитель и содержание масляных фракций в нем составляет от долей процента до 1-2 мас.%. Это связано с тем, что при многократной регенерации растворителя в замкнутом циклев нём накапливаются легкокипящие фракции сьфья (ким от 150-180 С де 300-350 С), создающие переходну фракцию между выкипанием растворителя и началом кипения сьфья. Кром того, бри регенерации паров растворителя не используется тепло кон 692 денсации паров, в то время как на предварительный подогрев сьфья затрачивается дорогостоящее тепло водяного пара. Целью изобретения является повышение частоты регенерированного растворителя, снижение содержания масла в парафине и сокращение затрат на предварительный нагрев сырья. Поставленная цель достигается тем, что согласно способу депарафинизации масел и обезмасливания гачей путем предварительного нагрева исходного сырья, смешения его с растворителем, охлаждения смеси, фильтрации охлажденной суспензии, регенерации растворителя с последующим возвратом растворителя на стадию смешения, нагрев сьфья ведут путем контактирования его в условиях абсорбции с парами регенерированного растворителя с последующей конденсацией растворителя. На чертеже представлена схема установки для осуществления способа. Способ реализуется следующим образом. Сырье по линии 1 насосом 2 подают одновременно в абсорбционные секции 3 и 4 колонн 5 и 6 вторых ступеней отгонки растворителя от раствора депарафинированного масла подаваемого по линии 7, и раствора гача (линия 8) соответственно. Абсорбировав все тяжелые примеси масла и гача из потока,паров растворителя, отводимых по линиям 9 и 10, и нагревшись за счет зтого до температуры бО-бЗ с, сьфье гомогенизируется и по линии 11 направляется в основной технологический процесс на первую ступень охлаждения 12, куда подают также из сборной емкости 13 чистого растворителя охлажденную в холодильнике 14 порцию растворителя (линия 15). Затем поток сырья в смеси со второй порцией растворителя, подаваемого по линии 16, пропускают через кристаллизаторы 17 и фильтр 18, куда порциями по линиям 19, 20 и 21 подают на разбавление и промывку холодный растворитель. После фильтрации раствор депарафинированного масла (линия 7) направляют на первую ступень отгона 22 растворителя, откуда пары регенерированного растворителя 3 по линии 23 через конденсатор 24 направляют в сборную емкость 13 чистого растворителя. Далее частич но упаренньй раствор депарафинированного масла по линии 25 направ ляют в следующую ступень отпарки 5 с низа, которой отводят готовое мас ло 26, а пары растворителя из нее по линии 9 выводят в абсорбционную секцию 3, Очищенные здесь абсорбцией от примесей масла пары по линии 27 через конденсатор 28 направ ляют в ту же емкость 13, Раствор гача (линия 8) после фильтрации аналогичным образом пропускают через первую ступень отгона 29. Затем отогнанные пары растворителя по линии 30 через кон денсатор 31 направляют в сборную емкость 13. Частично упаренный раствор гача (линия 32) направляют на вторую ступень отгона 6, с низа которой по линии 33 выводят гач, а с верха по линии 10 - поток растворителя, который пропускают через абсорбционную секцию 4, где сырьем абсорбируют тяжелые примеси масла в парах. Очищенные пары растворителя по линии 34через кон денсатор 35 направляют в емкость 13. Пример 1. Поток сырья депарафинизации (фракция 350-420°С) с температурой 45°С пропускают как абсорбент через абсорбционную секцию (слой насадки из многослойной тонкой сетки) и контактируют в соотношении 2:1 с потоком паров регенерированного растворителя из раствора депмасла, имеющих температуру 80-85 С и содержащих около 1,3 мас.% масляных примесей. Сырье, поглотившее (абсорбировавшее) масляные примеси из потока паров растворителя до их конечного содержания 0,06% и нагретое при эт до 55 С, является гомогенизированньм и не требует поэтому специального подогрева в паровом теплообме нике. Гомогенизированное сырье смещивают с охлажденным до -10 С раство рителем (в соотношении 1:1,5) и охлаждают в холодильнике до . Эту смесь еще раз смещивают с охдажденным до -20 С растворителем (в соотношении 1:1), охлаждают в кристаллизаторах до (-20) - (-25) 69 и суспензию направляют в вакуумфильтры для разделения на раствор депмасла и лепешку гача. Раствор депмасла после использования холода при охлаждении сырья нагревают до 80-90 С и направляют на регенерацию растворителя в ректификационные колонны первой и второй ступени, где отгоняют соответственно 50 и 40% растворителя, а оставшиеся 10% отпаривают паром в , стриппинг-колоннах. Пары регенерированного в колонне 2-й. ступени растворителя направляют в абсорбционную секцию для контакта с потоком сырья, как указано выше, и получают очищенный регенерированный растворитель (содержание масла 0,06 мас.%). Чистый регенерированный растворитель используют для промывки лепешек гача или парафина в вакуумфильтрах. Промытую лепешку гача смешивают с новой порцией растворителя и раствор гача нагревают до 85с и направляют на регенерацию растворителя в двух ректификационньк колоннах, в первой из которых отгоняют 45-50% растворителя, а во второй 40-45%. Пары растворителя из второй колонны, содержащие до 1,5 мас.% масляных примесей (гача), с температурой 80-85 С пропускают через абсорбционную секцию, где в качестве абсорбента используют также свежее сырье. Последнее поглощает (абсорбирует) примеси из потока паров и нагревается до 50-55 С. Гомогенизированное сырье поступает на депарафинизацию. Пары растворителя после абсорбционной очистки с содержанием масла (гача) 0,01 мас.% конденсируют и направляют в емкость чистого растворителяi Пример 2. По схеме, описанной в примере 1, ведут обезмасливание гача депарафинизации с целью получения парафина. Процесс проводят при условиях примера 1 за исключением температур охлаждения и фильтрации суспензии, которые в этом случае равны +5 - . В абсорбционные секции в качестве абсорбента направляют гач, где он абсорбирует масляные фракции из потоков паров-растворителя, нагревается до 50-55°С и гомогенизи руется.

Содержание масла в регенерированном растворителе после его абсорбционной очистки снижается от 1,3-1,5 до 0,01-0,05 мас.%, в результате получают высокоочищенный парафин с содержанием масла 0,5 0,7 мас.%.

Применение предлагаемого способа позволяет повысить чистоту регенерированного растворителя в десятки раз, а это в свою очередь позволяет получать парафин, содержавши менее 1 мас.% масла (содержание примесей в регенерированном по известному способу растворителе составляет 1,2-2 мас.%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| Способ регенерации растворителя в процессах депарафинизации и обезмасливания | 2024 |

|

RU2834872C1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1984 |

|

SU1227654A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2019 |

|

RU2700701C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ И ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ | 2004 |

|

RU2272069C1 |

СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ И ОБЕЗМАСЛИВАНИЯ ГАЧЕЙ путем предварительного нагрева исходного сырья, смешения его с растворителем, охлаждения смеси, фильтрации охлажденной суспензии, регенерации растворителя с последующим возвратом растворителя на стадию смешения, отличающийся тем, что, с целью повыпения чистоты реге нерированного растворителя, снижения содержания масла в парафине и сокращения затрат тепла на нагрев сырья, нагрев сьфья ведут контактированием его в условиях абсорбции с парами регенерированньго растворителя с последующей конденсацией с « растворителя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ осушки растворителя | 1975 |

|

SU615940A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Черножуков Н.И | |||

| Технология переработки нефти и газа | |||

| М., Химия, 1978, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

1984-10-15—Публикация

1982-05-27—Подача