I

Изобретение относится к термообработке деталей и материалов в вакууме и может быть использовано в металлургии, электронной и радиопромьпнленности и других отраслях техники при обработке в вакууме деталей и материалов, в том числе изделий из ленточных магнитных материалов.

При эксплуатации промьанленных вакуумных установок неизбежно натекание в откачиваемый объем вредных газов через многочисленные разборные фланцевые соединения (насосов с трубопроводами, откачиваемого объема с трубопроводами и крышками загрузочного проема и др.) и вводы (для электронагревателей, термопар и д с уплотнительными прокладка.ми. Эти газы вызывают изменение физических свойств и окисление обрабатываемых изделий. Например, при термообработке изделий из прецизионных магнитных сплавов вредными газами являются кислород, азот, окись углерода и пары воды, для изделий из нержавеющих сталей - только кислород и т. д.

Это в особенности относится к устройствам с большим периметром вакуумных соединений (например вакуумные печи МПВ-3, СЭВ и др).

Для иск.тючения воздействия вредных газов, натекающих в откачиваемый объем из атмосферы через фланцевые соединения и вво.а,ы. при термообработке изделий .в вакууме применяют различные способы повьпцения чистоты вакуума.

Под чистотой вакуу.ма подразумевается умеиьи ение в откачиваемом объеме при работающих насосах парциального давления вредных газов, вызывающих окисление и другие изменения физических свойств обрабатываемого материала в процессе вакуу.мной термообработки.

Известен способ повышения чистоты вакуума, состоящий в том, что в зазорах между кольцевыми выступами и кольцевыми пазами фланцевых соединений вакуумной ус15тановки с помощью форвакуумного насоса создается промежуточный низкий вакуум порядка 10 тора, который снижает натекание вредных газов из окружающей атмосферы в откачиваемый объем через флан20 цевые соединения вакуумной установки.

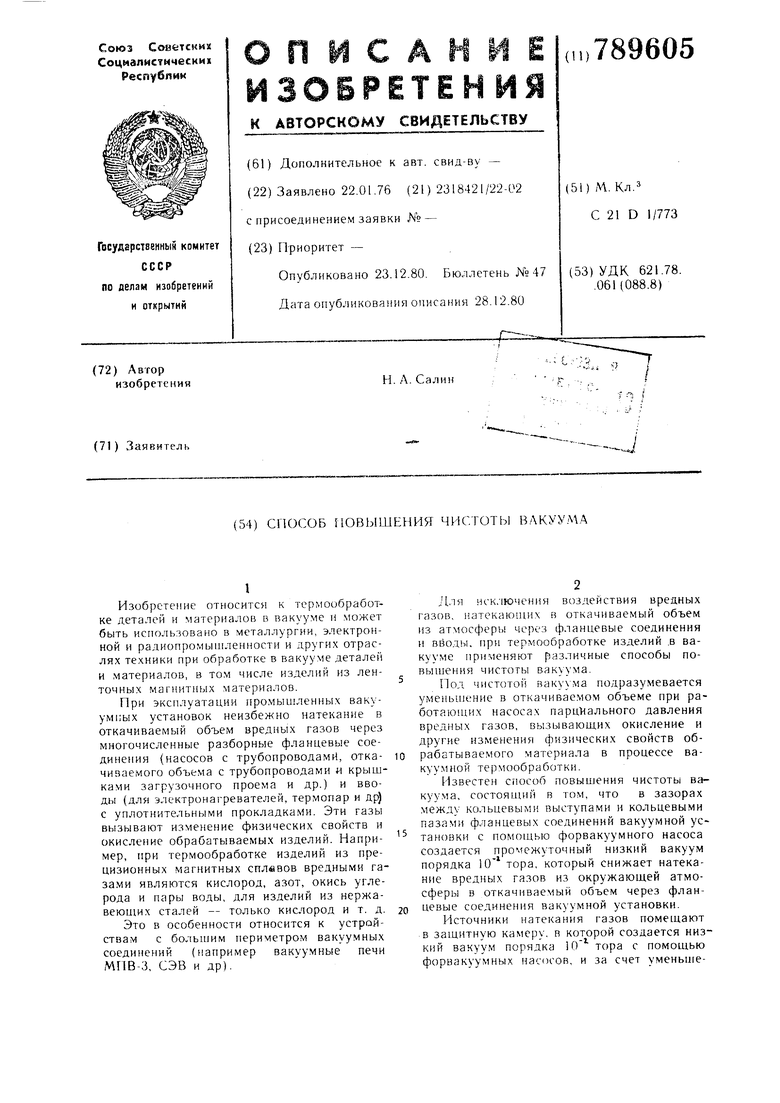

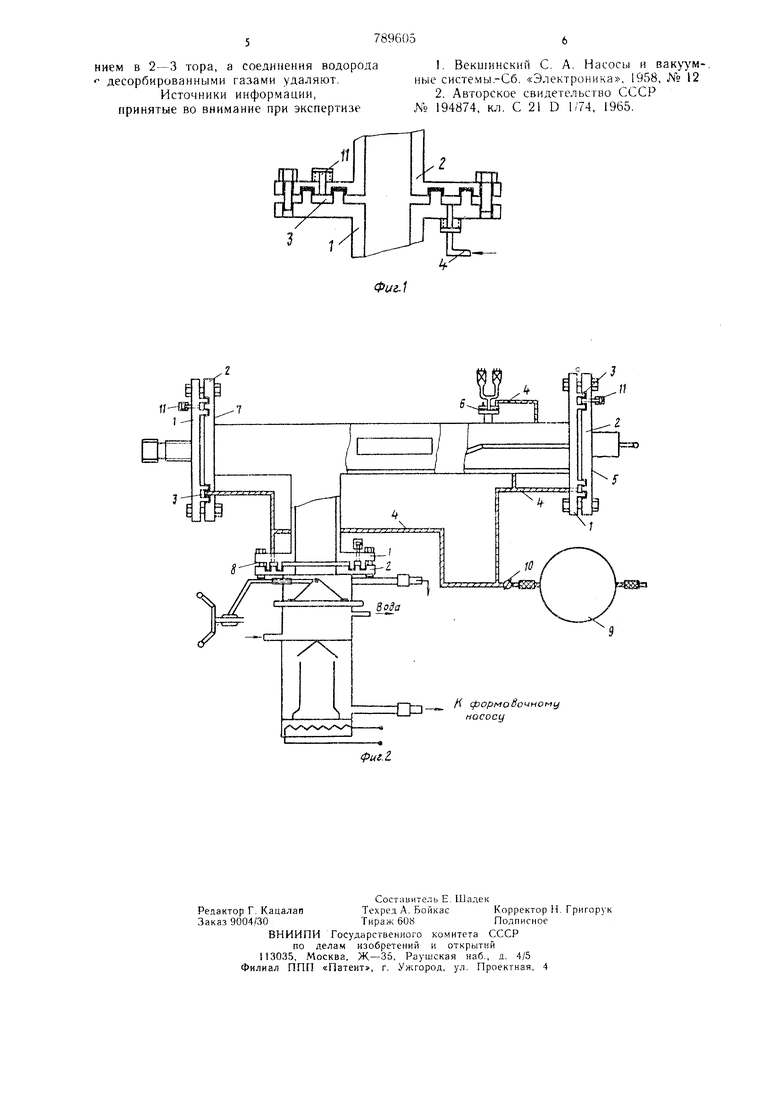

Источники натекания газов помещают в защитную камеру, в которой создается низкий вакуум порядка тора с помощью форвакуумных насосов, и за счет умеиынеНИИ давления между откачиваемым объемом и давлением в объеме защитной камеры снижается натекание газов из атмосферы в откачиваемый объем IJ. Наиболее близким к предлагаемому но технической сущности является способ, при котором элементы вакуумной установки помендают в запштную камеру, заполнеиную инертным газом; в откачиваемый объем вследствие натекания через соединения попадают молекулы инертного газа, что обеспечивает безокислитеЛьный нагрев изделий {2. Однако эти способы не исключают полностью воздействия вредных газов в рабочем объеме, так как последние попадают в него не только вследствие натекания через вакуумные соединения, но i за счет выделения их с внутренних стенок рабочей камеры, из футеровки, а также с материалов, подлежаuwx термообработке. Кроме того, для создания в заидитной камере низкого вакуума (порядка ), а также для удержания в камере инертного газа с постоянным давлением требуется громоздкая и с; ожная конструкция с герметизацией вращаю цихся валов, электрических вводов, затворов и др. Для заполнения и работы запдитной камеры необходим большой расход инертного газа. Це;1ь изобретения - исключение натекания вредных газов извне и в.1ияння десорбированных в откачиваемом объеме газов. Поставленная цель достигается тем, чтО в зазоры фланцевых соединений подают во дород с избыточным давлением 2-3 тора, соединения которого с десорбированными газами затем удаляют. Благодаря этому в откачивае.мый объем вакуумной установки в процессе обработки через вакуумные сое динения может проникать восстановительный газ-водород, и его соединения с десор бированными газами (кислородом, азотом и др.) удаляются из откачиваемого объема насосами. Таким образом исключается длительное соприкосновение нагретых изделий с вредными газами и обеспечивается более высокая чистота вакуума (среды, окружающей нагретые детали), чем при известных способах. На фиг. 1 изображепы фланцевые соединения; на фиг. 2 - установка, общий вид, Фланцевое соединение содержит два кольцевых выступа 1 и два кольцевых паза 2, образующих во фланцевых соединениях зазор 3, служащий для заполнения водородом, который используется вместо защитной камеры. Водород попадает в зазор 3 через трубку 4, которая присоединяется к входному отверстию на фланце с помощью «акидной гайки. В установке для термообработки деталей и материалов в ва кууме используются зазоры фланцевых соединении в качестве защитных зон, заполняемых водородом. На фиг. 2 показаны фланцевые с()единения; загрузочного отверстия с корпусом вакуумной печи 5, ввода для измерения вакуума 6, задней стенки с корпусом печи 7, трубопровода, соединяющего откачиваемый объем вакуумной печи с диффузионным насосом 8. Для впуска водорода в зазоры 3 через трубки 4 из емкости 9, расположенной вне рабочего помещения, слу жит ран 10. Воздух из соединительных трубок 4 до ниппеля 11 удаляется путем промывки трубок водородом с открытым колпачком ниппеля 11. Избыточное давление водорода в зазорах составляет 2-3 тора. Обработка деталей и .материалов по данному способу производится следующим образом. Из емкости 9 в трубки 4 и по ним в зазоры 3 подают под избыточным давлением 0,1-0,15 кг/см водород для промывки системы. Для этого сви 1чивают колпачки ниппелей 11 и открывают кран 10. По истечении 15---20 с колпачки ниппелей завинчивают, и в заборах 3 с но.мощью редуктора устанавливается избыточное давление водорода в 2-3 тора. После загрузки /Лталей и .материалов в откачиваемый объем крыщки загрузочного отверстия закрывают и производят откачку воздуха с помощью вакуумных насосов до давления 10 тора. Избыточное давление водорода в зазорах фланцевых соединений поддерживают не только в течение всего процесса термообработки, но и в перерывах между режимами. Температура термообработки изделий устанавливается в зависимости от свойств обрабатываемого изделия. Общий расход водорода при работающих и диффузионных насосах в течение 5-6 ч непрерывной работы составляет не более 5-4 л, что исключает образование в помещении взрывоопасной смеси и не вызывает опасения при работе с водородом. Предлагаемый способ повышения чистоты вакуума обеспечивает повыщение выхода годного, улучщение качества изделий (образцы магнитопроводов, например, получаются с более узким разбросом в свойствах, а детали из нержавеющей стали - без окисной пленки). Формула изобретения Способ повыщения чистоты вакуума, включающий создание защитной зоны в зазорах фланцевых соединений вакуумных ус тановок, отличающийся тем, что, с целью исключения натекания вредных газов извне и влияния десорбированных в откачивае.мом объеме газов, в зазоры фланцевых соединений подают водород с избыточным давлением в 2-3 тора, а соединения водорода десорбированными газами удаляют.

Источники информации, принятые во внимание при экспертизе

. Векшинский С. А. Насосы и вак мные системы.-Сб. «Электроника, 1958, N° 12

2. Авторское свидетельство СССР „№ 194874, кл. С 21 D 1/74, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения чистоты вакуума илиКОНТРОлиРуЕМОй АТМОСфЕРы пРи TEPMO-ОбРАбОТКЕ дЕТАлЕй | 1976 |

|

SU846582A1 |

| ВВОД ДВИЖЕНИЯ ШТОКА В ГЕРМЕТИЧНУЮ КАМЕРУ | 2009 |

|

RU2413891C2 |

| УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ ПОЛИМЕРНЫХ ПЛЕНОК ТЯЖЕЛЫМИ ИОНАМИ | 1999 |

|

RU2169038C2 |

| Высоковакуумная система промышленных и лабораторных установок | 2022 |

|

RU2789162C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2061764C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2083687C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2394935C2 |

| СПОСОБ СБОРА РТУТИ В ТЕХНОЛОГИЧЕСКОЙ КАМЕРЕ УСТАНОВКИ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2071985C1 |

| Способ термической обработки изделий | 1981 |

|

SU1014932A1 |

| Способ получения вакуума | 1981 |

|

SU954601A1 |

Авторы

Даты

1980-12-23—Публикация

1976-01-22—Подача