1

К.

,(f 2J/ // В 7

ФФ Ф п1пФФФФФпЁ

ОтцДя ФФФФ ф1епФФФФ рр Гл „ /.. iJ I. -J

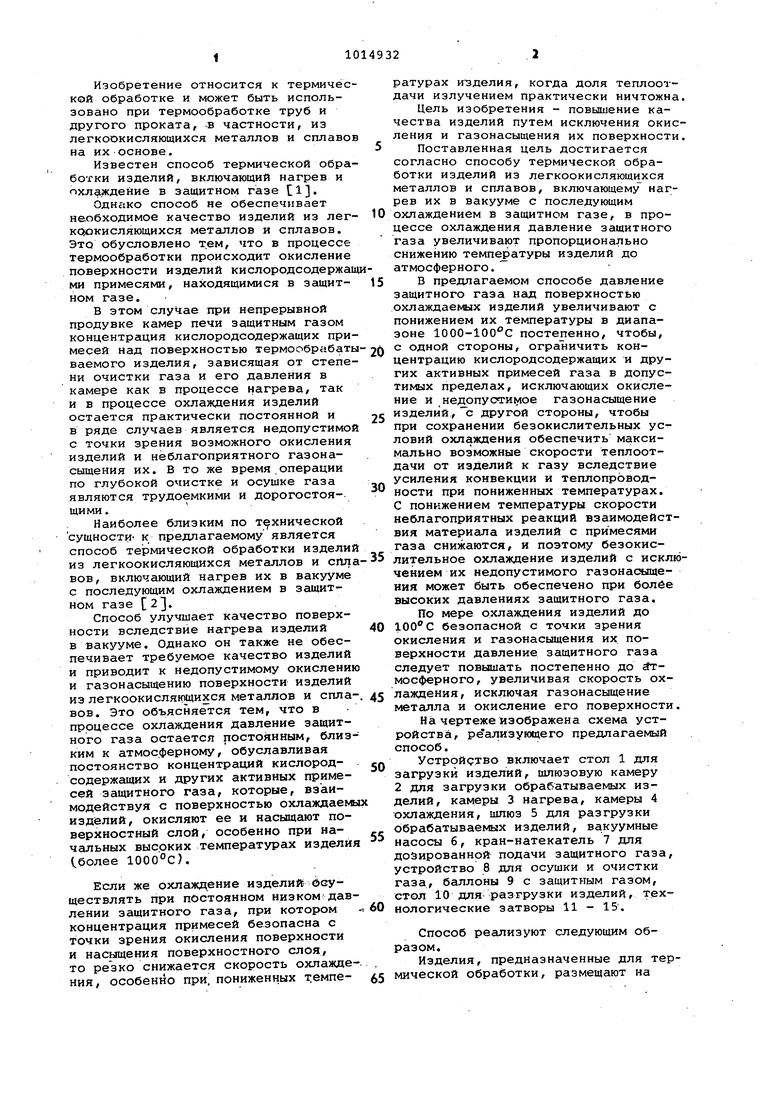

3.,J2&JCX3I Изобретение относится к термиче кой обработке и может быть использовано при термообработке труб и другого проката, в частности, из легкоокисляющихся металлов и сплаво на их основе. Известен способ термической обра ботки изделий, включающий нагрев и охлаждение в защитном газе t1. Однако способ не обеспечивает необходимое качество изделий из лег коокисляющихся металлов и сплавов. Это обусловлено т,ем, что в процессе термообработки происходит окисление поверхности изделий кислородсодержа ми примесями, находящимися в защитном газе. В этом случае при непрерывной продувке камер печи защитным газом концентрация кислородсодержащих при месей над поверхностью термообрабат ваемого изделия, зависящая от степе ни очистки газа и его давления в камере как в процессе нагрева, так и в процессе охлаждения изделий остается практически постоянной и в ряде случаев является недопустимо с точки зрения возможного окисления изделий и неблагоприятного газонасыщения их. В то же время.операции по глубокой очистке и осушке газа являются трудоемкими и дорогостоящими. Наиболее близким по технической сущности- к предлагаемому является способ термической обработки издели из легкоокисляющихся металлов и спл ВОВ, включающий нагрев их в вакууме с последующим охлаждением в защитном газе 2. Способ улучшает качество поверхности вследствие нагрева изделий в вакууме. Однако он также не обеспечивает требуемое качество изделий и приводит к недопустимому окислени и газонасыщению псэверхности изделий из легкоокисляющихся металлов и спла ВОВ. Это объясняется тем, что в процессе охлаждения Давление защитного газа остается постоянным, близ ким к атмосферному, обуславливая постоянство концентраций кислородсодержащих и других активных примесей защитного газа, которые, взаимодействуя с поверхностью охлаждаем изделий, окисляют ее и насыщают поверхностный слой, особенно при начальных высоких температурах издели (более 1000°С). Если же охлаждение изделий Осуществлять при пбстоянном низком дав лении защитного газа, при котором концентрация примесей безопасна с точки зрения окисления поверхности и насыщения поверхностного слоя, то резко снижается скорость охлажде ния, особенно при пониженных iieMneратурах изделия, когда доля теплоотдачи излучением практически ничтожна, Цель изобретения - повышение качества изделий путем исключения окисления и газонасыщения их поверхности. Поставленная цель достигается согласно способу термической обработки изделий из легкоокисляющихся металлов и сплавов, включающему нагрев их Б вакууме с последующим охлаждением в защитном газе, в процессе охлаждения давление защитного газа увеличивают пропорционально снижению температуры изделий до атмосферного. В предлагаемом способе давление защитного газа над поверхностью охлаждаемых изделий увеличивают с понижением их температуры в диапазоне ЮОО-ЮО с постепенно, чтобы, с одной стороны, ограничить концентрацию кислородсодержащих и других активных примесей газа в допустимых пределах, исключающих окисление и недопустимое газонасыщение изделий,с другой стороны, чтобы при сохранении безокислительных условий охлаждения обеспечить максимально возможные скорости теплоотдачи от изделий к газу вследствие усиления конвекции и теплопроводности при пониженных температурах. С понижением температуры скорости неблагоприятных реакций взаимодействия материала изделий с примесями газа снижаются, и поэтому безокислительное охлаждение изделий с исключением их недопустимого газонасыщения может быть обеспечено при более высоких давлениях защитного газа. По мере охлаждения изделий до безопасной с точки зрения окисления и газонасыщения их. поверхности давление защитного газа следует повышать постепенно до с№мосферного, увеличивая скорость охлаждения, исключая газонасыщение металла и окисление его поверхности. На чертеже изображена схема устройства, реализующего предлагаемый способ. Устройство включает стол 1 для загрузки изделий, шлюзовую камеру 2 для загрузки обрабатываемых изделий, камеры 3 нагрева, камеры 4 охлаждения, шлюз 5 для разгрузки обрабатываемых изделий, вакуумные насосы 6, кран-натекатель 7 для дозированной подачи защитного газа, устройство 8 для осушки и очистки газа, баллоны 9 с защитным газом, стол 10 для; разгрузки изделий, технологические затворы 11 - 15. Способ реализуют следующим образом. Изделия, предназначенные для термической обработки, размещают на столе 1 загрузки. В ишюзовой камерь поддерживают атмосферное давление. При загрузке открывают технологический затвор 11 и садку изделий на роликах или при помощи какоголибо другого механизма перемещают в шлюзовую камеру, загрузки. В это времй в камерах нагрева и охлаждения давление 1,33-10Па. Закрывают технологический затвор 11 и производят откачку шлюзовой камеры до необходимого вакуума. Затем открывают технологический затвор 12 и осадку изделий перемещают в камеру нагрева, где производят нагрев изделий до заданной температуры после чего открывают затвор 13 л изделия перемещают в камеру охлаждения. В процессе охлаждения издели открывают кран-натекатель, через ко торый осуществляют дозированную подачу защитного таза, поступающего через устройство для осушки и очист ки из бсшлона с защитным газом. Защитный газ подают в таких дозах, чтобы давление в камере изменялось в соответствии со снижением температуры. Дозированную подачу защитного га за в зависимости от температуры охлаждаемых изделий можно осуществлят с помощью автоматического программн го устройства (не показано). По мере снижения температуры изделий до уровней, при которых безопасными становятся концентрации при месей подаваемого газа, подачу защи ного газа увеличивают до атмосферно давления. После охлаждения изделий в камере охлаждения до 100°С открывают технологический затвор 14 и садку изделий перемещают в шлюз для разгрузки. Во время перемещения садки кран-натекатель перекрывают. Для выгрузки термообработанных изделий на воздух технологический затвор 14 закрывают, в шлюз для разгрузки напускают возух и через технологический затвор 15 садКУ изделий выдают на стол для разгрузки. В процессе охлаждения изделий вакуумный насос камеры охлаждения перекрыт: либо работает при давлении в KaNKpe, базопасном с точки .зрения натекания воздуха в камеру через неплотности. В момент перемещения садки из ка«-меры охлаждения в шлюз для разгрузки изделий, а также во время закрытия затвора 14, камеры охлаждения откачивается до рабочего вакуума. Благодаря этому последующее открытие затвора 13 для перемещения очередной садки из Кс1меры нагрева в камеру охлаждения уже безопасно с точки зрения попадания части защитного газа в объем камеры нагрева. Описанный рабочий цикл повторяется периодически. Предлагаемый способ по сравнению с известным позволит исключить окисление поверхности изделия (после термообработки поверхность изделия светлая, блестящая, без следов окисления и предотвратить газонасыщение, что в свою очередь повысит качество термообработки изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2061764C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2083687C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ИЗДЕЛИЙ | 1972 |

|

SU428023A1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ДЛЯТЕРМООБРАБОТКИ И ПРАВКИ ПРОКАТНЫХИЗДЕЛИЙ В ВАКУУМЕ1.9 | 1971 |

|

SU432207A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU376459A1 |

| Электропечь для термообработки изделий | 1986 |

|

SU1435904A1 |

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

| УСТАНОВКА ДЛЯ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ И СПОСОБ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ С ЕЕ ПОМОЩЬЮ | 2013 |

|

RU2553745C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2560898C2 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ из легкоокисляющихся металлов и сплавов, включающий нагрев их в вакууме с последующим охлаждвнием в Зсшщтном газе, о т л и ч а ю щ и и с я тем, что, с целью повышения качества изделий путем исклю чения окисления и газонасыще ия их поверхности, в процессе охлаждения давление защитного газа увеличивают пропорционально снижению температуры изделий до атмосферного. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ткач В.И | |||

| и др | |||

| .Исследование безокйслительной термической обработки руд в роликовой печи | |||

| Известия вузов | |||

| Черная металлургия, 1975, № 6, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лейканд М.С., Вакуумные электрические печи | |||

| М., Энергия, 1968, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| ICcU:;;-:. | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-07—Подача