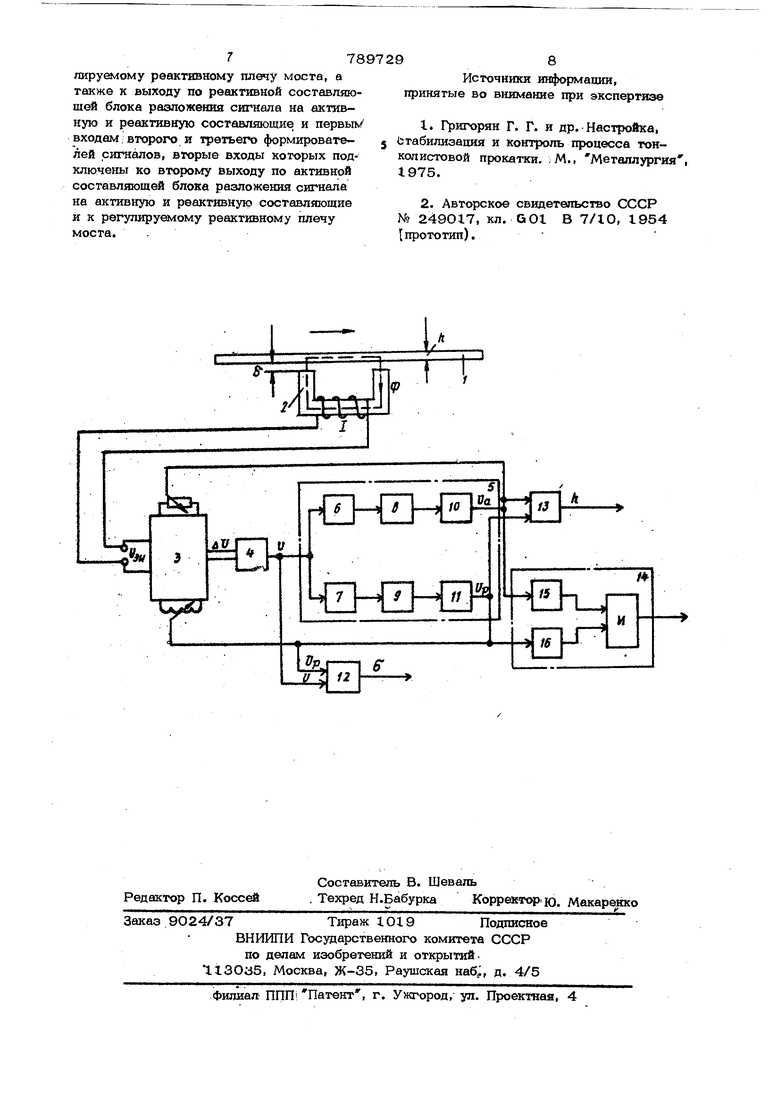

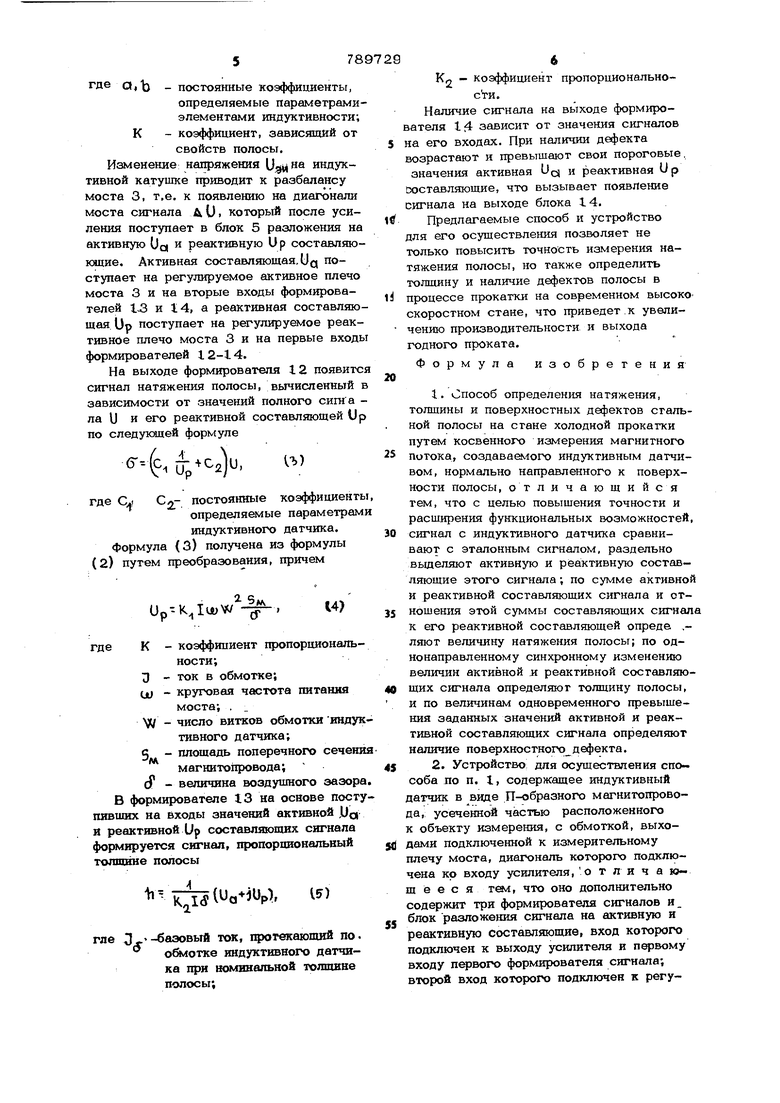

37 рыве полос, и снижает точность измерений. Цель изобретения - повышение точнос и расширение функциональных возможностей измерения натяжения толщинь. Указанная цель достигается тем, что в процессе прокатки сигнал с индуктивного датчика сравнивают с эталонным сигналом, раздельно вылеляют активную и реактивную составляющие этого сигналаJ по сумме активной и реактивной составляющих сигнала и отношения этой суммы составляющих сигнала к его; реактивной составляющей определяют величину натяжения полосы; по однонаправленному синхронному изменению величин активной и реактивной составляющих сигнала определяют толщину полосы, и по величинам одновременного превышения заданных значений активной и реактивной составляющих сигнала опре деляют наличие поверхностного дефекта. Устройство для осуществления заявленного способа, содержащее индуктивны датчик в виде П-образного магнитопровода, усеченной .частью расположенного к объекту измерения, с обмоткой, выходами подключенной к измерительному плечу моста, диагональ которого подключена ко входу усилителя, дополнительно содержит три формирователя., сигналов и блок разложения сигнала на активную и реактивную составляющие, вход которо го подключен к выходу усилителя и первому входу первого формирователя сигна ла; второй вход которого подключен к регулируемому реактивному плечу мос та, а также к выходу по реактивной сос тавляющей блока разложения сигнала на активную и реактивную составляющие и первым входам второго и третьего формирователей сигналов, вторые входы ко торых подключены ко второму выходу по активной составляющей блока разложения сигнала на активную и .реактивную составляющие и к регулируемому реактивно му плечу моста, На чертеже представлена блок-схемй предлагаемого устройства. С одной стороны полосы 1 установле кнд1ктивный датчик 2 в ввде П-образно го магнитопровода с обмоткой, усеченно частью расположенного к полосе соединенного с измерительным плечом моста 3. Устройство определения натяжения. гелпшны и поверхностных дефектов содержит усилитель 4, блок 5 разложения сигнала с датчика на активную и реактивную составляющие, в составе фаэо9чувствительных индикаторов 6 и 7, преобразователей 8 и 9 напряжениечастота и исполнительных узлов tO, II регулировки составляющих сигнала, три формирователя сигналов, из которых первый 12 формирует сигнал, пропораиальный натяжению; второй 13 формирует сигнал, пропорциональный толщине; третий формирователь сигнала 14, в составе пороговых элементов 15 иt6 и И формирует сигнал, пропорциональный наличию дефекта, причем выходы индуктивного датчика. 2 подключены к измерительному плечу моста 3, диагональ которого подключена к усилителю 4, выходом подключенного к первому входу первого формирователя 12 сигнала и входу блока 5 разложения сигнала на активную и реактивную составляющие, первый выход которого по реактивной составляющей подключен к регулируемому реактивному плечу моста 3 и к первым входам второго (13) и третьего (14) формирователей сигналов, вторые входы которых подключены ко второму выходу по активной составляющей блока 5 и регулируемому активному плечу моста 3. Устройство работает следукяцим образом. До начала измерения с одной стороны полосы I, имеющей толщину 4i , устанавливают П-образный магнитопровод с обмоткой датчика 2, причем зазор между полосой и электромагнитом может составлять около 20 мм. Величина магнитного потока Ф, создаваемая индуктивным датчиком, зависит от магнитной проницаемости металла ,ytl. Относительное изменение магнитной проницаемости и механическое напряжение G связаны зависимостью -- 1 где ц - начальная магнитная проницаемость;АО - начальная магнитострикцяя. Изменение магнитной проницаемости Jt| в результате изменения натяжения вызы- вает изменение магнитного потока С| , что приводит к появлению напряжения на измерительном плече моста 3, зависящее от механического напряжения 0 и величины воздуишого зазора (f -между индуктивным датчиком 2 и поверхностью полосы t: Кбч-а где 0,13 - постоянные коэффициенты, определяемые параметрами элементами индуктивности; К - коэффициент, зависящий от свойств полосы. Изменение напряжения индуктивной катушке приводит к разбалансу моста 3, т.е. к появлению на диагонали моста сигнала &Ui который после усиления поступает в блок 5 разложения на активную Oq и реактивную Up составляю кщие. Активная составляющая, UQ поступает на регулируемое активное плечо моста 3 и на вторые входы формирователей 1 и 14, а реактивная составляю щая Up поступает на регулируемое реактивное плечо моста 3 и на первые входы формирователей 12-14. На выходе формирователя 12 появитс сигнал натяжения полосы, вычисленный зависимости от значений полного сига а ла и и его реактивной составляющей Up по следукиией формуле -(f-1 )u, -ь) где О,; Сл- постоянные коэффициенты определяемые параметрам индуктивного датчика. Формула (3) получена из формулы (2) путем преобразования, причем 1 5«л Up--K,Iu;W -коэффициент пропорциональности;-ток в обмотке; -круговая частота питания моста; . -число витков обмотки индук тивного датчика; 5 - площадь поперечного сечени магнитогфовода; (f - величина воздущного зазора В формирователе 13 на основе посту пивших на бходы значений активной JJ0 и реактивной Up составляющих сигнала формируется сигнал, пропороиональвый толщине полосы гле О -базовый ток, прогекающий по. индуктивного датчика при номинальной толщине полосы; 78 6 К2 - коэффициен пропорциональноНаличие сигнала на выходе формирователя 14 зависит ог значения сигналов на его входах. При наличии дефекта возрастают и превышают свои пороговые, значения активная UQ и реактивная Up 1х)ставляющие, что вызывает появление сигнала на выходе блока 14. Предлагаемые способ и устройство для его осуществления позволяет не только повысить точность измерения натяжения полосы, но также определить толщину и наличие дефектов полосы в процессе прокатки на современном высокО скоростном стане, что приведет,к увеличению производительности и выхода годного проката. Формула изобретения 1.Способ определения натяжения, толщины и поверхностных дефектов стальной полосы на стане холодной прокатки путем косвенного измерения магнитного потока, создаваач-юго индуктивным датчивом, нормально направленного к поверхности полосы, отличающи йся тем, что с целью повышения точности и расширения функциональных возможностей, сигнал с индуктивного датчика сравнивают с эталонным сигналом, раздельно вьщеляют активную и рёа ктивную составляющие этого сигнала; по сумме активной и реактивной составляющих сигнала и отношения этой суммы составляющих сигнала к его реактивной составляющей опреде .ляют величину натяжения полосы; по однонаправленному синхронному изменению величин активной и реактивной составляющих сигнала определяют толщину полосы, и по величинам одновременного превышения заданных значений активной и реактивной составляющих сигнала определяют наличие поверхностного дефекта. 2.Устройство для осуществления спо соба по п. I, содержащее индуктивный атчик в виде П-сбразного магнитопровоа,: усеченной частью расположенного объекту измерения, с обмоткой, выхоами подключенной к измерительному лечу моста, диагональ которюго подклюена ко входу усилителя, о т л и ч а е с я т&л, что оно дополнительно одержит три формирователя сигналов и блок разложения сигнала на активную и еактивную составляющие, вход которого одключен к выходу усилителя и первому входу первого формирователя сигнала; второй вход которого подключен к регулируемому реактивному плечу моста, а также к выходу по реактивной составляющей блока разложения сигнала на активную и реактивную составляющие и первыь/ входам; второго и третьего формирователей сигналов, вторые входы которых подключены ко второму выходу по активной составляющей блока разложения сигнала на активную и реактивную составляющие И к регулируемому реактивному плечу моста. . 78 98 Источники информашш, принятые во внимание при экспертизе 1.Григорян Г. Г. и др. Настройка, Стабилизация и контроль процесса тонколистовой прокатки. .М., Металлургия, 1975. 2.Авторское свидетельство СССР N 249О17, кл. QOI В 7/1О, 1954 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для улучшения коммутации коллекторных электрических машин постоянного тока | 1981 |

|

SU955381A1 |

| Электропривод с асинхронным короткозамкнутым двигателем | 1976 |

|

SU615584A1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УДЕЛЬНЫХ ПОТЕРЬ В АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2029313C1 |

| Инвертор | 1985 |

|

SU1418875A1 |

| СНАРЯД-ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ В СТЕНКАХ ВНУТРИ ТРУБОПРОВОДА | 2003 |

|

RU2265816C2 |

| Электромагнитный дефектоскоп | 1981 |

|

SU1019303A1 |

| ТОКОВИХРЕВОЙ ДЕФЕКТОСКОПiiAVtHTiiO-^;::^:нд;|; | 1972 |

|

SU352481A1 |

| Устройство для моделирования аккумулирующей электростанции | 1986 |

|

SU1453423A1 |

| Устройство для регулирования натяжения полосы при смотке в рулон | 1982 |

|

SU1044362A2 |

| Устройство для моделирования электромагнитных процессов в асинхронных машинах | 1989 |

|

SU1681315A1 |

Va

13

to

ЛУ

47

т

/

±к

11

Авторы

Даты

1980-12-23—Публикация

1977-08-22—Подача