Изобретение относится к магнитным измерениям и может быть использовано в металлургической и электротехнической промышленности для оценки качества рулонной анизотропной электротехнической стали.

Известно устройство для определения магнитных свойств анизотропной электротехнической стали, называемое аппаратом Эпштейна. Аппарат состоит из четырех катушек, расположенных так, что они образуют стороны квадрата. Пакеты электротехнической стали помещают в катушки и собирают так, чтобы они плотно примыкали друг к другу и образовывали замкнутую магнитную цепь. Полосы вырезаются из анизотропной электротехнической стали вдоль направления прокатки, что позволяет определять магнитную индукцию и удельные потери в этом направлении, являющемся направлением наилучшего намагничивания. Применение аппарата Эпштейна позволяет получить высокую точность измерений, поэтому его используют для проведения аттестационных испытаний готовой стали.

Аттестационные испытания рулонной электротехнической стали предусматривают отбор проб от начала и от конца рулона, определение их магнитных свойств на аппарате Эпштейна и аттестацию всего рулона по худшему результату. Так как ухудшение магнитных свойств наблюдается чаще всего на концах рулона, то применение аппарата Эпштейна приводит к занижению марочности стали. В то же время традиционные методы контроля не позволяют выявить участки с плохими магнитными свойствами внутри рулона, что не исключает попадания брака в годный металл. Кроме того, измерения с помощью аппарата Эпштейна требуют отбора проб от готового металла, а также значительных затрат времени и труда на проведение испытаний.

Поэтому важно иметь возможность для быстрого определения магнитных свойств в любой точке полосы, а еще лучше производить такой контроль непрерывно. Для решения этой задачи используются устройства неразрушающего контроля магнитных свойств электротехнических сталей, обладающие намного меньшим временем контроля по сравнению с аппаратом Эпштейна. Наиболее близким по технической сущности к заявляемому является устройство, реализующее способ неразрушающего контроля качества анизотропной холоднокатаной электротехнической стали, основной частью которого является приставной индуктивный преобразователь, содержащий цилиндрический электромагнит с расположенной на внутреннем полюсе намагничивающей обмоткой и измерительный элемент, расположенный под внешним полюсом, устанавливаемый на поверхность контролируемого материала с некоторым зазором. Намагничивающая обмотка подключена к источнику переменного напряжения. Магнитный поток, создаваемый намагничивающей обмоткой, замыкается через воздушный зазор, контролируемый материал и внешний полюс электромагнита ЭДС, наводимая этим потоком в измерительной катушке, пропорциональна величине магнитной индукции в направлении от внутреннего полюса электромагнита к измерительной катушке, которое должно совпадать с направлением прокатки. Магнитные свойства анизотропной холоднокатаной электротехнической стали характеризуются величиной магнитной индукции вдоль направления прокатки и величиной удельных потерь на перемагничивание при определенной индукции.

Существует устойчивая связь между индукцией вдоль направления прокатки и удельными потерями. Этот факт дает основания использовать в качестве критерия качества анизотропной электротехнической стали величину магнитной индукции вдоль направления прокатки как наиболее удобную для непрерывного контроля. Датчик тока, сумматор и блок деления служат для ослабления влияния возможных колебаний воздушного зазора на результаты контроля, которые выводятся на регистрирующий прибор.

Данное устройство позволяет значительно ослабить влияние воздушного зазора на результаты контроля для стали различного качества, что является его несомненным достоинством. Однако описанному устройству присущи серьезные недостатки, резко ограничивающие область его применения. Так, известно, что при увеличении толщины удельные потери возрастают при неизменном уровне магнитной индукции, что обусловлено возрастанием их вихретоковой составляющей. Выходной сигнал индуктивного преобразователя при этом увеличивается из-за уменьшения магнитного сопротивления цепи на участке между центральным полюсом электромагнита и измерительной катушкой. Точно также выходной сигнал индуктивного преобразователя увеличивается при возрастании магнитной индукции вдоль направления прокатки, что свидетельствует об уменьшении удельных потерь.

Таким образом, при увеличении толщины контролируемого материала показания индуктивного преобразователя увеличиваются так же, как и при уменьшении удельных потерь, а фактически удельные потери при увеличении толщины даже возрастают из-за увеличения их вихретоковой составляющей. Такое влияние толщины на показания индуктивного преобразователя и на величину удельных потерь приводит к существенному увеличению погрешности контроля при изменении толщины контро- лируемого материала.

Кроме того, при контроле движущейся полосы анизотропной электротехнической стали механические напряжения в ней, возникающие под действием натяжения, вносят значительную погрешность в результаты контроля. Так, при эксплуатации устройства-прототипа установлено, что в диапазоне напряжений от 0 до 50 МПа выходной сигнал индуктивного преобразователя изменяется более чем в два раза, причем его зависимость от натяжения носит существенно нелинейный характер, что делает невозможным применение устройства-прототипа для достоверной оценки качества стали.

Целью изобретения является повышение точности неразрушающего контроля магнитных свойств движущейся полосы анизотропной электротехнической стали.

Цель достигается тем, что устройство, включающее индуктивный преобразователь, выполненный в виде броневого цилиндрического магнитопровода с намагничивающей обмоткой на внутреннем полюсе и измерительным элементом под внешним полюсом, блок отстройки от влияния воздушного зазора и регистрирующий прибор, содержит датчики толщины и натяжения полосы, блок деления, функциональный блок, два сумматора, два усилителя-детектора, фильтр нижних частот, моделирующий блок и задатчик смещения, причем индуктивный преобразователь содержит четыре измерительных элемента, расположенных под его внешним полюсом попарно на взаимно перпендикулярных диаметральных осях, одна из которых совпадает с направлением прокатки, включенных попарно последовательно-согласно и подключенных к входам усилителей-детекторов, выходы которых подключены к инвертирующему и неинвертирующему входам первого сумматора, выход которого через фильтр нижних частот и блок отстройки от влияния воздушного зазора подключен к неинвертирующему входу второго сумматора, выход которого подключен к первому входу моделирующего блока, второй вход которого подключен к датчику толщины, а третий вход - к задатчику смещения, выход моделирующего блока подключен к регистрирующему прибору, датчик натяжения подключен к первому входу блока деления, датчик толщины подключен к второму входу блока деления, выход которого через функциональный блок подключен к инвертирующему входу второго сумматора.

В результате патентного поиска технические решения со сходными признаками, отличающие заявляемое устройство от прототипа, не обнаружены. Следовательно, предложенное решение обладает существенными отличиями.

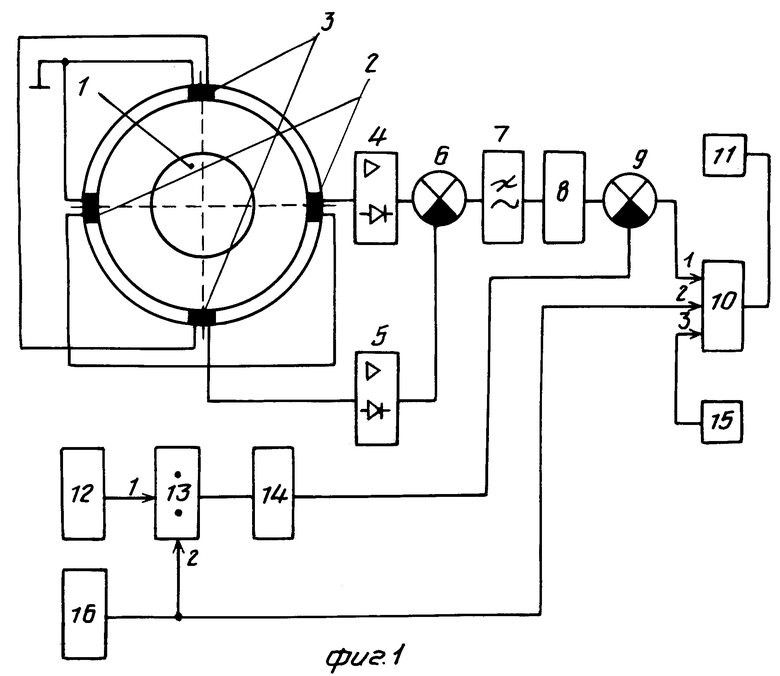

Схема предлагаемого устройства приведена на фиг.1.

Основной частью устройства является приставной индуктивный преобразователь, содержащий цилиндрический электромагнит 1, с блоком 8 отстройки от влияния воздушного зазора и с измерительными элементами 2, 3, ориентированными соответственно вдоль и поперек направления прокатки. Входы усилителей-детекторов 4, 5 подключены к измерительным элементам 2, 3, а выходы - соответственно к неинвертирующему и инвертирующему входам сумматора 6, выход которого через фильтр 7 нижних частот и блок 8 отстройки от влияния воздушного зазора подключен к неинвертирующему входу сумматора 9. Выход последнего подключен к первому входу моделирующего блока 10, выход которого подключен к регистрирующему прибору 11. Выходы датчиков натяжения 12 и толщины 16 подключены к первому и второму входам блока 13 деления соответственно, выход которого через функциональный блок 14 подключен к инвертирующему входу сумматора 9. Датчик 16 толщины подключен к второму, а задатчик 15 смещения - к третьему входам моделирующего блока 10.

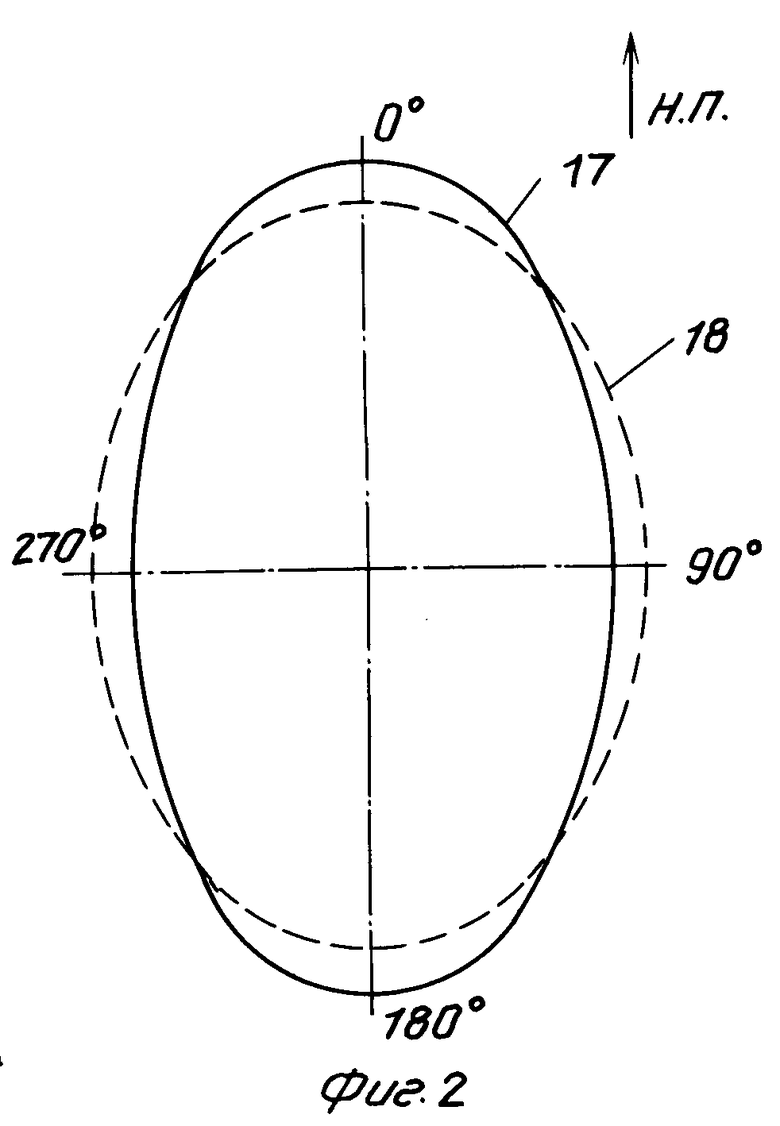

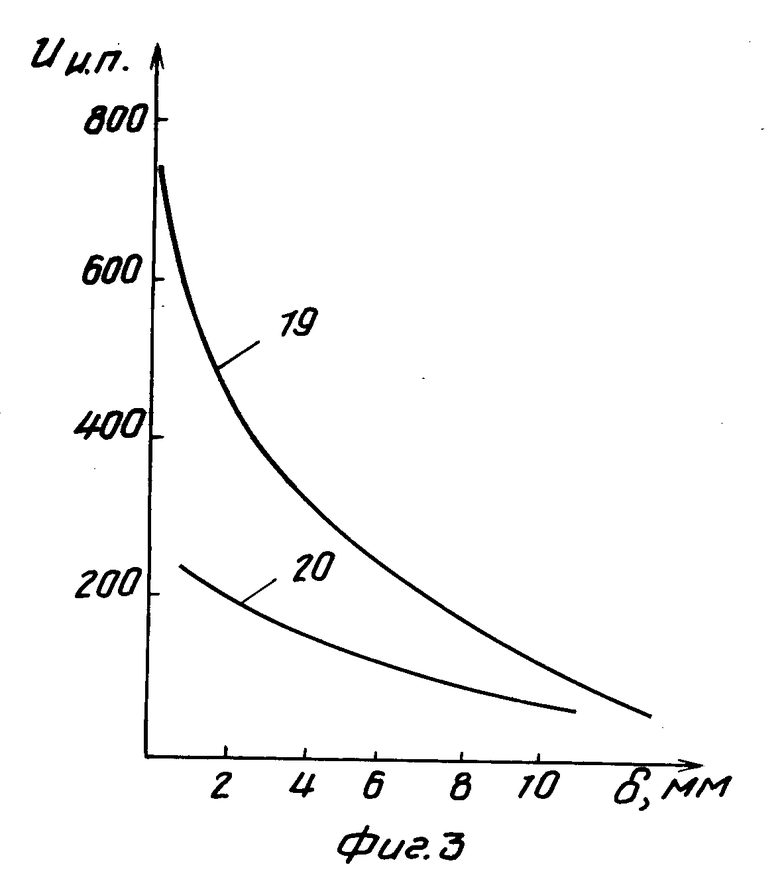

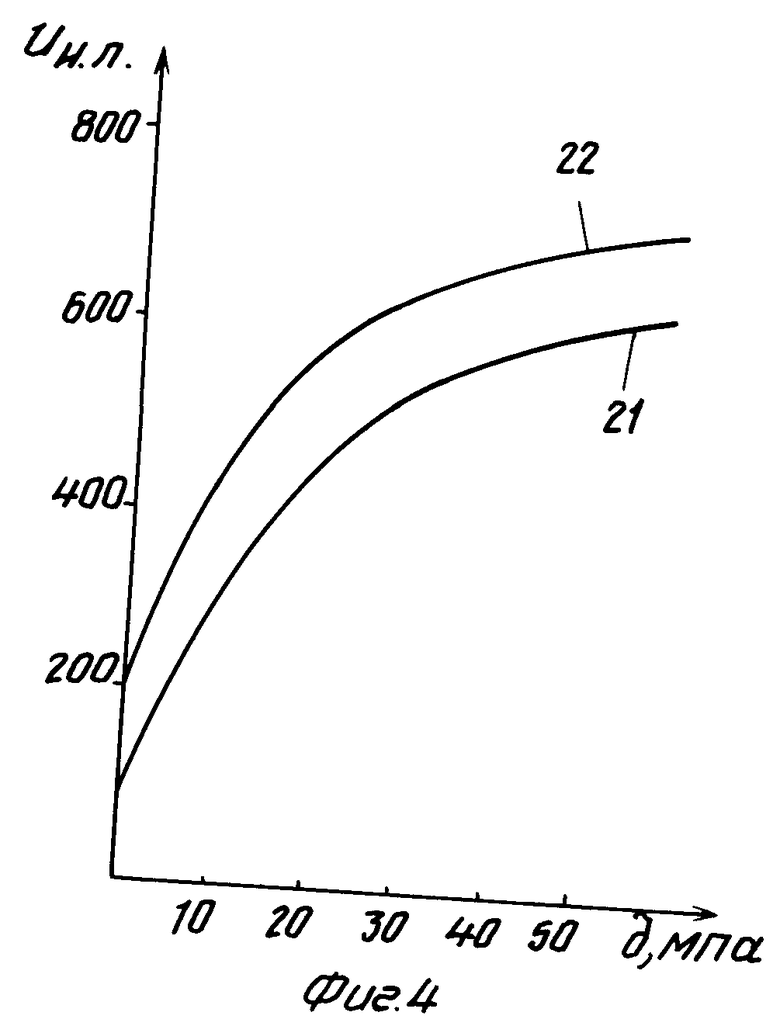

На фиг.2 приведены диаграммы изменения магнитной индукции в слабых полях в плоскости листа электротехнической стали; на фиг.3 показана зависимость выходного сигнала индуктивного преобразователя от величины воздушного зазора; на фиг.4 - зависимость выходного сигнала индуктивного преобразователя от величины растягивающих напряжений.

Кривая 17 на фиг.2 изображена для стали с высокими магнитными свойствами, кривая 18 - для стали с низкими магнитными свойствами. Из диаграмм фиг. 2 видно, что увеличение величины магнитной индукции вдоль направления прокатки при улучшении качества стали сопровождается уменьшением индукции поперек направления прокатки и наоборот. Это явление объясняется тем, что анизотропная холоднокатаная электротехническая сталь имеет однокомпонентную ребровую текстуру, характеризующуюся тем, что диагональная плоскость куба лежит в плоскости прокатки, а направление ребра куба лежит в направлении прокатки и совпадает с направлением наилегчайшего намагничивания. Отклонение кристаллитов от идеальной ориентации приводит к одновременному уменьшению индукции в направлении прокатки и ее увеличению поперек направления прокатки и сопровождается ухудшением качества стали. Таким образом, величина, пропорциональная разности магнитной индукции вдоль и поперек направления прокатки или магнитной анизотропии, может служить критерием качества анизотропной электротехнической стали. Кроме того, из данных фиг.2 видно, что чувствительность сигнала, пропорционального магнитной анизотропии, к магнитным свойствам вдвое выше, чем сигнала, пропорционального величине магнитной индукции вдоль направления прокатки.

Кривая 19 на фиг.3 показывает зависимость сигнала, пропорционального магнитной индукции вдоль направления прокатки, а кривая 20 - зависимость сигнала, пропорционального магнитной анизотропии от величины воздушного зазора между индуктивным преобразователем и полосой. При анализе этих кривых можно сделать вывод о том, что чувствительность сигнала, пропорционального магнитной анизотропии, к зазору значительно меньше, что объясняется дифференциальным характером его определения. Очевидно, что чувствительность этого сигнала к толщине, температуре, колебаниям питающего напряжение и другим возмущающим воздействиям значительно меньше, чем у устройства-прототипа по той же причине.

Таким образом, конструкция индуктивного преобразователя, измеряющего сигнал, пропорциональный магнитной анизотропии, позволяющая повысить чувствительность устройства к магнитным свойствам и снизить ее к различным мешающим факторам, является существенным отличием.

На фиг.4 показана зависимость показаний индуктивного преобразователя от величины растягивающих напряжений для сталей с высокими (кривая 21) и низкими (кривая 22) удельными потерями. Из данных фиг.4 можно сделать следующие выводы. Использование сигнала индуктивного преобразователя без коррекции по натяжению невозможно из-за того, что его чувствительность к натяжению существенно превосходит чувствительность к магнитным свойствам. Одинаковый характер зависимости выходного сигнала индуктивного преобразователя от растягивающих напряжений для сталей различного качества позволяет осуществить его коррекцию.

Учитывая тот факт, что растягивающие напряжения в стали зависят как от ее натяжения, так и от ее толщины (при постоянной ширине полосы), сигнал, пропорциональный растягивающим напряжениям, можно получить путем деления сигнала, пропорционального натяжению полосы, на сигнал, пропорциональный ее толщине.

Устройство работает следующим образом.

Сигналы, пропорциональные величине магнитной индукции вдоль и поперек направления прокатки, поступают с последовательно включенных элементов 2, 3 на входы усилителей-детекторов 4, 5 соответственно, где осуществляется их выпрямление. Однополярные пульсирующие сигналы с выходов усилителей-детекторов 4, 5 поступают на входы сумматора 6, где осуществляется их вычитание. Фильтр 7 нижних частот выделяет постоянную составляющую сигнала, пропорционального магнитной анизотропии, которая через блок 8 ослабления влияния воздушного зазора поступает на неинвертирующий вход сумматора 9. На инвертирующий вход сумматора 9 поступает сигнал, сформированный следующим образом. В блок 13 деления аналоговых сигналов поступают сигнал с датчика 12 натяжения на вход делимого и с датчика 16 толщины на вход делителя. С выхода блока 13 деления сигнал, пропорциональный растягивающим напряжениям, поступает на функциональный блок 14, передаточная характеристика которого представляет собой кусочно-линейную аппроксимацию смещенных в начало координат кривых, представленных на фиг.4. В сумматоре 9 полученный сигнал вычитается из сигнала, пропорционального магнитной анизотропии. Полученный на выходе сумматора 9 сигнал зависит только от магнитных свойств контролируемого материала.

Моделирующий блок 10 реализует уравнение связи между удельными потерями, толщиной и выходным сигналом сумматора 9, полученное в результате статистической обработки результатов контроля. Выходной сигнал блока 10, получаемый в единицах удельных потерь, подается на регистрирующий прибор 11. При использовании линейного уравнения связи моделирующий блок 10 может быть выполнен в виде трехвходового усилительного звена с регулируемыми коэффициентами передачи.

Усилители-детекторы 4, 5 могут быть выполнены в виде операционных усилителей с нелинейными элементами (диодами) в цепи обратной связи. Датчик 16 толщины может быть выполнен в виде изотопного толщиномера, установленного в непосредственной близости от индуктивного преобразователя. В качестве датчика 12 натяжения полосы может быть использован датчик тока в цепи якоря двигателя тянущего ролика. Блок 13 деления может быть выполнен по стандартной схеме на аналоговом перемножителе 525ПС2. Функциональный блок 14 может быть выполнен по схеме нелинейного усилителя с кусочно-линейной аппроксимацией передаточной характеристики. Постоянная фильтра 7 времени нижних частот выбирается в 3-5 раз больше периода питающего индуктивный преобразователь напряжения. Блок 8 ослабления влияния воздушного зазора может быть выполнен по схеме, описанной в [2].

Предлагаемое устройство для неразрушающего контроля магнитных свойств анизотропной электротехнической стали опробовано на агрегате электроизоляционного покрытия в листопрокатном цехе N 2 Новолипецкого металлургического комбината. Оно позволяет осуществлять непрерывный контроль магнитных свойств стали на выходе агрегата электроизоляционного покрытия, определять неравномерность магнитных свойств по длине рулона и производить отсортировку брака, создать возможность для управления технологическим процессом на основании результатов контроля, экономить металл, сокращая его расходы на образцы для традиционных средств контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЭКСПРЕСС-КОНТРОЛЯ МАГНИТНЫХ ХАРАКТЕРИСТИК ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2551639C1 |

| Способ неразрушающего контроля качества анизотропной холоднокатаной электротехнической стали | 1987 |

|

SU1525641A1 |

| Устройство для определения положения сварного шва | 1988 |

|

SU1590153A1 |

| Способ неразрушающего контроля магнитных характеристик ферромагнитных материалов | 1984 |

|

SU1456860A1 |

| Устройство для автоматического управления процессом отжига полосы электротехнической стали | 1983 |

|

SU1157123A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| БСЕСОЮЗ.ЧАЯ ' nAitHTHO •<!п^/тск^^ m^rj.v^c«»a••u>&>&^«vwR»•.I« | 1964 |

|

SU164898A1 |

| Устройство для определения и фиксации положения сварного шва | 1989 |

|

SU1708468A1 |

| Способ контроля натяжения стальной полосы на стане холодной прокатки | 1984 |

|

SU1200209A1 |

| Способ определения степени совершенства кристаллографической текстуры в отдельных участках целых листов магнитных материалов и устройство для его реализации | 1980 |

|

SU896585A1 |

Использование: в дефектоскопии, при магнитных изменениях. Сущность изобретения: в устройстве использован преобразователь броневого типа с четырьмя измерительными элементами. Измерительная схема обрабатывает информацию о толщине и натяжении полосы, что позволяет повысить достоверность контроля. 4 ил.

УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УДЕЛЬНЫХ ПОТЕРЬ В АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, содержащее индуктивный преобразователь в виде броневого цилиндрического магнитопровода с намагничивающей обмоткой на внутреннем полюсе и измерительным элементом под внешним полюсом, блок остройки от влияния воздушного зазора и регистрирующий прибор, отличающееся тем, что, с целью повышения точности, оно снабжено датчиками толщины и натяжения полосы, блоком деления, функциональным блоком, двумя сумматорами, двумя усилителями-детекторами, фильтром нижних частот, модулирующим блоком, задатчиком смещения и тремя измерительными элементами, при этом измерительные элементы расположены на концах взаимно перпендикулярных диаметров внешнего полюса индуктивного преобразователя и подключены последовательно согласно к входам соответствующих усилителей-детекторов, выходы которых подключены к инвертирующему и неинвертирующему входам первого сумматора, выход которого соединен с входом фильтра нижних частот, выход которого соединен с входом блока отстройки от влияния воздушного зазора, выход которого подключен к неинвертирующему входу второго сумматора, выход которого подключен к первому входу моделирующего блока, второй и третий входы которого подключен к выходам датчика толщины полосы и задатчика смещения соответственно, причем выход моделирующего блока подключен к входу регистрирующего прибора, а выходы датчика натяжения полосы и датчика толщины полосы - к входам блока деления, выход которого соединен с входом функционального блока, выход которого подключен к инвертирующему входу второго сумматора.

| Отчет | |||

| Совершенствование технологии производства холоднокатаных сталей в условиях НЛШК, раздел Ш | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Газогенераторная установка | 1930 |

|

SU23528A1 |

Авторы

Даты

1995-02-20—Публикация

1990-10-29—Подача