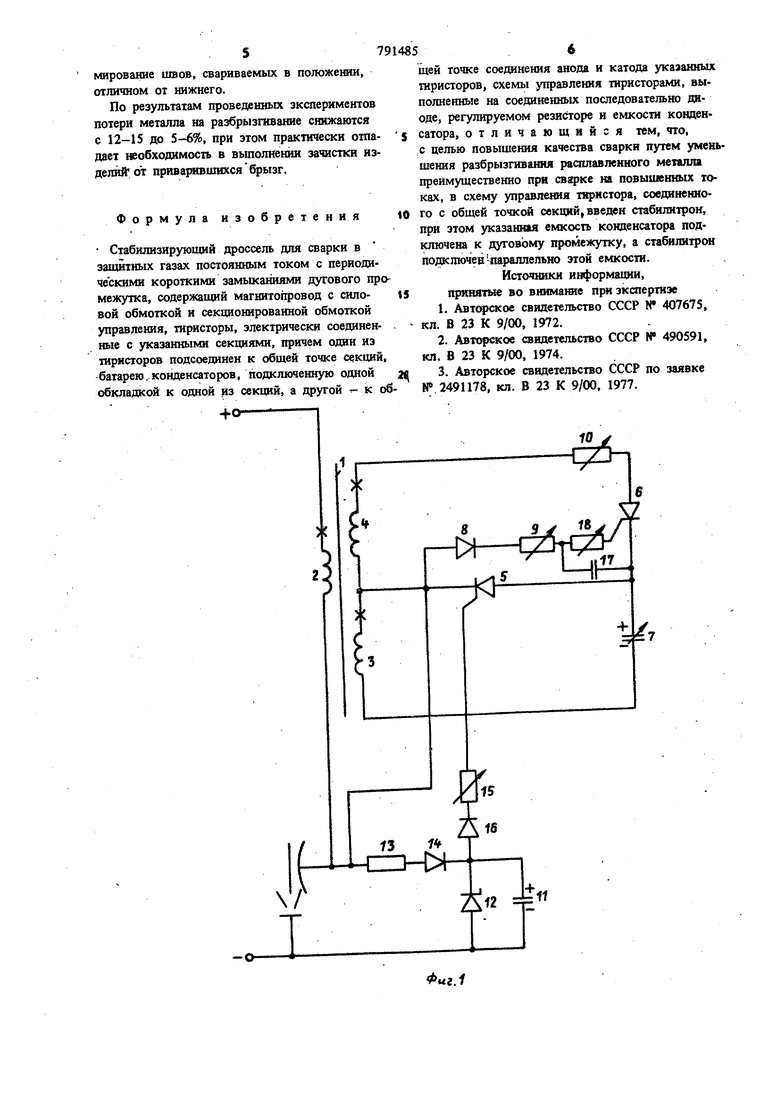

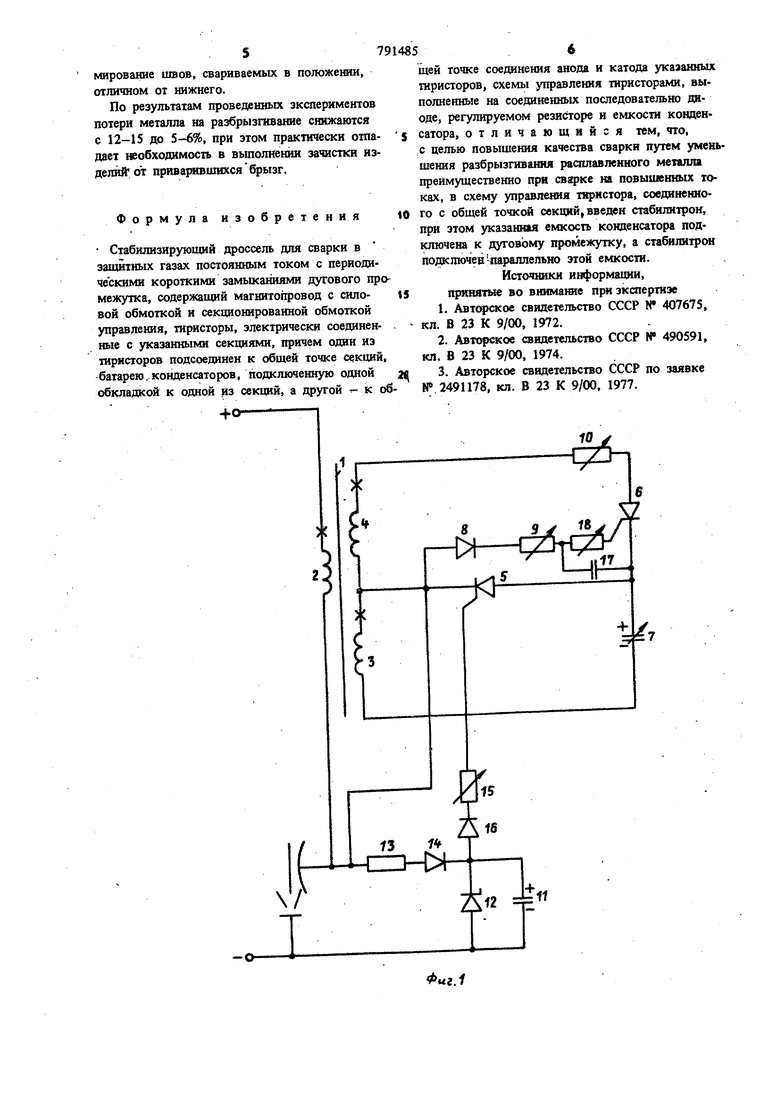

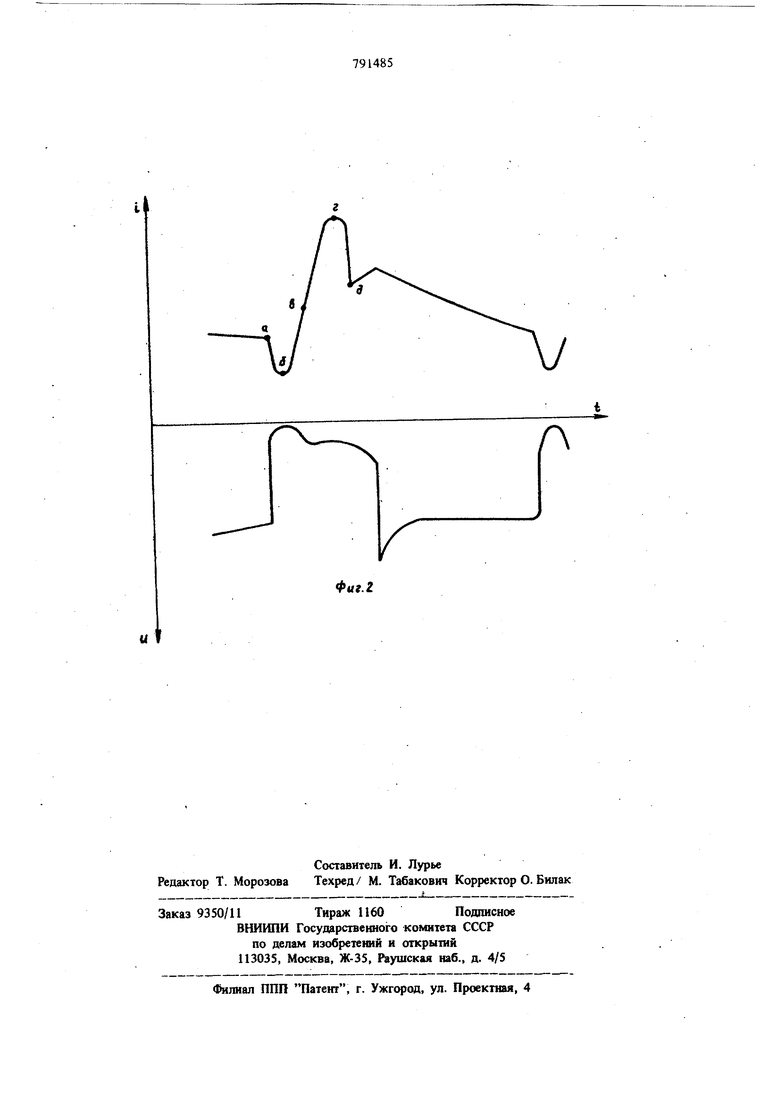

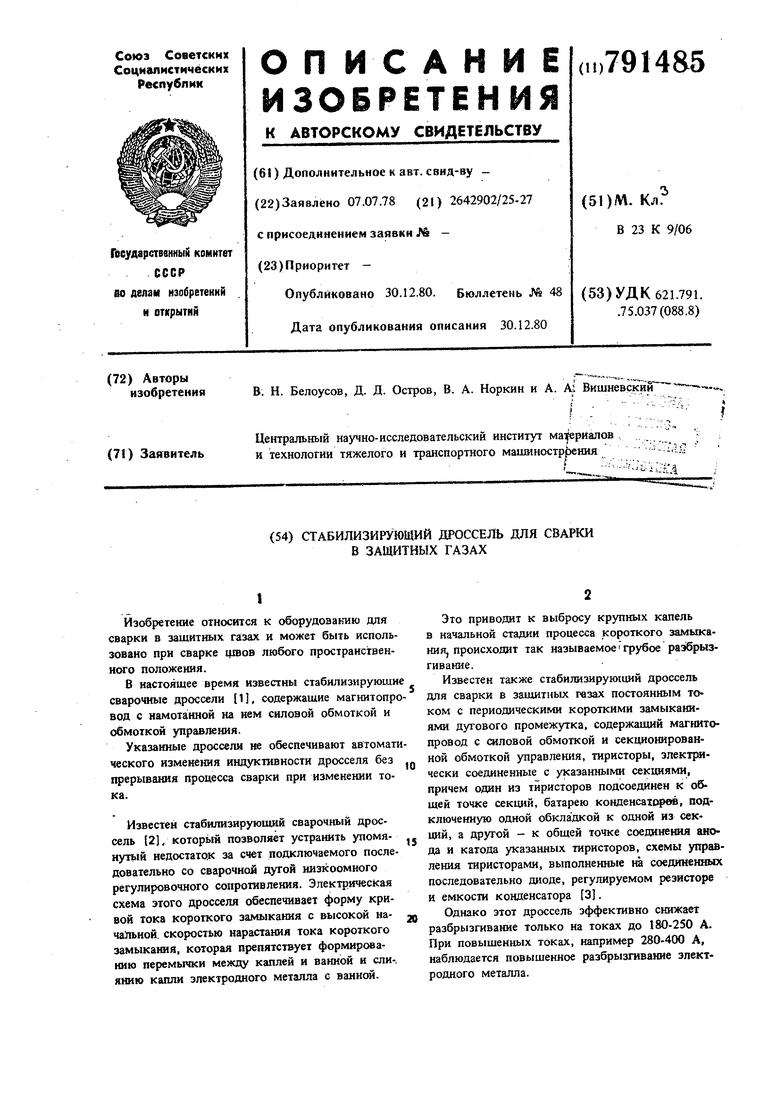

(54) СТАБИЛИЗИРУЮЩИЙ ДЮССЕ.ПЬ ДЛЯ СВАРКИ Изобретение относится к оборудованию для сварки в защитных газах и может быть исполь зовано при сварке швов любого пространственного положения. В настоящее время известны стабилизирующи сварочные дроссели 1, содержащие магнит опр вод с намотанной на нем силовой обмоткой и обмоткой управления. Указанные дроссели не обеспечивают автомат ческого изменения индуктивности дросселя без прерывания процесса сварки при изменении тока. Известен стабилизирующий сварочный дроссель 2, которьй позволяет устранить упомянуть1й недостаток за счет подключаемого после довательно со сварочной дугой низкоомного регулировочного сопротивления. Электрическая схема этого дросселя обеспечивает форму кривой тока короткого замыкания с высокой нача)1ьной. скоростью нарастания тока короткого замыкания, которая препятств ует формированию перемычки между каплей и ванной и спи-. янию капли электродного металла с ванной. В ЗАЩИТНЫХ ГАЗАХ Это приводит к выбросу крупных капель в начальной стадии процесса короткого замыкания, происходит так называемое грубое разбрызгивание. Известен также стабилизирующий дроссель для сварки в защитных газах постоянным током с периодическими короткими замыканиями дугового промежутка, содержащий магнитопровод с силовой обмоткой и секционированной обмоткой управления, тиристоры, электрически соединенные с yKa3aHHbiNm секциями, причем один из тиристоров подсоединен к общей точке секций, батарею конденсахоров, подключенную одной обкладкой к одной из секций, а другой - к общей точке соединения анода и катода указанных тиристоров, схемы управления тиристорами, выполненные т соединенных последовательно диоде, регулируемом резисторе и емкости конденсатора 3. Однако этот дроссель эффективно снижает разбрызгивание только на токах до 180-250 А. При повыщенных токах, например 280-400 А, наблюдается повыщенное разбрызгивание электродного металла. 37 Целью изобретения является повышение качества сварки путем уменьшения разбрызгивания расплавленного металла при сварке на повышенных токах. Цель достигается тем, что в схему управления тиристора, соединенного с общей точкой секций, введен стабилитрон, при этом емкость конденсатора подключена к дуговому промежутку, а стабилитрон подключен параллельно этой емкости. На фиг. 1 представлена электрическая схема предложенного стабилизирующего дросселя; на фиг. 2 - кривые изменения тока короткого замыкания и напряжения на дуге при сварке со стабилимрующим дросселем предлагаемой конструкции. Предлагаемый стабилизирующий дроссель для сварки в защитных газах содержит магнитопровод 1 с регулируемым воздушным зазором, силовую обмотку 2, секции 3 и 4 обмотки управления, тиристоры 5 и 6, батарею 7 конденсаторов с регулируемой емкостью, диоды 8, регулируемые сопротивления 9,10, конденсатор 11, стабилитрон 12, сопротивление 13, диод 14, регулируемое сопротивление 15, диод 16 и кондеисатор 17. Силовая обмотка 2 включена в сварочную цепь последовательно сварочной дуге. В секции 3 и 4 обмотки управления включены последовательно регулируемое сопротивление 10, тиpиc тор 6 и батарея 7 конденсаторов с регулируемой емкостью, которая через тиристор 5 подключена параллельно секционироващой обмотке управления. Батарея 7 конденсаторов служит для накопления энергии, необходимой для формирования провала в кривой toKa короткого замыкания. Тиристоры 5 и 6 предназначеныдля управления моментами начала разрядки и зарядки батареи 7 конденсаторов. Регулируемые сопротивления 15 и 18 установлены для ограничения импульсов тока в цепях управления тиристоров, а диоды 8 и 16 для запирания цепей управления в обратном направлении. Стабилитрон 12 слу- жит для ограничения зарядки конденсатора 11, подключенного параллельно дуговому промежутку, до напряжения срабатьшания стабилитрона, а конденсатор. 11 - для создания импульса тока через управляющий электрод тирис тора 5 в начальный момент короткого замьжа ния дугового промежутка. Диод 14 предотвращает разрядку конденсатора 11 в момент короткого замыкания через сопротивление 13, а не через цепь управления тиристором 5. Сопротивление 9 и конденсатор 17 служит для задержки импульса тока через отпирающий электрод тиристора 6. Стабилизирующий дроссель для сварки в защитнь1х газах работает следующим образом. В момент времени, соответствующий началу короткого замыкания дугового промежутка каплей электродного металла«конденсатор 11, предварительно заряженный от дугового промежутка через сопротивление 13 и диод 14 до напряжения срабатывания стабилитрона 12, разряжается через управляющий электрод тиристора 5 и короткозамкнутый дуговой промежуток. 8 результате кратковременного импульса тока через управляющий электрод тиристор. 5 отпирается, и батарея 7 конденсаторов, предварительно заряженная в процессе предыдущего короткого замыкания полярностью, указанной на фиг. 1, разряжается по цепи 7-5-3-7. Разрядный ток, протекая по секции 3 обмотки управления, в процессе своего нарастания наводит в силовой обмотке 2 ЭДС взаимоиндукции, направленную навстречу напряжению источника питания сварочной дуги, что приводит к формированию провала на кривой тока короткого замыкания (участок а-б-в кривой тока на фиг. 2). Далее, в процессе нарастания протекающего по силовой обмотке 2 тока короткого замыкания в секциях 3 и 4 обмотки управления наводится ЭДС взаимошаду1сцй1, направленная к зажимам, отмеченным на фиг. 1 крестами. Под действием ЭДС, наводимой в секции 3, слабый ток, протекающий через диод 8 и регулируемые сопротивления 9 .и 18 по цепи 3-8-9-18-7-Э, с задержкой, обусловленной регулируемым сопротивлением 9 и конденсатором 17, отпирает тиристор 6. Происходат зарядка батареи 7 конденсаторов по цепи 3-4-10-6-7-3 до напряжения, равного суммарной ЭДС, наводимой в секциях 3 и 4 обмотки управления, после чего тиристор 6 запирается. В процессе зарядки батареи 7 конденсаторов на кривой тока формируется всплеск (участок в-г-д кривой тока на фиг. 2), закашшвающийся до возбуждения дуги. D дальнейшем процесс систематически повторяется при каждом коротком замыкании. Преимущество предлагаемого стабилизирующего дросселя для сварки в защитных газах в сравнении с прототипом заключается в том, что, благодаря снижению тока в начальной стадии короткого замыкания, исключается выброс крупных капель, особенно при сварке на токах выше критического и пространственных положе шяxцшa,Г; отличных от нижнего. Исключение выброса крупных капель, приваривающихся к повермгости свариваемого изделия, сокращает трудоемкую операцию зачистки. Кроме того, снижаются потери электродного металла на разбрызгивание и улучшается фор- . мирование швов, свариваемых в положешш, отличном от нижнего. По результатам проведенных экспе жментов потери металла на разбрызгивание снижаются с 12-15 до 5-6%, при этом практически отпадает необходимость в вьтолиенин зачистки изделийот приварившихсябрызг. Формула изобретения Стабилизирующий дроссель для сварки в защитных газах постоянным током с периодическими короткими замыканиями дугового про межутка, содержащий Магш1то11ровод с силовой обмоткой и секционированной обмоткой управления, тиристоры, электрически соединенные с указанными секциями, причем один из тиристоров подсоединен к общей точке секций, батарею, конденсаторов, подключеиную одной обкладкой к одной из секций, а другой -Ю 7 54 щей точке соеданения анода и катода указанных тиристоров, схемы управления тиристорами, выполненные на соединенных последовательно диоде, регулируемом резиспгоре и емкости ковденсатора, отличающийся тем, что, с целью повышения каадства сварки путем уменьшения разбрызгивания расяшавленного металла преимущественно при сварке на повышенньи токах, в схему управления тиристора, соединенного с общей точкой секций, введен стабилитрон, при этом указанная емкость конденсатора подключена к дуговому промежутку, а стабилитрон подключенпараллельно этой емкости. Источники информации, «финятые во внимание при экспертизе 1.)ское свидетельство СССР № 407675 кл. В 23 К 9/00, 1972. 2.ABTOfWKoe свидетельство СССР № 490591 кл. В 23 К 9/00, 1974. 3.Авторское свидетельство СССР по заявке 2491178, кл. В 23 К 9/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| Устройство для дуговой сварки на постоянном токе | 1979 |

|

SU946837A1 |

| Устройство для стабилизации сварочного тока при сварке постоянным током с периодическими короткими замыканиями | 1981 |

|

SU1087282A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1982 |

|

SU1073028A1 |

| ОДНОФАЗНЫЙ ВЫПРЯМИТЕЛЬ ДЛЯ ДУГОВОЙ СВАРКИ | 2010 |

|

RU2441734C1 |

| Устройство для электродуговой сварки с короткими замыканиями дугового промежутка | 1980 |

|

SU1064555A1 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ДУГИНД 8г:0;]ЕРТОВ | 1972 |

|

SU425746A1 |

| ДАТЧИК КОРОТКИХ ЗАМЫКАНИЙ ДЛЯ ДУГОВОЙ СВАРКИ ИМПУЛЬСАМИ ТОКА И НАПРЯЖЕНИЯ В ЗАЩИТНЫХ ГАЗАХ | 1999 |

|

RU2165343C2 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1980 |

|

SU1058171A1 |

| Однофазный выпрямитель для сварки плавящимся электродом | 1990 |

|

SU1722727A1 |

Авторы

Даты

1980-12-30—Публикация

1978-07-07—Подача