1

Настоящее изобретение относится к усовершенствованному способу получения линалилацетата, широко применяемого в парфюмерно-косметической промышленности.

Известен способ получения линалилацетата из эфирных масел, содержащих линалоол (буа-де-роз, хо и кориандровое) . Способ получения линалилацетата из масел буа-де-роз и хо (содержание лин алоола около 85% без примесей его ,эфиров) заключается в обработке этих масел в течение 12 ч при температуре 14-22 С смесью 98-99%-ной уксусной и 85%-ной фосфорной кислот. Однако авторы не указывают ни условий выделения целевого продукта, ни его выхода ±.

Известен также способ получения линалиладетата из кориандрового- масла, состоящий в том, что кориандровое масло/содержание линалоола 65%, линалилацетата 5%), омыляют в изопропиловом спирте, затем многократной ректификацией выделяют линалоол. Последний ацетилируют и ректификацией получают линалилацетат. Выход линалилацетата 42,9% по весу или 66,5% в расчете на содержащийся в масле линалоол С2 .

Недостатком данного способа является большое количество сточных вод, содержащих изопропиловый спирт со стадии омыления кориандрового масла.

5 Наиболее близким техническим решением является способ получения линалилацетата из лавандового масла способом, аналогичным получению линалилацетат из кориандрового масла в

10 четыре стадии. Лавандовое масло

(содержание линалилацетата от 38 до 50%; линалоола от 28 до 40%) ог-ооляют в изопропиловом спирте, изопропиловый спирт отгоняют, сливают щелочный

5 раствор, омыленное масло нейтрализуют и многократной ректификацией выделяют 95%-ный линалоол; Линалоол ацетилируют уксусным ангидридом в среде толуола с отгонкой смеси об20 разующейся уксусной кислоты и толуола, затем линалилацетат выделяют ректификацией. Выход целевого продукта составляет 38% по весу и 47% на содержащийся в масле линалоол и лина25 лилацетат. На производство 1 кг линалилацетата расходуется 0,38 кг едкого натра, 0,62 кг изопропилового спирта. Количество щелочных сточных вод, содержащих изопропиловый спирт и

30 ацетат натрия, составляет кг/кгрД

Недостатками данного способа являются большие потери масла при омылении, большое количество сточных вод, многостадийность процесса и невысокий выход целевого продукта.

Целью изобретения является повышение выхода целевого продукта, упрощение технологии и сокращение сточны вод. Поставленная цель достигается тем, что линалилацетат получают из лавандового эфирного масла с использованием ацетилирования уксусным ангидридом в среде толуола и выделения линалилацетата ректификацией. Отличительной особенностью данного способа является то, что ацетилированию подвергают непосредственно лавандовое масло, содержащее линалоол.

При ректификации ацетилированного лавандового масла на колонне эффективностью 6-7 т.т. отделяют начальную фракцию, первую и вторую промежуточные, фракцию товарного линалилацетата и фракцию с запахом геранилацетата. Первая и вторая промежуточные фракции содержат линалоол и линалилацетат в соотношении 3-3,5:1,5 и 1-1,5:3-4 соответственно, вследствие этого первую промежуточную фракцию присоединяют к исходному маслу и направляют на повторное ацетилирование, а вторую промежуточную фракцию подвергают повторной ректификации на колонне .такой же эффективности для получения дополнительного количества товарного линалилацетата. Начальнаяфракция, фракция с запахом геранилацетата и кубовый остаток являются отходом производства.

Для ректификации ацетилированного лавандового масла можно применять колонны эффективностью не менее 4 TiT.

Общий выход линалилацетата составляет от 50 до 53% по весу и от 61,0 до 66% в расчете на содержащиеся в масле линалоол и линалилацетат

Преимуществом метода является повышение выхода линалилацетата на 13-15%, значительное упрощение технологии (сокращение технологических стадий в два раза), сокращение сточных вод.

Метод прост и при его освоении на производстве не требуется специальное оборудование.

Пример. Ацетилирующую смесь готовят в аппарате емкостью 1000 л с колонной и дефлегматором из 246 кг толуола, 193 кг уксусного ангидрида (98%-ного) и 0,4 кг кальцинированной соды путем нагревания до 120 С и отгонки в течение 1 ч некоторого количества толуола с уксусной кислотой.

Затем загружают 350 кг лавандового масла с содержанием 49% линалилацетата и 31% линалоола, нагревают до температуры 120с и выдерживают 45 мин с полным возвратом конденсата. После выдержки отгоняют смесь уксусной кислоты и толуола при атмосферном

давлении, добавляя в аппарат 246 кг толуола. В конце отгонки после охлаждения реакционной массы до добавляют еще 100 кг толуола и при остаточном давлении 100 мм рт.ст.

отгоняют остатки уксусной кислоты и передают на вакуум-ректификацию. Выход ацетилированного лавандового масла 362 кг (103% по весу), содер- . жание сложных эфиров 72,8% в расчете на линалилацетат.

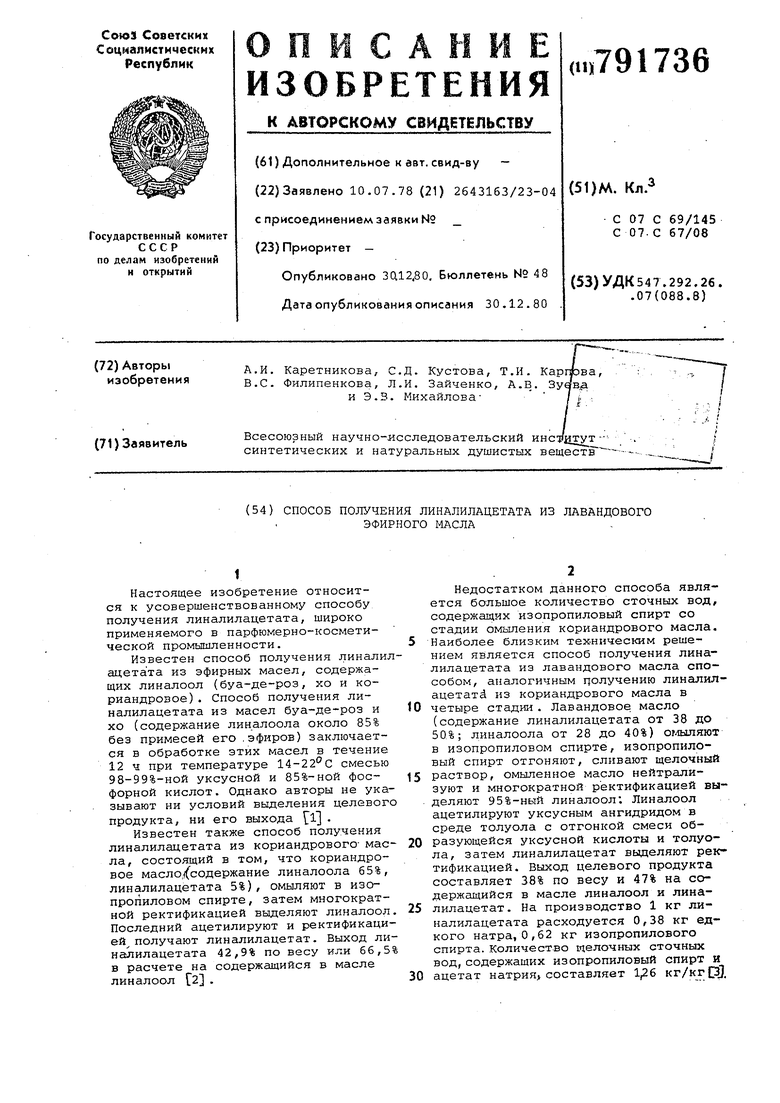

Ацетилированное лавандовое масло подвергают вакуум-ректификации на колонне эффективностью 6-7 т.т. в режиме, приведенном в табл.1.

В результате вакуум-ректификации второй промежуточной фракции в том же режиме и повторного ацетилирования первой промежуточной фракции получают дополнительно 43,7 кг линалилацетата. Общий выход 53% по

весу (66% в расчете на содержащийся линалоол и линалилацетат).

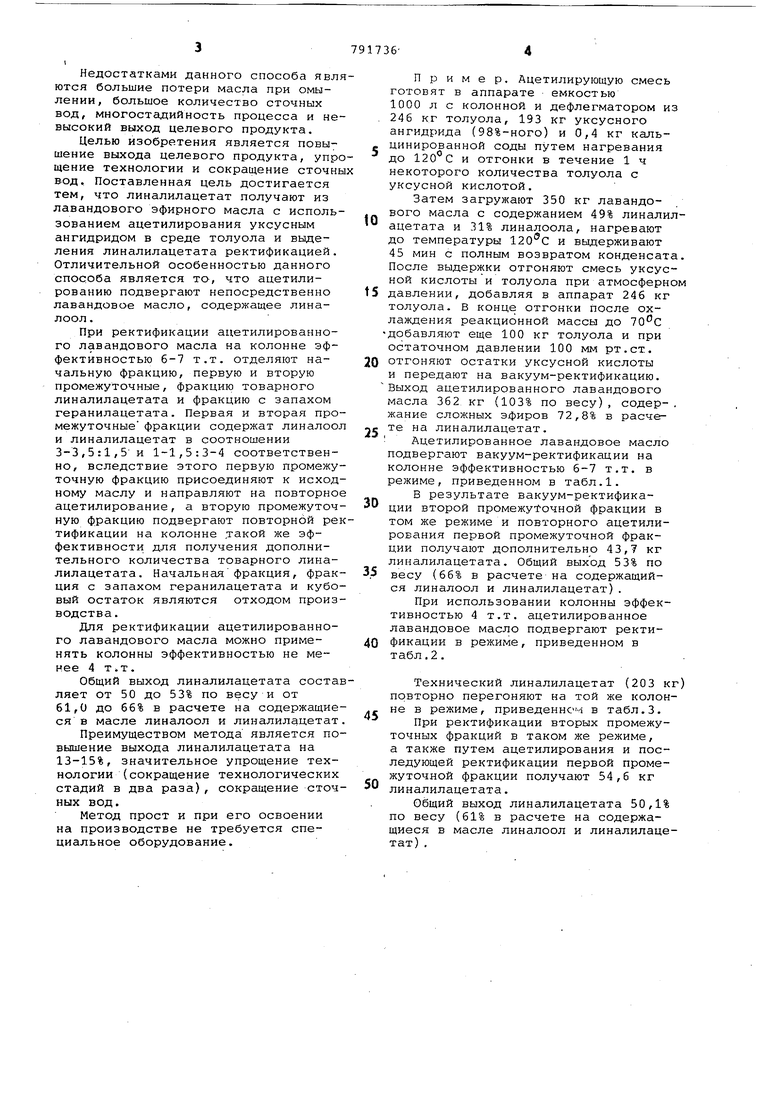

При использовании колонны эффективностью 4 т.т. ацетилированное лавандовое масло подвергают ректификации в режиме, приведенном в табл.2.

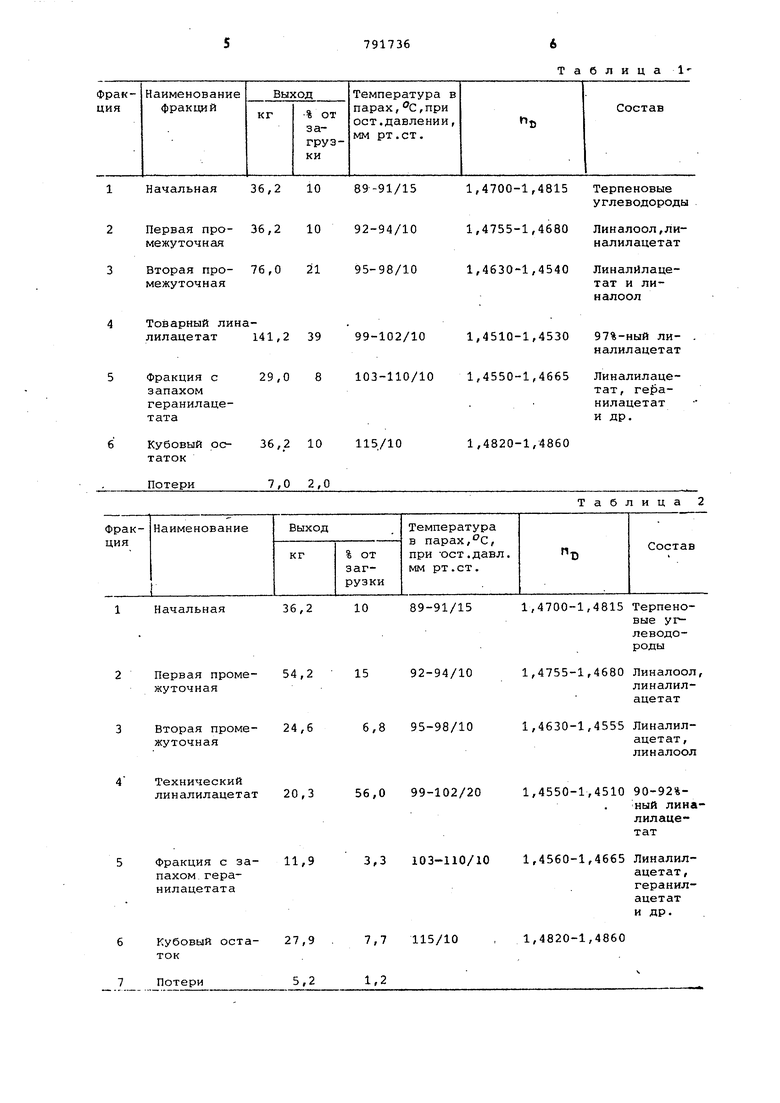

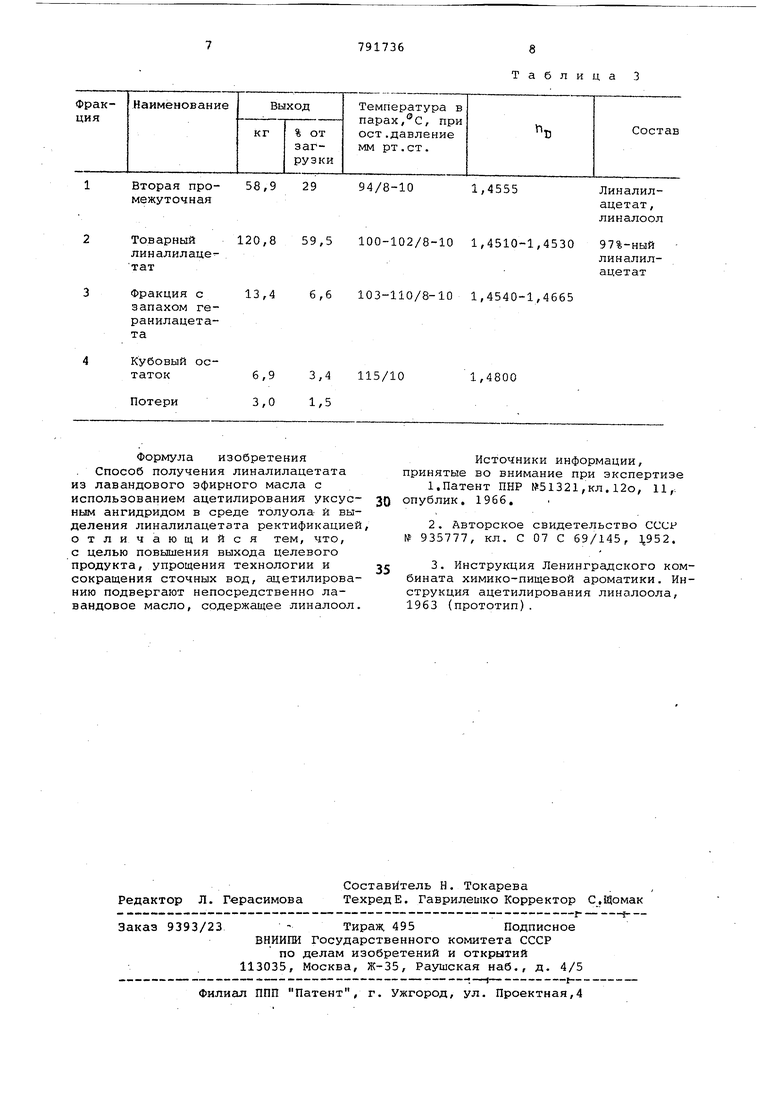

Технический линалилацетат (203 кг повторно перегоняют на той же колонне в режиме, приведенном в табл.3.

При ректификации вторых промежуточных фракций в таком же режиме, а также путем ацетилирования и последующей ректификации первой промежуточной фракции получают 54,6 кг линалилацетата.

Общий выход линалилацетата 50,1% по весу (61% в расчете на содержащиеся в масле линалоол и линалилацетат) .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ДЛЯ ЗАЩИТЫ РАСТЕНИЙ ОТ БАХЧЕВОЙ И ПЕРСИКОВОЙ ТЛЕЙ | 1995 |

|

RU2124292C1 |

| Способ выделения гераниола из отходов фракционирования кориандрового масла | 1972 |

|

SU451683A1 |

| Способ получения линалилацетата при температуре 115-120° | 1933 |

|

SU34546A1 |

| Способ очистки линалоола,полученного из кориандрового масла, от камфоры | 1985 |

|

SU1315450A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛЦЕЛЛЮЛОЗЫ | 1971 |

|

SU314763A1 |

| СПОСОБ АЦЕТИЛИРОВАНИЯ ДРЕВЕСИНЫ И АЦЕТИЛИРОВАННАЯ ДРЕВЕСИНА | 2013 |

|

RU2621044C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТАТА БЕТУЛИНОЛА | 1999 |

|

RU2150473C1 |

| Шампунь для волос | 1975 |

|

SU566586A1 |

| Способ получения линалилацетата из кориандрового масла | 1951 |

|

SU93577A1 |

| МИКРОБИОЛОГИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ 11α-АЦЕТОКСИПРОГЕСТЕРОНА | 2018 |

|

RU2731712C2 |

36,2 10 89-91/15

Начальная

54,2 15 92-94/10

Первая промежуточная

24,6 6,8 95-98/10

Вторая промежуточная

4 Технический

линалилацетат 20,3

Фракция с за- 11,9 пахом геранилацетата

Кубовый оста- 27,9 ток

Потери5,2

1,4815 Терпеновые углеводороды

1,4680 Линалоол, линалилацетат

1,4555 Линалилацетат, линалоол

1,4550-1,4510 90-92%6,0 99-102/20

ный линалилацетат

1,4560-1,4665 Линалил3,3 103-110/10 ацетат, геранилацетати др.

1,4820-1,4860

7,7 115/10

Формула изобретения Способ получения линалилацетата из лавандового эфирного масла с использованием ацетилирования уксусным ангидридом в среде толуола и выделения линалилацетата ректификацией отличающийся тем, что, с целью повышения выхода целевого продукта, упрощения технологии и сокращения сточных вод, ацетилированию подвергают непосредственно лавандовое масло, содержащее линалоол.

Таблица 3

Источники информации, принятые во внимание при экспертизе

1,Патент ПНР №51321 ,кл. 12о, 11,. опублик, 1966,

Авторы

Даты

1980-12-30—Публикация

1978-07-10—Подача