(54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ

1

Изобретение относится к спосоЬу приготовления катализатора, используемого в реакторе с псевдоожиженным слоем для производства акрилонитрила посредством реакции пропилена с ам- 5 миаком и кислородом.

Ближайшим решением поставленной задачи является способ приготовления катализатора для окислительного аммонолиза пропилена путем обработки tO размолотого висмут-фосфор-молибденового катализатора водой до образования пасты с последующим добавлением к образующейся пасте раствора гепта- молибдата аммония, суспензии двуокиси 5 кремния в воде, подкисленной фосфорной кислотой, и к полученному шламу добавляют подкисленный раствор соли железа.

Полученную суспензию сушат в рас- 20 пыпительной сушке при температуре . 115-132 с и высушенный порошок прокаливают при температуре 6 в течение одного часа.

К недостаткам известного способа 25 следует отнести недостаточно высокую активность и селективность катализатора, полученного этим способом.

С целью повышения активности и селективности катализатора суспензию ЗО АКРИЛОНИТРИЛА

готовят добавлением к двуокиси кремния последовательно водного раствора парамолибдата аммония, затем раствора нитрата висмута и нитрата железа в азотной кислоте и сушку ведут в сушилке с дисковым распылителем центробежного действия.

Катализатор по предлагаемому способу состоит из окисей молибдена, висмута, железа и фосфора, а также добавленной в качестве существенно важной составной части окиси натрия, при этом все они отложены на носителе в виде двуокиси кремния, составляю-; щей 45-55% по весу, а соотношение компонентов выражается общей формулой Moi2 В iciFe},NagP , где индексы а,Ь,с и d выражают атомное соотношение относительно МО|2, при этом а 4-6, , с 1,1-2,5 и ,5-l,5. Катализатор, в состав которого входит в качестве существенного компонента Na, а количества входящие в него элементов определяются указанным соотношением, обладает особенно высокими показателями активности и избирательности во время реакции аммоокисления пропилена в производстве акрилонитрила. I, Приготовление суспензии исходных компонентов катализатора. . Суспензия исходных компонентов Щ1Й. получения катализатора, приготовленная по предлагаемому способу, представляет собой материал, обладающий высокой стабильностью, в котором отдельные частицы,образующие суспензию, равномерно распределены в коллоидном золе двуокиси кремния. В соответствии с изобретением для по лучения указанной суспензии обычно приготавливают растворы исходных материалов 4 типов. Раствор (л) : золь двуокиси кремния Для получения этого раствора используют золь из двуокиси кремния, содержгидую или несодержащую -натрий, Если в используемом золе присутствуQT натрий, то он производит стабилизирующий эффект на золь и в то же са м .е время становится неотъемлемым ком понентом катализатора.В промышленном обращении имеется двуокись кремния с различным содержанием собственно дву окиси кремния,при этом наибольшее рас пространение имеют промышленные образ цы, содержащие 20-35 вес.% двуокиси кремния. Раствор (В) : водный раствор фрсфор Hof кислоты. Для получения данного раствора ис пользуют водный раствор фосфорной ки лоты 1 ). Предпочтительно для этой цели использовать имеющуюся в продаж фосфорную кислоту с концентрацией 85 вес.%. Раствор (С) : водный раствор парамолибдата аммония. Для получения указанного раствора используют растворенный в воде парамолибдат аммония (МНд) Моу Н20. Рекомендуется растворение вести при температуре около 80- С. По окончании растворения полученный раствор остав ляют стоять при комнатной температуре для его охлдждения. Если растворе ние производить при значительно боле высоких температурах, в течение длительного периода времени, то это при водит к частичному разложению парамо либдата аммония, а также зачастую к образованию нерастворимой молибденовой или полимолибденовой кислоты.Пр сутствие нерастворимых веществ в рас ворах, используемых для приготовления суспензии исходных материалов дл получения катализатора, нарушает однородность и снижает стабильность этой суспензии. Раствор (D) : водный раствор азотной кислоты с присутствием нитрата висмута, нитрата трехвалентного железа и нитрата натрия. Для приготовления этого раствора в азотной кислоте растворяют смесь нитрата висмута В i (N03) ,нитрата трехвалентного железа fe(0 9H.j,0 и, если количества натрия. содержащегося в растворе А, недостаточно по сравнению с требуемым количеством для образования необходимого состава получаемого катализатора, то в азотной кислоте растворяют дополнительное количество нитрата натрия (NaNOj).Рекомендуется, чтобы концентрация азотной кислоты, используемой в качестве растворителя указанной смеси,составляла 10-30 вес.%.Растворение данной смеси желательно производить при температуре около 50с. Полученный после растворения раствор оставляют остывать при комнатной температуре . Далее, для получения суспензии к раствору А добавляют растворы В, С и D до определенной данным способом последовательности. Приготовление суспензии заканчивают в течение 30 мин. Это объясняется следующим. Во время добавления к раствору А раствора в и раствора С величина рН смешанного раствора находится в пределах 5-7. Если полученный смешанный раствор выдерживать .в таком состоянии, то золь двуокиси крегяния претерпевает изменения с образованием геля, в соответствии с этим, очень существенно, чтобы в суспензии поддерживалась кислая среда, в которой золь двуокиси кремния является устойчивым. Это достигается немедленным добавлением к указанному смешанному раствору раствора D . Что касается содержания высушенных по методу распыления нелетучих твердых частиц, присутствующих в суспензии и определяющих ез концентрацию, то предпочтительной величиной является концентрация не свыше 40 вес.%. Перед сушкой по методу распыления очень важно, чтобы суспензия катализатора была достаточно перемешана. Такое перемешивание может быть осуществлено с помощью обычных устройств для перемешивания. II. Сушка по методу распыления суспензии исходных компонентов катализатора. По предлагаемому способу в стадии сушки используют распылительное устройство центробежного типа с тарельчатым ротором. Применение ротора такого типа позволяет получить высушенные распылением продукты, обладающие в полной мере требуемыми физическими свойствами. В качестве источника тепла для сушки суспензии катализатора рекомендуется;, использовать воздух, нагретый в калорифере и/или за счет элактрообогрева, Желательно,-чтобы температура на входе в сушильное устройство была меньше или равна . Предпочти.тельной является температура в диапазоне 150-250 С. Сушка при значительно более высокой температуре может привести к образованию пустотелых частиц, которые менее устойчивы в отношении истирания, Ш.Прокаливание высушенных распыле нием проду ктов. Стадию прокаливания осуществляют следующим образом. Предварительный обжиг в случае необходимости производят при температуре 250-500 С, & основное прокаливание - при температуре 650-710 0. Если прокаливание производят при температуре, меньшей температуры основного прокаливания, то это приводит к снижению селективности получае мого катализатора. Если же прокалива ние производят при температуре, боль aseft значений вышеуказанного темпера турного диапазона, то это приводит к снижению активности получаемого ка тализатора. Что касается длительнос прокаливания, производимого при соответствующей настоящему изобретению температуре, то оно практически сос тавляет от одного до трех часов. Приготовление суспензии исходных компонентов для получения катализатора . К 166,7 г золя двуокиси кремния величиной рН, равной 9,5 и содержащей 30,0 вес.% SiOj и, кроме того, содержащей в виде соединения МзлО 0,52 вес.% Na в качестве стабилизатора, добавляют 18 г водного раствор фосфорной кислоты () с концент рацией 85 вес.%. К полученной смеси добавляют раствор, полученный раств рением 33 г парамолибдата аммония (NH4 ) 2° имеющего чистоту 99,5%, в 64,1 г воды, при температу ре , и охлажденный при комнатно температуре. В результате получают жидкую сме величина рН которой равнялась 5,8. Затем полученную жидкость оставляют стоять и производят измерения вязко ти. Вязкость полученной жидкости с течением времени увеличивается и на блюдается превращение золя двуокиси кремния в гель. Вязкость жидкой смесиОтечет времени, мин Вязкость, сП Начало5,5 158,0 3010,5 4555,0 60Желатинировани К 28,2 г жидкой смеси, выдержанной за время не менее 30 мин, добавляют при перемешивании раствор, полученный путем растворения при температуре 50°С, 3,4 г нитрата висмута В I (N0 j)j5HjiO, чистота которого составляла 99,0%,и 2,9 г азотнокислого железа (NOj), , именадей степень чистоты 98,0% в 3,4 г азотно кислоты с концентрацией 16,3 вес.%; который затем охлаждают при ком натной температуре. Приготовленная таким образом суспензия, служащая окончательным исходным материалом для получения катализатора, имеет сильную кислотную реакцию, вследствие чего во время последующего выдерживанкя в течение некоторого времени при наличии перемешивания образования геля не наблюдается. Пример 1. По указанному способу готовят катализатор, в состав которого входят следующие окиси: °il 4,) .8 « (индексы представляют атомные соотношения),которые наносят на 50%-ную двуокись кренния, приготовленную по следующему способу. К 16,67 кг золя двуокиси кремния, имеющего величину рН 9,5, содержащего 30% по весу SiOg и, кроме того, содержащего 0,52% по весу Na в видесоединения Nan О в качестве стабилизатора, добавляют 0,18 кг 85%-ного водного раствора фосфорной кислоты (), после чего к этой смеси добавляют раствор, полученный путем растворения 3,30 кг парамолибдата аммония (МНд) Моу02 Н20 (чистота 99,4%) в 6,41 кг воды при температуре 80 С с последующим выдерживанием с целью охлаждения до комнатной температуры. Затем к полученной смеси добавляют при перемешивании pacтвop полученный растворением при 50°С, 3,14 кг нитрата висмута В i (NO-j )j5H20 чистотой 99,0% и 2,89 кг нитрата трехвалентного железа Fe (N03) чистотой 98% в 3,35 кг азотной кислоты концентрацией 16,3 вес.%, который выдерживают для охла)хдения до комнатной температуры. Указанное приготовление суспензии исходного материгша для получения катализатора производят в течение 20 мин. Концентрация полученной суспензии составляет 34%, а его вязкость 18 сП. В сушильную камеру для распыления эту суспензию подают со скоростью 0,18 кг/мин. Для этой цели используют распылитель- ную сушилку с параллельным потоком. Сушильная камера представляет цилиндр, нижняя часть которого переходит в конус. Суспензию исходного материала для получения катализатора с помощью центробежного распылительного устройства, установленного в середине верхней части сушильной камеры, расПЫДЯЮТ1 ротором тарельчатого типа. Скорость вращения ротора составляет 8200 об/мин. В качестве источника тепла для сушки указанного продукта используют воздух, нагретый с помощью электрического калорифера. Во время процесса сушки температура на входе в сушильную камеру поддерживается равной 225с. Полученный в результате сушки распылением материал извлекают из нижней части сушилки и помещают в тоннельную печь для прокашивания, Прокаливание производят при температуре в течение 2 ч. Размеры полученных после обжигания частиц катализатора имеют нормальное распределение в пределах 30-120 мкм.

Величина физического сопротивления полученных частиц катализатора истиранию была измерена по способу, описанному ниже.

V

В вертикально установленную трубку с внутренним диаметром 3,81 см помещают 50 г катализатора. Дно данной трубки представляет собой перфорированный диск с тремя отверстиянш, диаметр которьлх равен 0,4 мм. Через перфорированный диск пропускают воздух со скоростью 0,425 MV i/вследствие чего данный катализатор был в значительной мере псевдоожижен. Степень истирания испытуемого катализатора измеряют как отношение веса катализатора, который отделяют в течение 520 ч, к первоначальному весу загруженного катализатора. Измеренная таким образом степень истирания составляет 0,5%. Полученный катализатор обладает превосходной устойчивостью к истиранию.

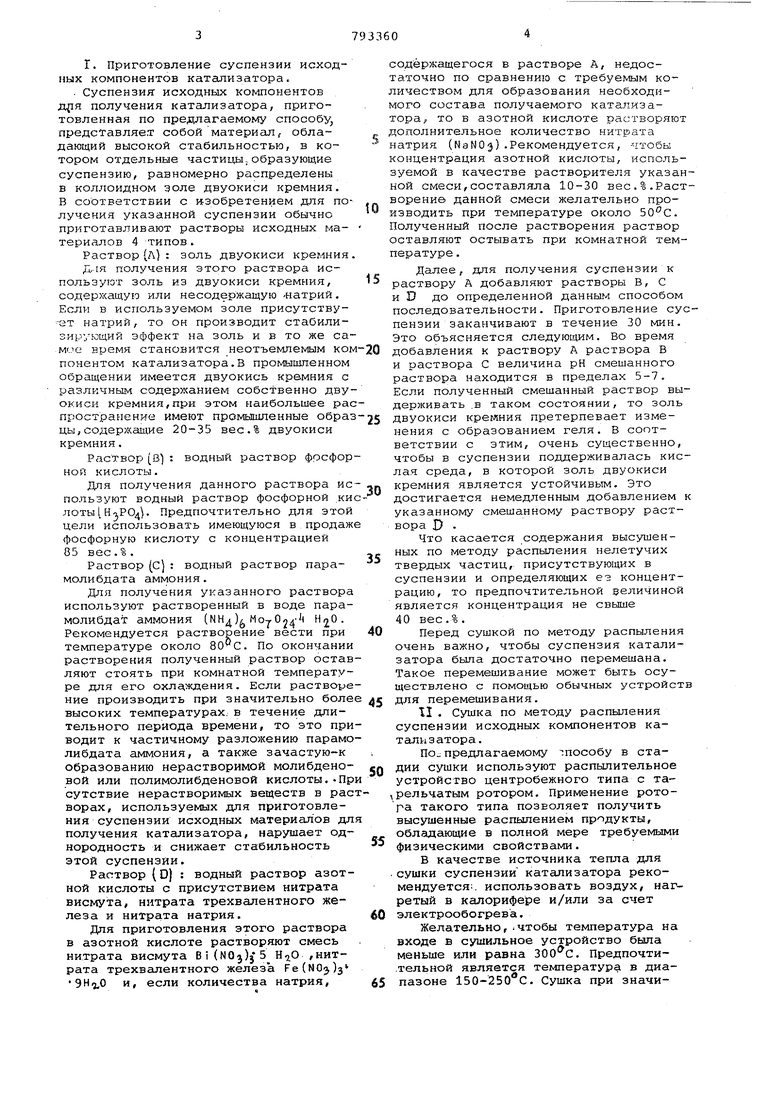

1,4 кг полученного указанным способом катализатора помещают в реактор с псевдоожиженным слоем, диаметром 7,62 см и внутри которого имеется сетка из нержавеющей стальной проволоки с размером отверстий 10-16 меш, после чего из предварительного смесителя в реактор направляют следующие исходные газы: пропилен -35,5 л/ч, аммиак -44,5 л/ч, воздух 340 л/ч. Температуру данной реакции поддерживают на уровне , а давление 0,5 кг/см (по манометру). Продолжительность контакта составляет 6,5 с. Выход акрилонитрила относительно поданного пропилена за один проход составляет 5 76,5%, Указанную реакцию- проводят в течение 20 дней, причем даже после такого срока не наблюдается истирания используемого катализатора. (Степень истирания катализатора 0,5%). 0 Примеры 2и 3.Катализатор по примеру 1, состав которого указан в табл. 1, наносят на 50 вес.% носителя в виде двуокиси кремния. С применением полученных таким образом соответствующих катализаторов была проведена реакция аммоокисления пропилена, как указано для примера 1.

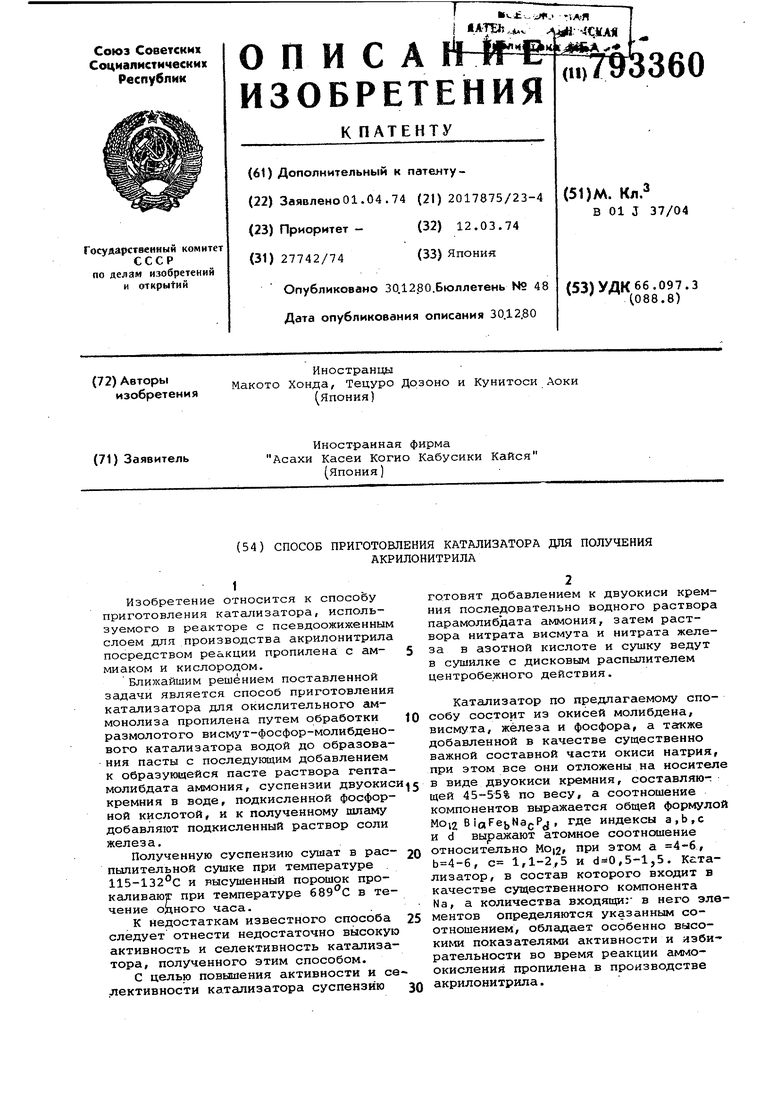

Результаты представлены в табл.1.

Таблица 1

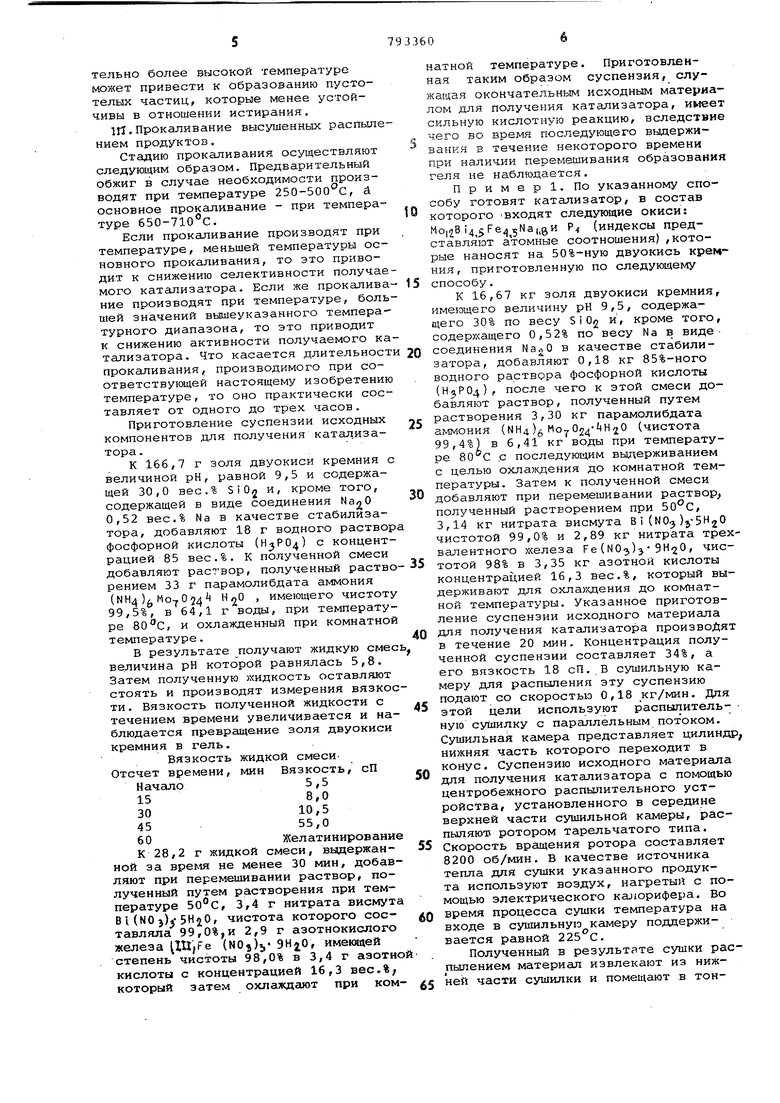

Сравнительные примеры 4,5 и 6.

Катализаторы состав которых показан в табл. 2, получают по примеру 1. Носителем этих катализаторов служит двуокись кремния с концентрацией 50 вес.%. В сравнительных примерах 5 и 6 для получения катгшизатора применяют золь двуокиси кремния с вели4

5 6

чиной рН, равной 9,5 (стабилизированный аммиак), содержащий 30 вес.% 5 i 0, при отсутствии натрия. Далее точно по примеру 1, полученные соответствующие катализаторы применяют для проведения реакции аммоокисления пропилена . ,.

Результаты представлены в табл. 2.

Таблица

69,0

. 65,0

68,3

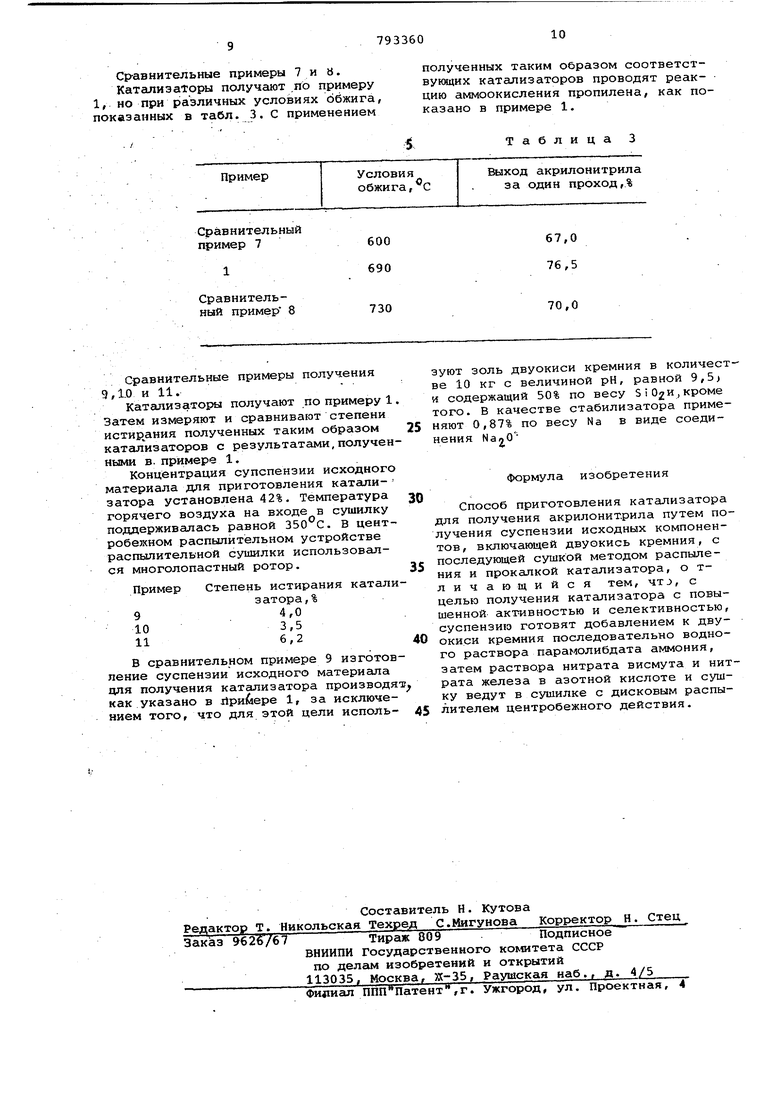

Ср-авнительные примеры 7 и Ь.

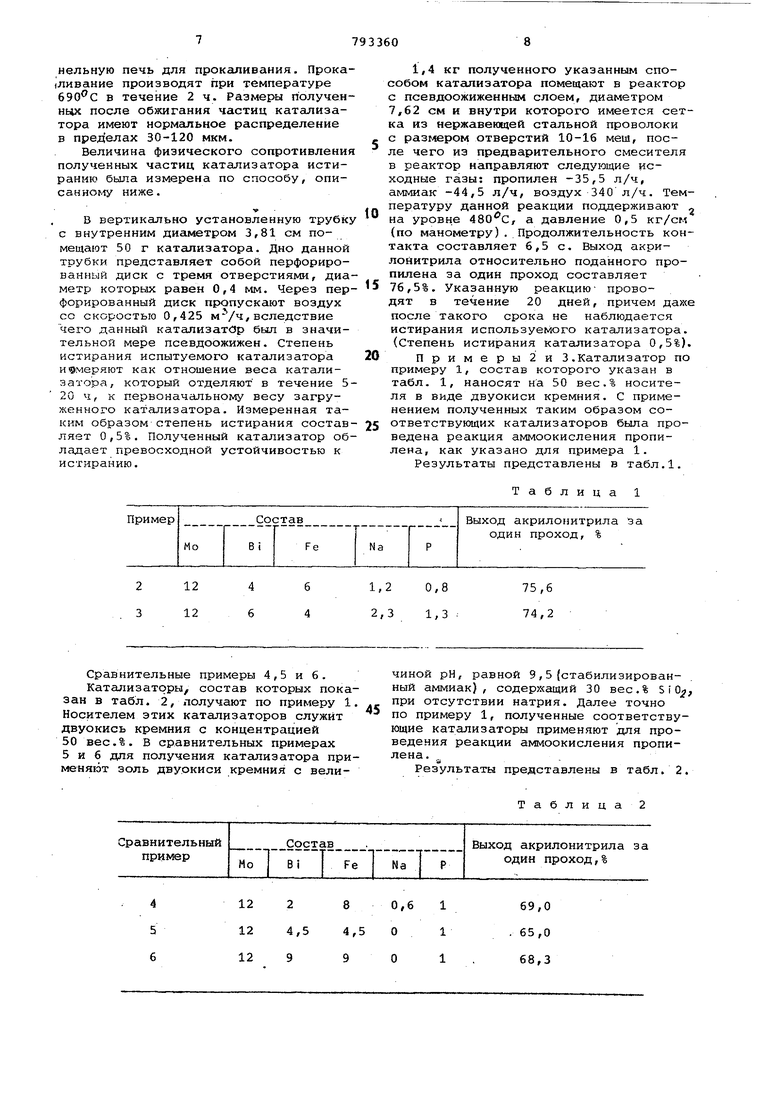

Катализаторы получают по примеру 1, но при различных условиях обжига, показанных в табл. 3. С применением

Сравнительный пример 7

Сравнительный пример 8

Сравнительные примеры получения 9,10 и 11.

Катализаторы получают по примеру 1 Затем измеряют и сравнивают степени истир ания полученных таким образом катализаторов с результатами,полученными в. примере 1.

Концентрация супспензии исходного материала для приготовления катализатора установлена 42%. Температура горячего воздуха на входе в сушилку поддерживалась равной 350 С. В центробежном распылительном устройстве распылительной сушилки использовался многолопастный ротор.

Пример Степень истирания катализатора, %

94,0

103,5

116,2

В сравнительном примере 9 изготовление суспензии исходного материала для получения катализатора производя как указано в йрийере 1, за исключением того, что для этой цели испольполученных таким образом соответствующих катализаторов проводят реакцию аммоокисления пропилена, как показано в примере 1.

Таблица 3

67,0

76,5

70,0

зуют золь двуокиси кремния в количестве 10 кг с величиной рН, равной 9,5j и содержащий 50% по весу ,кроме того. В качестве стабилизатора применяют 0,87% по весу Na в виде соединения NanO

формула изобретения

Способ приготовления катализатора для получения акрилонит.рила путем получения суспензии исходных компонентов, включакидей двуокись кремния, с последующей сушкой методом распыления и прокалкой катализатора, о тличающийся тем, чтJ, с целью получения катализатора с повышенной активностью и селективностью, суспензию готовят добавлением к двуокиси кремния последовательно водного раствора парамолибдата аммония, затем раствора нитрата висмута и нитрата железа в азотной кислоте и сушку ведут в сушилке с дисковым распылителем центробежного действия.

Авторы

Даты

1980-12-30—Публикация

1974-04-01—Подача