(54) СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ

Изобретение относится к области получения привитых сополимеров, при ;годных для обработки текстильных изделий . Известен способ получения привитых сополимеров путем радикальной полимеризации 100 вес.ч смеси эфиров (мет)акриловых кислот с ненасыщенными соединениями в присутствии 5-40 вес.ч. полиорпаносилоксанов в сре де органического растворителя l . В известном способе в качестве полиорганосилоксанов используют диалкилполисиланы, в качестве ненасыщенных соединений - ненасыщенные эфи ры (мет)акриловых кислот и процесс проводят в среде инертной жидкости, например , которая отгоняется по окончании реакции, в результате полу чают полимер, используемый для приготовления эластомеров, служащих в качестве уплотняющих средств, формовочных масс, смазок и покрытий. Однако указанный сополимер) не может использоваться для обработки текстильных изделий, так как в их структуре отсутствуют атомы водорода с атомами кремния. Цель изобретения - получение сополимеров , пригодных для обработки текстильных изделий. Эта цель достигается тем, что в способе получения привитых сополи- меров путем радикальной полимеризации 100 вес.ч. смеси эфиров (мет)акриловых кислот с ненасыщенньа.ш соединениями в присутствии 5-40 вес.ч. полиоргансилоксанов в среде органического растворителя в качестве ненасыщенных соединений используют 0,1-20 вес.ч. сложных эфиров (мет)акриловнх кислот и/или-моно- и диэфиров фумаровой и малеиновой кислот, содержащих свободные гидроксильные группы, а в качестве полиоргансилоксанов - метилводородполисилоксан, в которых соотношение связанных с кремнием алкильных остатков к связанным с кремнием атомам водорода составляет от 13:1 до 1:1 с вязкостью 30-230 сП при 20°С, а также тем, что полимеризация проводится в не смешивающейся с водой растворителе. Для предлагаемого согласно изобретению способа принимают во внимание в качестве сложных эфиров акриловой и метакриловой кислот компонента Та ) такие, которые при известных условиях, в разветвленном, алкильном остатке содержат 1-18 С-атомов. В качестве примеров здесь следует назвать метил-, этил-, бутил- и октилакрилат и -метакрилат и сложные .эфиры акриловой и метакриловой кислот 2-этилгексанола, а также н-додек нола и н-октадеканола. Из мономеров формулы 1а применяются по крайней ме ре 50 вес.%, предпочтительно 70 вес. сложных эфиров акриловой или метакри ловой кислоты и спиртов с 1-4 С-атомами. Вообще предпочтительны сложные эфиры акриловой кислоты. Целесообразно при полимеризации применять дополнительно к сложным эф рам компоненты 1а сложные эфиры, содержащие концевые свободные гидроксильные группы, так как при этом пр использовании достигаются дополнител ные преимущества. Эти сложные эфиры, обозначенные в качестве компоненты 16, происходят от акриловой, метакри ловой, малеиновой и фумаровой кислот которые этерифицированы гидроксильной группой двухатомных спиртов, алкиленовый остаток которых также може содержать кислород. В качестве таковых принимают во внимание прежде всего сложные эфиры формулы -COOR С 15) С„, J и/или R2.00C-CH CH-COORi CIS), причем R. -Н, -СН:;; R - (СН2.)п-ОН или -( ()г„-ОН и RI Н или алкильный остаток с 1-12 С-атомами, где или 3. В качестве соединений формулы 1б при этом следует назвать, например, 2-ОКСИЭТИЛ-, 3-оксипропил- и 4-оксибутилакрилат или -метакрилат. Кроме того, также пригодны односторонне этерифицированные диэтиленгликолем или дипропиленгликолем акриловая или метакриловая кислота. В качестве соединений формулы 16 для R; Н пригодны, например, сложны эфирЫ, которые этерифицированы гидро ксильной группой моно- или диэтиленгликоля, пропилен- или бутиленгликоля, а также дипропиленгликоля. В случае сложных диэфиров формулы 1б ( RI алкильные остаток с 1-12 С-атомами ) дЛя остатка, содержащего свободные гидроксильные группы, имеют значение такой же, как и в случае сложных моноэфиров, причем тогда означает, например, метильный или 2-этилгексильный остаток. При предпочтительном, согласно изобретению, варианте получения модифицированных полимеризатов, которые содержат свободные гидроксильные группы, используются содержащие концевые свободные гидроксильные группы сложные эфиры ( компонента 16 в таких количествах, что их доля по отношению к сумме компонентов 1а, 16 и 1в составляет 0,1-20, предпочтительно 0,1-10, в особенности 28 вес.%. в названной последней области при их использовании получаются самые предпочтительные результаты. Далее, в случае предлагаемого согласно изобретению способа наряду со сложными эфирами акриловой кислоты и метакриловой кислот формулы 1а и в известных случаях компонентой 16 применяются еще незначительные количества способных к сополимеризации с соединениями формулы 1а ненасыщенные соединения - обозначенные 1в. В качестве таковых принимают во внимание,например, стирол, винилтолуол и акриловую кислоту. Однако их количество по отношению к сумме компонентов 1а, 16 и 1в не должно превЕзЕпать 10 вес.% и в особенности 5 вес.%. Все указанные полимеризующиеся соединения могут использоваться в стандартной форме. Полимеризация осуществляется в присутствии блокированных на концах алкилводородполисилоксанов. В качестве таковых применяют метилводородполисилоксаны. Под ними в первую очередь нужно понимать такие алкилводородполисилоксаны, в которых соотношение алкильный остаток: атомы водорода без учета концевых групп, как триметилсилильные группы, составляет примерно 1:1. Наряду с ними, однако, также пригодны алкилводородполисилоксаны, в которых соотношение алкильные остатки: атом водорода больше, чем 1:1, а именно примерно составляет вплоть до 13:1. Однако продукты, которые получаются при использовании алкилводородполисилоксанов, в которых соотношение алкильные остатки: водород больше, чем 5:1, менее пригодны,так как преимущества полученных согласно изобретению и примененных согласно изобретению продуктов прежде всего основаны на связанных с кремнием и имеющихся в модифицированных полимеризатах атомах водорода. Алкилводородполисилоксаны не содержат никаких чувствительных к гидролизу групп или гидроксильных групп, а они блокированы на концах, например, триметилсилильными группами. Используемые в рамках предлагаемого в изобретении способа алкилводородполисилоксаны обладают вязкостью 20-230 сП при 20°С, особенно предпочтительные метилводородполисилоксаны имеют вязкость 20-350 сП при 20°С. Соотношение используемых для взаимодействия полимеризующихся соединений (сумма компонентов 1а, 1б и 1в) К алкилводородполисилоксанам f компонента II) составляет 100 вес.ч. на 5-40 вес.ч. Более высокие доли алкилродородполисилоксанов не приводят ни к каким дополнительным преимуществам так как при соотношении 1 к II при полимеризации от 100 к 5-20 гее.ч. получают очень хорошо пригодные ipoдукты, это соотношение прежде всего предпочтительно по экономическим причинам.

Полимеризация осуществляется благодаря обычным, образующим свободные радикалы инициаторам. В качестве таковых принимают во внимание прежде всего органические перекиси. В качестве примеров следует указать; диалкилперекиси, как перекись диэтила, перекись диизопропила, перекись дитрет-бутила; перекись дилаурила; алкилгидроперекиси, как гидроперекись трет-бутила; диацилперекиси, как перекись диацетила, перекись дилауроила, перекись дибензоила, перекись бис-2,4-дихлорбензоила; перекиси кетонов, как перекись метилэтилкетона и перекись циклогексанона. Также пригодны азосоединения, как, например, азодиизобутиронитрил.о

В качестве инициаторов особенно предпочтительно применяются такие, которые в первую очередь в температурном интервале примерно от 50 до примерно в известных случаях в присутствии пригодного растворителя, могут образовывать достаточно радикалов, чтобы инициировать ( возбуждать) полимеризацию. Из этих соединений можно назвать перекись 6ИС-С2,4-дихлорбензоила), перекись дибензоила, трет-бутилпероктоат и перекись дилауроила. Таким же образом также пригоден для способа изобретения азодиизобутиронитрил.

Как уже известно предлагаемый способ получения модифицированных полимеризатов предпочтительно осуществляется в органическом растворителе. Растворитель выполняет три задачи: во-первых, он способствует тому, что реакция протекает при контролируемых условиях, т.е. при избежании перегрева при проведении экзотермической полимеризации; вовторых, он влияет на разложение инициатора на радикалы; в-третьих благодаря органическому растворителю заботятся о том, чтобы реакционная смесь оставалась хорошо перемешиваемой, так как во время реакци повьпчается вязкость реакционной смеси.

В качестве органических растворителей по предлагаемому способу наряду с водорастворимыми или ограничено водорастворимыми растворителями, как диоксан, этилацетат и метилэтилкетон, принимают во внимание прежде всего водонерастворимые, при известных условиях замещенные углеводороды, как бензин, октан, циклогексан, бензол, толуол, ксилол и хлорбензол. Однако также пригодные сложные эфиры и кетоны, как, например, бутилацетат, метилбутират, метилиэобутилкетон и многие другие. В качестве растворителя особенно пригоден толуол. Количество растворителя выбирается таким образом, чтобы концентрация модифицированного полимеризата (твердое вещество) составляла примерно 30060 вес.%.

Взаимодействие осуществляется таким образом, что в пригодный раствор предварительно вносят часть указанных, способных к полимеризации со5единений ( компонента 1а ) и при известных условиях.16 и 1в, алкилводородполисилоксан (компонента И) и в известных случаях растворитель, добавляют часть инициатора и затем нагревают.

0

Целесообразно реактор перед добавкой указанных компонентов промывать (продувать ) азотом. После начала полимеризации, которое узнают по увеличивающейся вязкости и повышению температуры реакционной смеси, медленно

5 можно добавлять остальное количество мономеров и в известных случаях еще растворитель. Наконец,целесообразно еще раз добавить инициатор и оставить реагировать далее при повышенной температуре.

D В присутствии растворителя работают как правило таким образом, что реакционная смесь во время реакции и при последующей реакции кипит с обратным холодильником. Вся реакция заканчива5ется спустя примерно 2-3 ч.

После охлаждения получают вязкие, прозрачные или мутные растворы или стабильные дисперсии, в зависимости от рода и количества примененного

0 растворителя и рода и количества ис- пользуемых мономеров. Отщепление водорода от алкилводородполисилоксанов во время полимеризации чрезвычайно незначительно. Показано, что в целевом продукте имеется еще примерно

5 85-95% связанного с кремнием водорода использованного алкилводородполисилоксана.

Количество растворителя выбирается таким образом, чтобы полученные

0 модифицированные полимеризаты имели содержание сухого вещества примерно 30-6С) вес.%. Для применения полученных согласно изобретению модифицированных полимеризатов, прежде всего,

5 для покрытия целесообразно направлять полимеризацию так, чтобы после окончания полимеризации в этой области концентраций получалась вязкость 5000-35000 сП при 20°С. Это управле0ние можно осуществлять, например, благодаря тому, что растворитель лишь частично добавляют во время по- лимеризации. Само собой разумеется, что при этом также играет роль род

5 ;примененного растворителя и род

и количество примененного инициаторе Далее, естественно, вязкость можно регулировать также по окончании полимеризации за счет частичной отгонки или добавки дальнейшего количеств растворителя. Применяются ли алкилполисилоксаны с соотношением алкильный остаток: водород 1:1 или вплоть до 13:1 оказывает только относительно незначительное влияние на вязкость целевых продуктов.

Если желательно, незначительные количества непрореагировавших мономеров и растворитель можно удалять путем перегонки при пониженном давлении. Так как полученные модифицированные полимеризаты применяются в форме растворов в органических растворителях, такого рода обработка как правило не требуется.

Реакционные выходы очень высоки, что, например, следует из того, что в опыте, в котором работают без растворителя, после отгонки летучих составных частей в вакууме получают нелетучий реакционный продукт с выходом 98% от теории.

Как было указано, полученные по предлагаемому способу модифицированные полимеризаты вместе с общеизвестными для отверждения алкилводородполисилоксанов отвердителями пригодны для обработки волокнистого материала, в .особенности текстильного материала.

По сравнению с немодифицированными полимеризатами модифицированные полимеризаты обладают улучшенным водооталкивающим действием. Этот эффект еще увеличивается, если при получении по предлагаемому способу в качестве ненасыщенных,сложных эфиров применяются совместно такие, которые содержат свободные гидроксильные группы (компоненты 1б и 1б . Кроме того, далее сохраняется типичный силиконовый гриф обработанных текстильных материалов; По сравнению с алкилводородполйсилоксанами полученные модифицированные полимеризаты обладают преимуществом улучшенной водонепроницаемости. Сверх того, обработанным с их помощью волокнистым материалам также придается аппретура с наполняющим действием. Наконец, полученные сбгласно изобретению модифицированные полимеризаты при их использовании по сравнению со смесями из немодифицированных полимеризатов и алкилводородполисилоксанов, помимо улучшенной стабильности продукта, обладают преимуществом улучшенной водоотталкиваемости и водонепроницаемости и их перманентности

В общем, имеет значение то, что Модифицированные полимеризаты, которые получены при применении сложных эфиров акриловой кислоты ( компонента 1а и при известных условиях 16),

предпочтительны при применении из-за их более благоприятных свойств. Так, модифицированные полимеризаты, полученные при использовании сложных эфиров метакриловой кислоты, часто дают на волокнистом материале нежелательно твердый гриф.

Для отверждения модифицированных полимеризатов пригодны, например, следующие отвердители: металлорганические соединения, как соли алюминия, циркония, титана и цинка с органическими кислотами, алкоголяты алюминия, циркония и титана, органические соединения олова, в особенности диорганооловокарбоксилаты, как диоктилоловоацетат, дибутилоловодилаурат и дибутилоловомалеат. Однако также принимают во внимание амины и аминоспирты. Под аминами нужно понимать прежде всего алкиленполиамины. Целесообразно применять амины в виде их солей с органическими или неорганическими кислотами.

Далее, полученные согласно изобретению модифицированные полимеризаты, поскольку они получаются при использовании сложных эфиров,содержащих свободные гидроксильные группы (компонента 16 ), сшиваются также соединениями, которые содержат по крайней мере две изоцианатные группы.

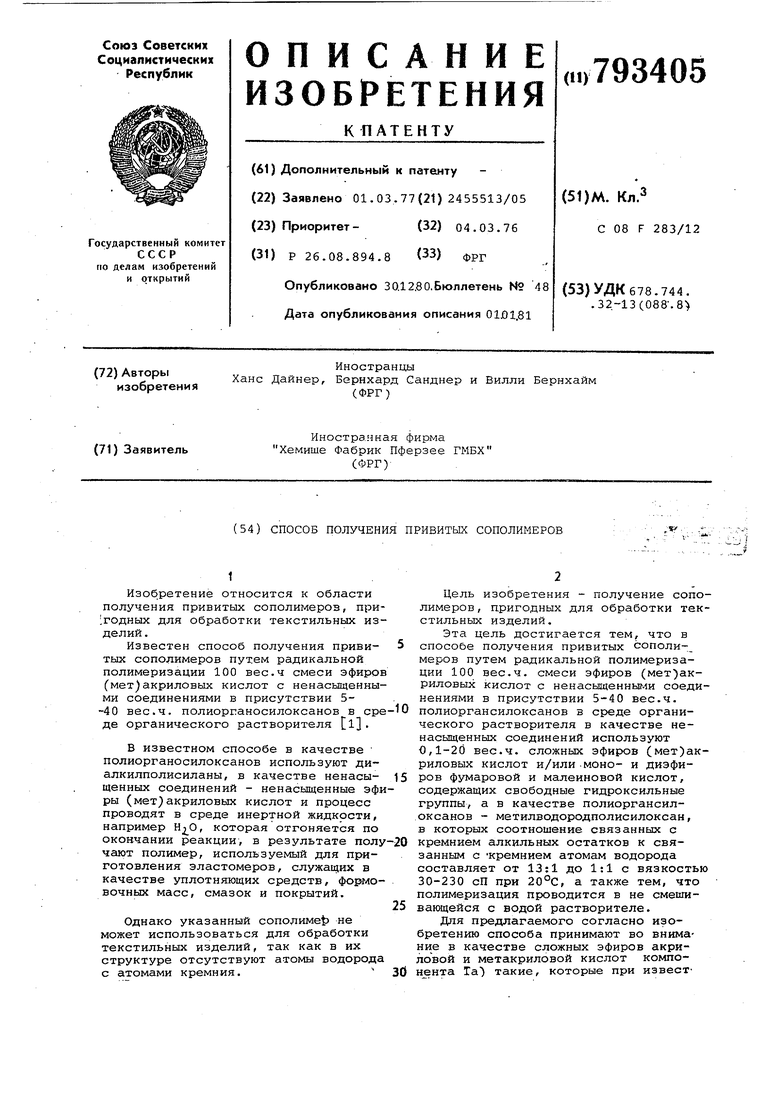

Для обработки волокнистого материала, в особенности текстильных материалов, модифицированные полимеризаты, при известных условиях разбавленные дальнейшим количеством растворителя, применяются вместе с отвердителями в виде их растворов в органических растворителям:. В качестве растворителей для этого принимают во внимание алифатические и ароматические углеводороды, как бензины, толуол, бензол и ксилол, хлорированные алифатические и ароматические углеводороды, как трихлорэтилен и хлорбензол, и сложные эфиры, как бутилацетат. В качестве особенно пригодных отмечается трихлорэтилен. Растворы могут наноситься на волокнистый материал путем окунания и отжимания (плюсования, плюсовки, опрыскивания, в особенности. Однако по обычным методам нанесения. Концентрация модифицированных полимеризатов в растворителях устанавливается соответственно методу нанесения. При способе плюсовки отделочные ванны содержат в общем 1-10 вес.% модифицированного полимеризата, в . расчете на твердое веществр. Напротив, при покрытии текстильных материалов модифицированный полимеризат используется в кон центрации 15-60 вес.% (твердое вещество). Количество используемого отвердителя составляет 0,5-10 вес.%, прядпочтительно 1-5 вес.%, по отнстиению к модифицированному полимертл Г;(твердое вещество ). Обрабатывающие ванны могут содер жать еще другие обычные для обработ ки текстиля из органических растворителей вещества, как, например, ап претирующие средства и т.д. При нанесении покрытия могут при меняться еще белые и/или красящие пигменты, как двуокись титана, баритовый белый, сажа или обычные неорганические или органические пигментные красители или также наполни тели, как коллоидальная кремневая кислота, каолин или тальк. После обработки растворами обрабатывающих веществ, растворитель ис паряется при нагревании вплоть до 120°С И затем в известных случаях для отверждения нагревают еще непро должительное время при 120-190°С. Полученные согласно изобретению модифицированные полимеризаты служа для обработки волокнистых материало всех видов, в особенности текстильных материалов всех видов, находятс ли они в форме тканей, трикотажа ил прочеса. Они могут быть изготовлены как из природных волокон, как целлюлозные волокна или кератиновые во локна, а также из синтетических волокон, как полиакрилонитрил, полиамид, поливиниловый спирт или сложный полиэфир. Само собой разумеется принимают во внимание также текстильные материалы, которые состоят смесей природных и синтетических во локон. Особенно нужно подчеркнуть, что также легко (eingestellte) регулируемые ткани, как тафта, или ле ко регулируемые поплиновые материалы могут отделываться или покрывать ся водонепроницаемым покрытием по этому способу. Это имеет значение, например, для защитной одежды, как Апо raks и т.д. Примеры получения. Пример 1. В четырехгорлую колбу емкостью 2 л, снабженную сильной анкерной мешалкой, обратным холодильником, термометром и двумя капельными воронками ( сосудами для приливания ), после сильного предварительного промывания азотом предварительно помещают 100 мл смеси из 218,3 г метилакрилата, 109,1 г этилакрилата, 29,1 г 2-этилгексилакрилата, 7,3 г 2-оксиэтилакрилата, 36.,4 г блокированного на концах три метилсилильными группами метилводоро полисилоксана (соотношение метильных групп и отщепляемого водорода 1:1, вязкость при 20°С 30 сП) и 45 мл толуола, в котором растворено 0,19 г ЬереКиси бензоила, и нагревают до 8О-82 0. Остальные мономеры помещаются в капельную воронку 1. В капель ную воронку 11 гюмеигают 455 г толуо ла. После начала гю.пимеризаг ии, о чег /знаю1 го начинаюгцс ися флегме и увеличивающейся вязкости содержимого колбы, температура повышается до 90-92С. При этой температуре и постоянном скапывании флегмы в течение 20-30 мин добавляют остальное количество мономерной Смеси. Путем добавки толуола препятствуют тому, чтобы вязкость повышалась выше области, где возможно перемешивание. По окончании приливания мономеров медленно прикапывают 0,56 г перекиси бензоила, растворенные в 100 г толуола, и при температуре кипения с обратным холодильником Остальное количество толуола. Смесь продолжают перемешивать далее примерно 1-1,5 ч при слабой флегме до тех пор,пока температура не достигнет примерно ЮвС. После охлаждения получают примерно 1 кг мутного раствора примерно с 40%-ным содержанием твердого вещества, вязкостью 25000 сП (измерена с помощью вискозиметра Брукфильда, тип шпиндель (, 10 об/мин). Способность к сшивке полученного модифицированного полимеризата примерно полностью сохраняется, так как полученный продукт содержит еще примерно 90% отщепляемого, связанного с кремнием водорода использованного метилводородполисилоксана. Пример 2. По примеру 1 вводят во взаимодействие 36,4 г метил- . водородполисилоксана (см . пример 1), 72,8 г метилакрилата, 218,3 г бутилакрилата, 67,3 г 2-этилгексилакрилата и 7,3 г 2-оксиэтилакрилата при применении в общем 600 г толуола. В качестве инициатора служит 1,0 г перекиси бис-(2,4-дихлорбензоила, из которого сначала вводится 0,25 г и для последующей реакции 0,75 г. После охлаждения получают примерно 1 кг мутного раствора с содержанием примерно 40 вес.% твердого вещества, вязкостью примерно 14800 сП . (измерена, как в примере 1). Полученный продукт содержит примерно 91% отщепляемого, связанного с кремнием водорода,использованного метилводородполисилоксана. Пример 3. Повторяют пример 1, причем в качестве метилводородполисилоксана используются 36,4 г метилводородполисилоксана, в котором соотношение метильных групп и связанных с кремнием атомов водорода составляет 5:1 (вязкость 200 сП при 20°С). В качестве инициатора используют 0,8 г азодиизобутиронитрила. Получают примерно 1 кг мутного раствора С содержание твердого вещества примерно 40 вес.%) с вязкостью 19600 cnw Пример 4. Повторяют пример 3, причем вместо использованного тамметилводородполисилоксана применяют такой, в котором соотношение метильных остатков к отщепляемому водороду составляет-примерно 13:1( вязкость 230 сП.при ). Этого силоксана также используют 36,4 г. Полученный продукт (содержание твердого вещест ва 40 вес.%) имеет вязкость 18300 сП Пример 5. В трехгорлой кол бе емкостью 1 л с мешалкой, обратным холодильником и термометром 48 г метилводородполисилоксана (как в примере 1 ) вместе с 72 г метилакрилата 36 г этилакрилата, 9,6 г 2-этилгексилакрилата и 2,4 г 2-оксиэтилакрила та после добавки 2 г перекиси бензоила осторожно подогревают 90-100 0. После начала реакции температура быстро, повышается примерно до 180200С,. причем образуется мутно-белый вязкий продукт. После перемешивания в течение 2 ч при удаляют при пониженном давлении остаточные мономеры. После охлаждения получают 165 г мутно-белого продукта с вязкостью при мерно 18000 сП, Вязкость растворенного в толуоле продукта (содержание твердого вещества 40 вес.%) составля ет 8500 СП. Отщепляемый водород в целевом продукте составляет примерно 95% использованного метилводородполисилоксана. Пример б. В четырехгорлую колбу емкостью 2 л, снабженную,как в примере 1, после предварительной промывки азотом помещают примерно 100 г смеси из 123,5 г метилакрилата 33,3 г этилмет.акрилата, 136,3 г 2-этилгексилакрилата и 26,9 г 3-оксипропилакрилата. После добавки 77,4 г метилводородполисилоксана { как в при мере 1) и 0,22 г перекиси бензоила, растворенные в 60 tvin н-бутилацетата при перемешивании нагревают примерно до 75-80°С. После начала реакции поступают далее соответственно примеру 1, причем для последующей реак ции добавляют 0,64 г перекиси бензоила. В делом, применяется 600 г н-бутилацехата; в результате получают примерно 40%-ный раствор. Мутный продукт также не выделяетс после более длительного стояния. Пример 7. Описанным в примере 6 образом в полимеризацию вводя следующие компоненты: 112,0 г метилакрилата, 78,7 г зтилакрилата, 110,4 г 2-этилгексилакрилата,9,0 г сти рола и 10,2 г стеарилметакрилата. По лимеризация проводится в пристутсвии 80,0 г метилводородполисилоксана ( ка в примере 1). В качестве растворитеfiH служат в особенности 600 г толу1эла. В качестве катализатора в целом 11,2 г трет-бутилпероктоата, из которого сначала добавляют 0,3 -г,остальное добавляют для последующей реакци смотря по обстоятельствам, растворен ные в толуоле. Пример 8. В четырехгорлую колбу емкостью 2л (как в примере 1 ) предварительно помещают 80,0 г метилводородполисилоксана (см. пример 1 ), 100 мл мономерной смеси из 112,0 г метилакрилата, 78,4 г зтилакрилата, 110,4 г 2-этилгексилакрилата, 10,2 г лаурилакрилата и 9,0 г бутилоксиэтилового эфира малеиновой кислоты вместе с 50 г триметилбензола. После добавки 0,8 г перекиси бензоила осторожно нагревают до 90100°С. После начала реакции температура повышается до 140-150°С. В течение примерно 30 мин приливают остальную мономерную смесь вместе с 420 г триметилбензола. Для последующей реакции еще раз добавляют 1,2 г перекиси бензоила, растворенные в 30 г триметилбензола, и выдерживают реакционную смесь еще примерно 2 ч при легком кипении с обратным холодильником. После охлаждения получают примерно 800 г мутного раствора, в котором также спустя 3 месяца стояния ничего не высаждается. Пример 9. Аналогично примеру 1, вводят во взаимодействие 72,0 г метилакрилата, 36,0 г этилакрилата, 9,6 г 2-этилгексилакрилата, 1,0 г монооксиэтилового эфира малеиновой кислоты и 2,4 г 2-оксиэтилакрилата в присутствии 48,0 г метилводородполисилоксана см. пример 1} при применении в целом 0,3 г перекиси дибензоила. В качестве растворителя служат в целом 120 г толуола. После охлаждения получают вязкий, слегка мутный раствор с содержанием твердого вещества 58,5 вес.%. Примеры применения. А) Для покрытия полиамидной тафты (примерно 70 г/м2-) и полиэфирной тафты (примерно. 80 г/м) применяют следующие покровные массы: I.1000 г модифицированного полимеризата (40 вес.% твердого вещества), согласно примеру получения 1, 20 г дибутилоловодилаурата. II.1000 г сополимеризата согласно примеру получения 1, однако, без алкилводородполисилоксана, в котором установлено содержание твердого вещества 40 вес.% С вязкость примерно 25000 сП). IT1. 963,6 г сополимеризата, как в п. II. 36,4 метилводородполисилоксана (данные см. пример получении 1). 20 г дибутилоловодиалурата. Нанесение покрытия осуществляется с помощью воздушного ракеля со скоростью 10 м/мин и покрытая ткань за-, тем непрерывно пропускается в нагреваемый канал (время пребывания 2 ми1 высушивается при 145°с и конденсируется. В случае полиамидной тафты основа составляет примерно 22 г/ми в

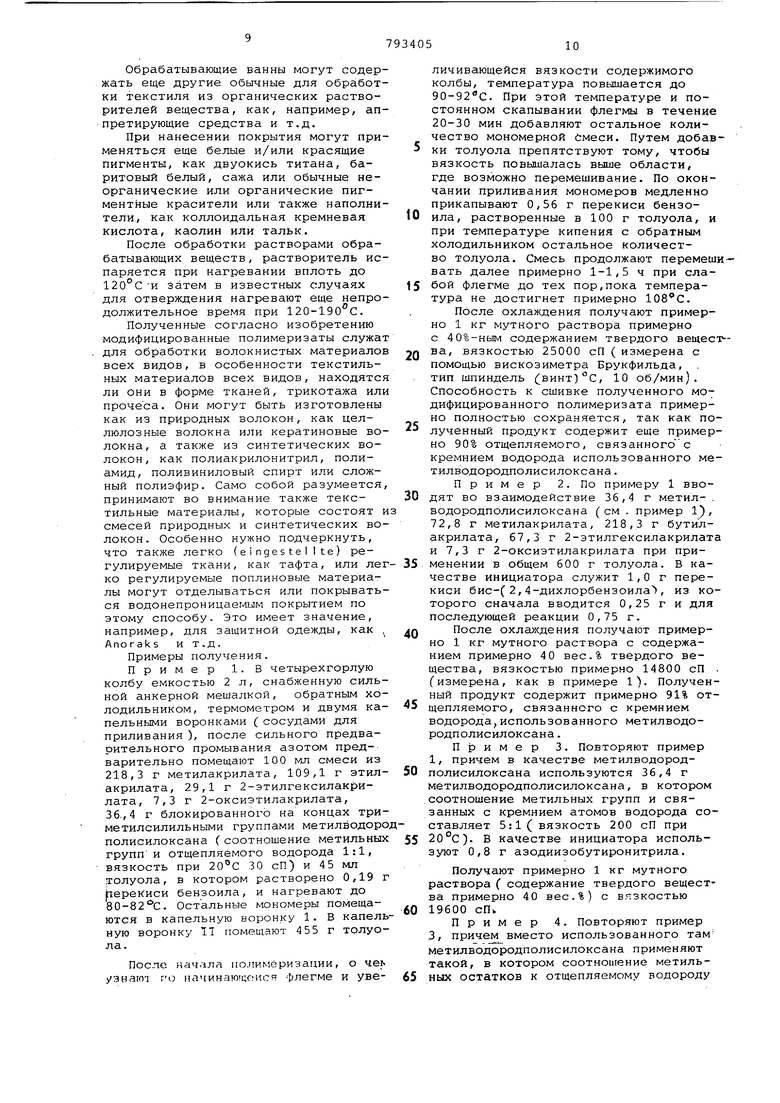

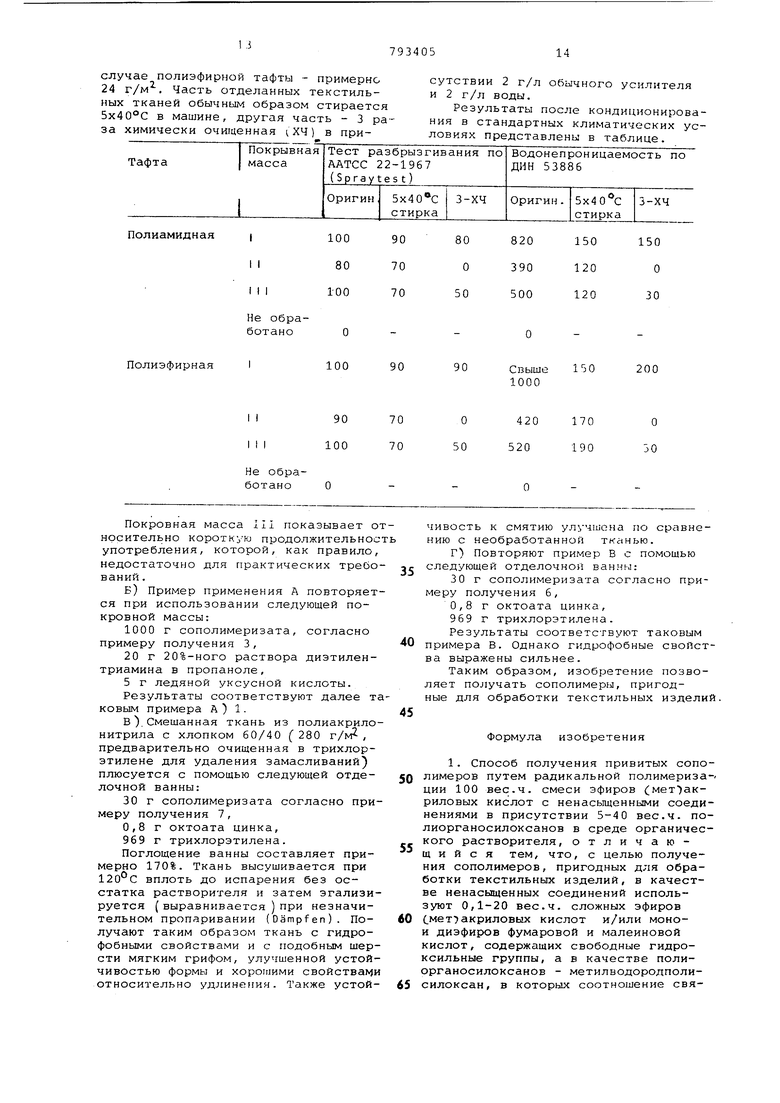

случае полиэфирной тафты - примерно 24 г/м , Часть отделанных текстильных тканей обычнЕЛ образом стирается 5х40°С в машине, другая часть - 3 раза химически очищенная (ХЧ) в при100

80

100

I I I

Не обработано

100 90 90 Свыше

Полиэфирная

90

I I 100

I I I

Не обраОботано

Покровная масса Hi показывает относительно KopOTKyKj продолжительнос употребления, которой, как правило, недостаточно для практических требований .

Б) Пример применения А повторяется при использовании следующей покровной массы:

1000 г сополимериэата, согласно примеру получения 3,

20 г 20%-ного раствора диэтилентриамина в пропаноле,

5 г ледяной уксусной кислоты.

Результаты соответствуют далее таковым примера А ) 1.

в).Смешанная ткань из полиакрилонитрила с хлопком 60/40 280 г/м , предварительно очищенная в трихлорэтилене для удаления замасливаний) плюсуется с помощью следующей отделочной ванны:

30 г сополимеризата согласно примеру получения 7,

0,8 г октоата цинка,

969 г трихлорэтилена.

Поглощение ванны составляет примерно 170%. Ткань высушивается при 12ос вплоть до испарения без осстатка растворителя и затем эгализируется ( выравнивается ) при незначительном пропаривании (Dampfen). Получают таким образом ткань с гидрофобными свойствами и с подобным шерсти мягким грифом, улучшенной устойчивостью формы и хорогиими свойствами относительно удлинении. Также устойсутствии 2 г/л обычного усилителя и 2 г/л воды.

Результаты после кондиционирования в стандартных климатических условиях представлены в таблице.

150

80

150

820 120

О 390

О 120

30 500

50

О

150

200

1000

170

420

О 30

О 50 190 520

О

чивость к смятию по сравнению с необработанной тканью.

г) Повторяют пример В с помошью следующей отделочноГ ванны:

5

30 г сополимеризата согласно примеру получения 6,

0,8 г октоата цинка,

969 г трихлорэтилена.

Результаты соответствуют таковым

0 примера В. Однако гидрофобные свойства выражены сильнее.

Таким образом, изобретение позволяет получать сополимеры, пригодные для обработки текстильных изделий,

45

Формула изобретения

Авторы

Даты

1980-12-30—Публикация

1977-03-01—Подача