Изобретение относится к созданию фасадных красок.

Растворимые в алифатических углеводородах сополимеризаты для окраски фасадов известны из литературы и широко применяются. Известные связующие вещества для их практического использования требуют, однако, относительно большого содержания пластифицирующих добавок, которые обычно представляют собой пла- стизоли (оргэнозоли) на основе поливинил- хлорида, хлорированных парафинов и других недорогих пластификаторов.

Эти пластификаторы с течением времени улетучиваются из покрытия, что ведет к усилению хрупкости и вырождению слоя покрытия. Кроме того, предпочитаемые из-за их низкой стоимости содержащие хлор пластификаторы при нагреве и ультрафиолетовом облучении выделяют соляную кислоту и хлор.

Такие сополимеризаты известны 1. требуемая растворимость достигается путем введения гомо- или сополимеризатов изобутилметакрилата.

Наиболее близким по технической сущности и достигаемому результату является способ получения связующего для фасадных красок путем сополимеризации в массе или растворе стирольной компоненты с эфи- рами (мет)акриловой кислоты 2J

Недостаток способа - сравнительно невысокая стойкость красок к погодным уелоч

NJ

ю

со

со

виям, причем фасадные краски требуют большого количества пластификатора.

Цель изобретения - получение связующего с улучшенной атмосферостойкостью и пригодного для красок, не содержащих пластификатор,

Цель достигается тем, что в способе получения связующего для фасадных красок путем сополимеризации в массе или растворе стирольной компоненты с эфира- ми (мет)акриловой кислоты сополимеризации подвергают смесь 50-70 мас.% стирольной компоненты, содержащей по меньшей мере 40 мас.% метилстирола и остальное - 30-50 мас.% (мет)акрилэтного компонента, содержащего 94% н-бутилак- рилата или 2-этилгексилакрилата и 6% трет-бутиламиноэтилметакрилата или диме- тиламиноэтилметакрилата, при 145-200°С. Сополимеризаты изготовляют известным образом путем полимеризации в растворе или в массе. Предпочтительным методом полимеризации является полимеризация в растворе, при этом входящее в состав готового продукта алифатическое растворяющее углеводородное вещество служит в качестве среды полимеризации. .Полимеризация происходит в присутствии перекисного инициатора, подходящего для температуры реакции, как гидроперекись кумола или перекись ди-трет-бутила, при этом для инициирования полимеризации предпочтительно иметь количество инициатора 0,01-0,15 мас.% (по отношению к мономерам). В предпочтительном варианте осуществления способа реакция полимеризации ведется таким образом, что в каждый момент времени добавление мономеров составляет долю менее 30% от непревращенных мономеров в реакционной смеси. Путем дополнительного добавления инициатора реакция происходит до степени превращения, практически составляющей 100%. Сополимеры должны иметь граничный коэффициент вязкости 30-70 мг/r (измеренный в хлороформе).

Приготовление красок для фасадов из сополимеризатов. изготовленных согласно изобретению, происходит известным образом с применением органических растворителей, прежде всего применяемых в лаковой промышленности уайт-спиритов, пигментов, наполнителей и вспомогательных веществ, таких как средства, препятствующие осаждению и выделению, . сгущающие или смачивающие средства. Добавления обычно применяемых пластифи- каторов в продукты, изготовленные согласно изобретению, не требуется. Соответственно приготовленные фасадные краски и штукатурки обычным образом наносят посредством валиков, распылителей, кистей и др. Они могут быть использованы для покрытия всех минеральных грунтов, таких как бетон, штукатурка, кирпич, асбестоцемент.

Приведенные в следующих примерах части и проценты относятся к массовым единицам, если не указано иначе. 0 Пример 1. В реакционный сосуд, снабженный мешалкой, дефлегматором и сосудом для подачи, загружают 20 ч. в основном алифатического углеводородного растворителя (ниже называемого уайт-спи- 5 рит). Растворитель имеет следующие параметры:

Область кипения, °С 145-200 Содержание ароматических, об.%Около 18 0 Анилиновая точка, °С Около 56 - Каури-бутаноловая величина ,Около 39 Растворитель нагревают под азотом до 120-140°С и при этой температуре в течение 5 6-10 ч в него равномерно добавляют смесь 70ч. п-метилстирола и 30 ч. М-бутилакрила- та, также 0,01 ч. гидроперекиси кумола (растворенной в 10 ч. уайт-спирита) таким образом, что в каждый момент времени под- 0 ачи обеспечивается степень превращения по меньшей мере 70%. По окончании добавления температура поддерживается до достижения практически полного полимеризационного превращения, при 5 этом через 2 ч после окрнчания подачи еще раз подается добавка из 0,5 ч. гидроперекиси кумола (растворенной в 10 ч. уайт-спири- та).

Полимеризация закончена, когда до- 0 стигнуто содержание полимера 71,4%. Со- полимеризат разбавляют 82 ч. уайт-спирита до содержания твердой фазы 45%.

Смола имеет предельный коэффициент вязкости (измеренный в хлороформе) 60 5 мл/г.

Пример 2. Аналогично примеру 1 изготавливают смолу с использованием, %:

(I)40 ч. уайт-спирита

(II)30 ч. стирола .

0 30 ч. п-метилстирола

40 ч. 2-этилгексилакрилата 0,1 ч. гидроперекиси кумола 10 ч. уайт-спирита

(III)0,5 ч. гидроперекиси кумола 5 10 ч. уайт-спирита

(IV)40 ч. уайт-спирита

На ступени (III) полимеризация доводится до содержания полимеров 62,5%. После разбавления получается раствор сополиме- ров с содержанием твердой фазы 50% и

предельным коэффициентом вязкости 35 мг/л (хлороформ, 20°С).

Пример 3. Аналогично примеру 1 изготавливают смолу с использованием, ч.:

(I)30 ч. уайт-спирита

(II)30 ч. стирола 20 ч. метилстирола 47 ч. М-бутилакрилата

3 ч. трет-бутиламиноэтилметакрилата 0,1 ч. гидроперекиси кумола 10 ч. уайт-спирита

(III)0,5 ч. гидроперекиси кумола 10ч. уайт-спирита

(IV)50 ч. уайт-спирита

На третьей ступени полимеризация доводится до содержания полимеров 66,6%. После разбавления получается раствор сополимеров с содержанием твердой фазы 50% и с предельным коэффициентом вязкости 42 мл/г (хлороформ, 20°С).

Пример 4 (полимеризация в массе).

В реакционный сосуд, как он. описан в примере 1, загружают 10 ч. дмизобутилфу- марата и нагревают под азотом до 130- 140°С.

При этой температуре добавляется смесь 55 ч. стирола, 35 ч. 2-этилгексилакри- лата и 1 ч. перекиси ди-трет-бутила таким образом, что в каждый момент времени обеспечивается полимеризационное превращение по меньшей мере 70%. По окончании процесса добавления реакция продолжается дальше до тех пор, пока практически не будет достигнуто превращение 100%. Смола разбавляется уайт-спиритом до содержания полимеров 60%.

Параметры: содержание твердых тел 60%, предельный коэффициент вязкости 32 мл/г (хлороформ, 20°С).

Пример 5. Аналогично примеру 4 полимеризуют 15 ч. диоктилфумарата, 40 ч. N-бутилакрилата, 10 ч. стирола и 35 ч. п-ме- тилстирола.

Полученный полимеризат разбавляют уайт-спиритом до содержания твердой фазы 60%. Предельный коэффициент вязкости составляет 33 мл/г (хлороформ, 20°С).

Пример 6. Таким же образом, как приведено в примере 1, изготовляют смолы с использованием, ч.:

(I)35 уайт-спирита

(II)30 стирола

40 п-метилстиролз 30 2- этилгексилакрилата 0,1 гидроперекиси кумола 10 уайт-спирита

(III)0,5 гидроперекиси кумола 10 уайт-спирита

(IV)345 уайт-спирита.

На ступени (III) полимеризацию ведут до содержания полимеров 64,5%. После разбавления получается раствор сополимеров с содержанием твердой фазы 50% и пре5 дельным коэффициентом вязкости 39 мл/г (хлороформ, 20°С).

Пример 7. Таким же образом, как приведено в примере 1. изготовляют смолу с использованием, ч.:

10 (I) 25 уайт-спирита

(II)25 стирола

30 п-метилстирола 43 N-бутилакрилата 2 диметиламиноэтилметакрилата 150,1 гидроперекиси кумола

15 уайт-спирита

(III)0,5 гидроперекиси кумола 10 уайт-спирита

(IV)50 уайт-спирита

0 На третьей ступени (III) полимеризация доводится до содержания полимеров 66%. После разбавления получается раствор сополимеров с содержанием твердой фазы 50% и с предельным коэффициентом вязко- 5 сти 45 мл/г (хлороформ, 20°С).

Пример 8. Таким же образом, как приведено в примере 1, изготовляют смолы с использованием, ч.: (I) 20 уайт-спирита 0 (II) 10 стирола

60 п-метилстирола 30 М-бутилакрилата 0,01 гидроперекиси кумояа 10 уайт-спирита

5 (III) 0,5 гидроперекиси кумола 10 уайт-спирита (IV) 82 уайт-спирита

На ступени (III) полимеризация ведется до содержания полимеров 71,4%. После 0 разбавления получается раствор сополимеров с содержанием твердой фазы 45% и предельным коэффициентом вязкости 64% мл/г (хлороформ, 20°С).

Пример 9 (полимеризация в массе). 5Аналогично примеру 4 загружают 10 ч.

диизобутилфумарата и нагревают под азотом до 130-140°С.

При этой температуре добавляют смесь 10 ч. стирола, 35 ч. п-метилстирола, 35 ч. 0 2-этилгексилакрилата и 1 ч. перекиси ди- трет-бутила таким образом, чтобы в каждый момент времени степень полимеризацион- ного превращения составляла по меньшей мере 70%. По окончании процесса добэвле- 5 ния реакция идет дальше до того, когда будет достигнуто превращение практически 100%. Смола разбавляется уайт-спиритом до содержания полимеров 60%. Параметры: содержание твердых тел 60%, предельный

коэффициент вязкости 30 мл/г (хлороформ, 20°С).

Пример 10. В реакционный сосуд загружают 58,5 ч. уайт-спирита и 1.5 ч, 10%- ного раствора в уайт-спирите смачивающего средства на основе алкоксилированного сложного эфира нонилфенолфосфорной кислоты и нагревают до 50°С. При этой температуре добавляют 6 ч. порошка сополимера, полученного из 38,1 ч. п-метилстирола, 9,5 ч. 2-этилгексилакрилата, 0,7 ч. метакри- ламида и 0,0053 ч. дивинилбензола путем эмульсионной полимеризации и следующей за ней распылительной сушки, и повышают температуру 140-145°С. Смесь выдерживают при этой температуре в течение 2-3 ч. Вслед за этим в течение 8 ч при 140-145°С равномерно добавляют смесь 30 ч. стирола, 30 ч. п-метилстирола, 40 ч. 2-зтилгексила С- рилата, также 0,1 ч. перекиси ди-т рет-бутила (растворенного в 5ч. уайт-спирита). Полиме- ризационное превращение при двухразовом добавлении 0,1 ч. перекиси ди-трет-бутила (растворенного каждый раз в 1 ч. уайт-спирита) доводится до значения около 100%.

Сополимеризат разбавляют 39 ч. уайт- спирита до содержания твердой фазы 50% Смола имеет предельный коэффициент вязкости 35 мл/г (измеренный в хлороформе, 20°С).

Сравнительный пример А.

Аналогично примеру 1 полимеризуется следующая исходная смесь, ч.:

(1)40 уайт-спирита

22 винилтолуола (70м/30п)

(II)38 стирола

30 изобутилметакрилата (Тд гомополи- меров + 48°С)

10 бутилакрилата

1 перекиси ди-трет-бутила

10 уайт-спирита

(III)0,5 перекиси ди-трет-бутила 10 уайт-спирита

(IV)40 уайт-спирита

Параметры: содержание твердой фазы 50%, предельный коэффициент вязкости (хлороформ) 28 мл/г.

Сравнительный пример В.

Аналогично полимеру 1 полимеризуется следующая исходная смесь ч.:

(I)40 уайт-спирита

(II)70 винилтолуола (70/30 п) 30 изобутилметакрилата

1 перекиси ди-трет-бутила 10 уайт-спирита

(III)0.5 перекиси ди-трет-бутила 10 уайт-спирита

(IV)62 уайт-спирита

Параметры: содержание твердой фазы 45%, предельный коэффициент вязкости (. 20°С)31 мл/г.

Сравнительный пример С. Аналогично примеру 1 полимеризуется

следующая исходная смесь, ч

(I)40 уайт-спирита

(II)70 винилтолуола (70м/30п) 29 изобутилметакрилата

1 акриловой кислоты

1 перекиси ди-трет-бутила 10 уайт-спирита

(III)5 перекиси ди-трет-бутила 10 уайт-спирита

(IV) 62 уайт-спирита

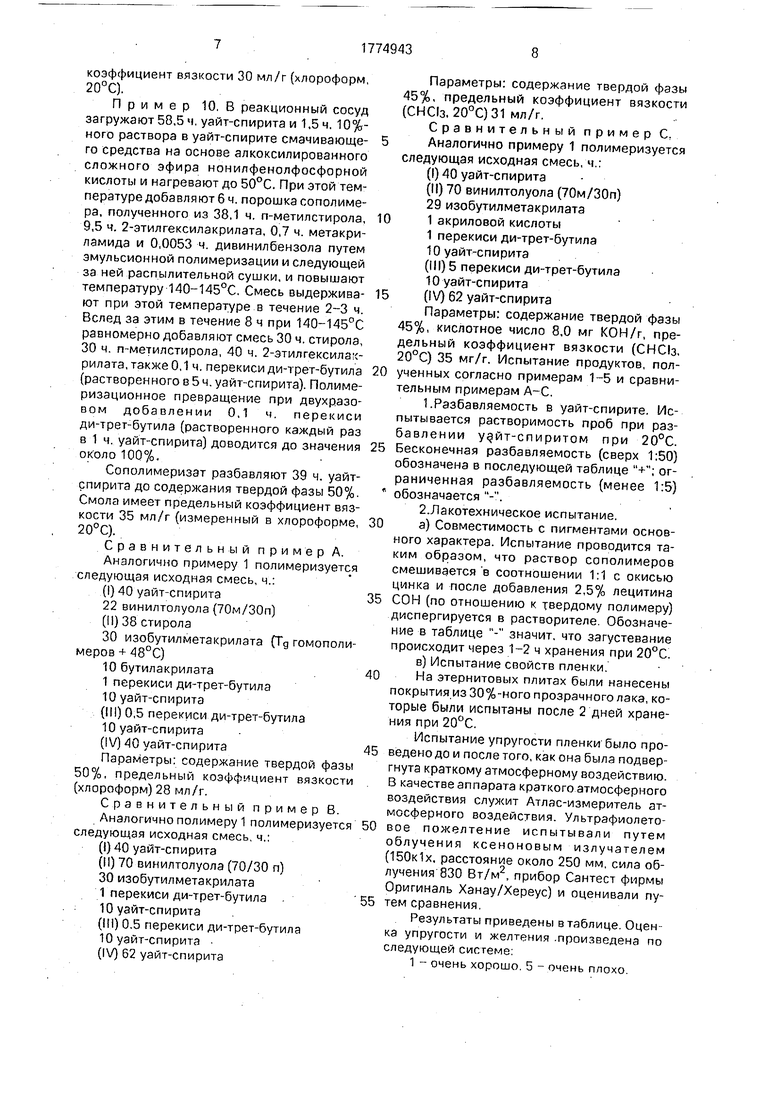

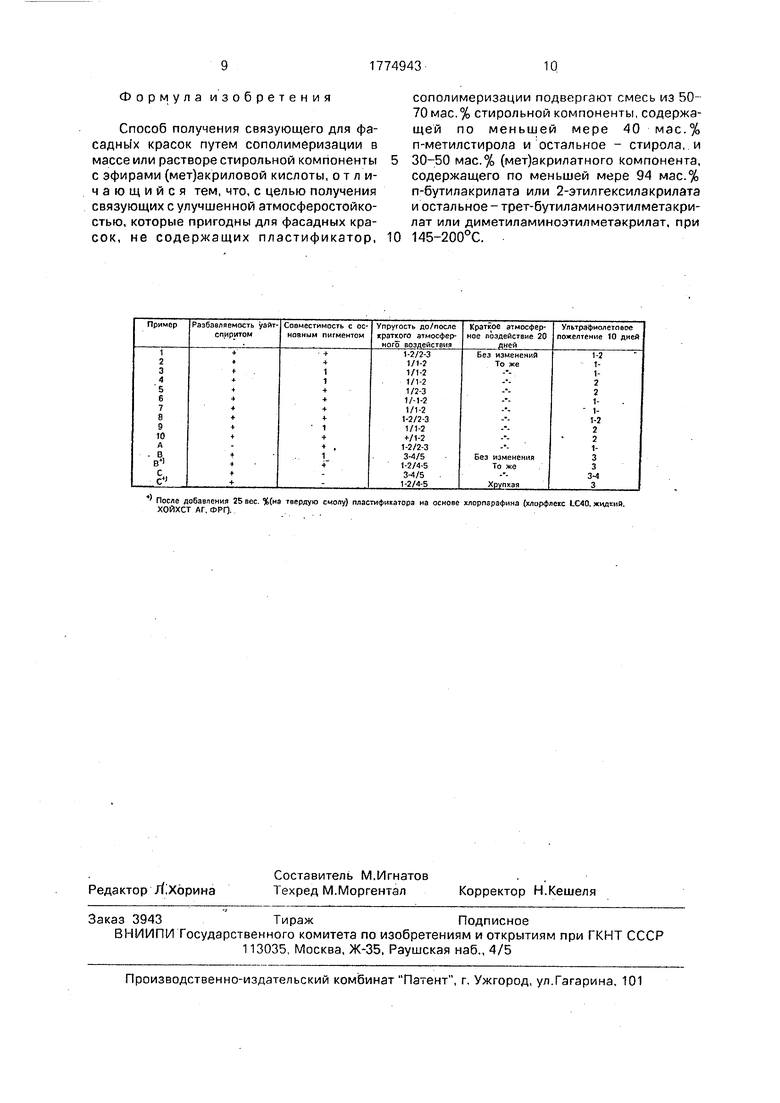

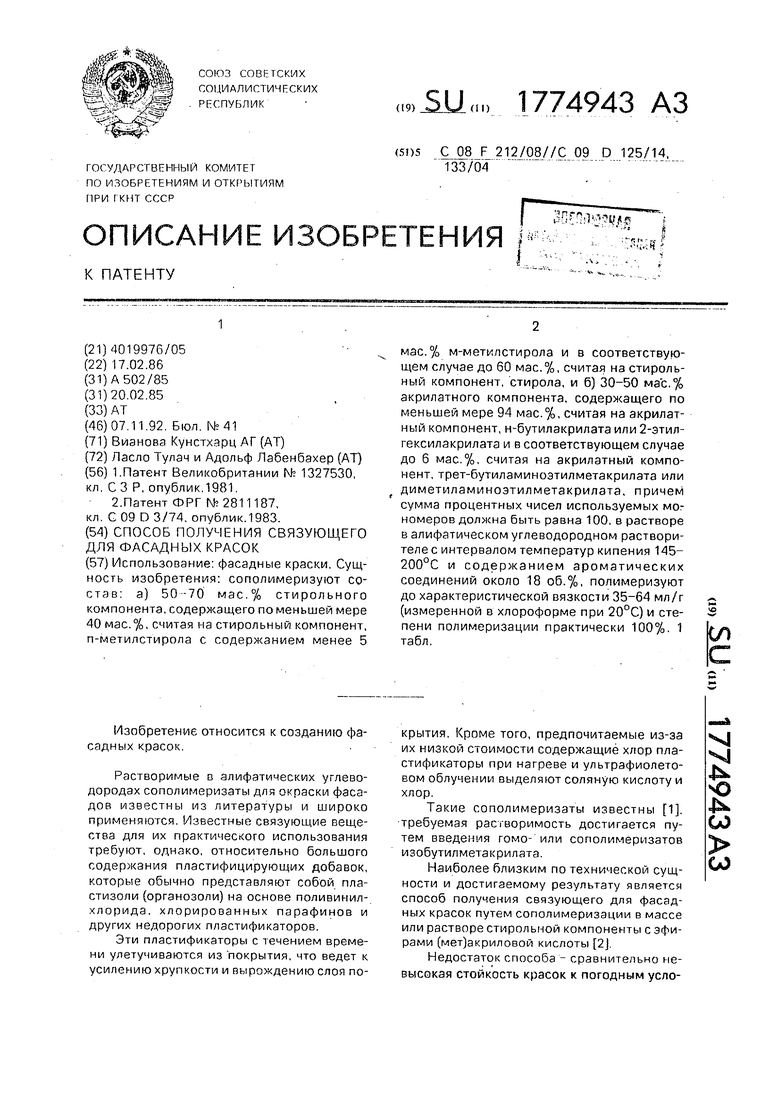

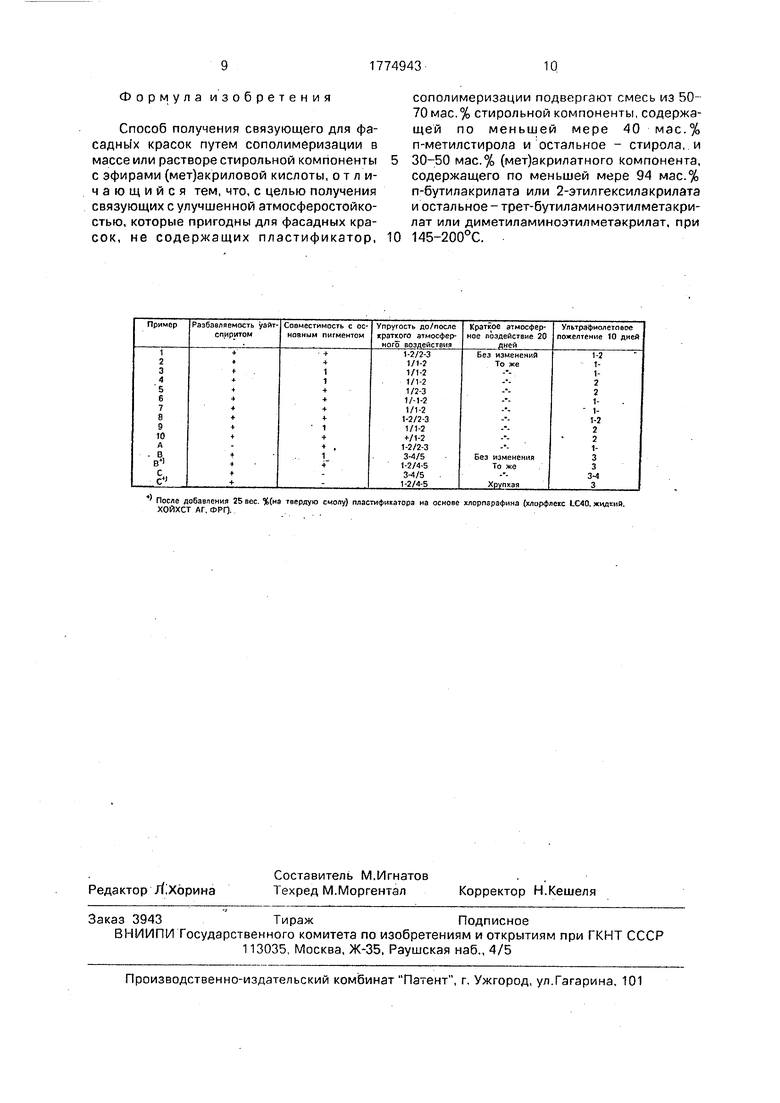

Параметры: содержание твердой фазы 45%, кислотное число 8,0 мг КОН/г, предельный коэффициент вязкости (CHCIa, 20°С) 35 мг/r. Испытание продуктов, полученных согласно примерам 1-5 и сравнительным примерам .

1.Разбавляемость в уайт-спирите. Испытывается растворимость проб при разбавлении уа,йт-спиритом при 20°С.

Бесконечная разбавляемость (сверх 1:50) обозначена в последующей таблице ограниченная разбавляемость (менее 1:5) обозначается -.

2.Лакотехническое испытание.

а) Совместимость с пигментами основного характера. Испытание проводится таким образом, что раствор сополимеров смешивается в соотношении 1:1 с окисью цинка и после добавления 2,5% лецитина

СОН (по отношению к твердому полимеру) диспергируется в растворителе Обозначение в таблице - значит, что загустевание происходит через 1-2 ч хранения при 20°С. в) Испытание свойств пленки

На этернитовых плитах были нанесены покрытия из 30%-ного прозрачного лака, которые были испытаны после 2 дней хранения при 20°С.

Испытание упругости пленки было проведено до и после того, как она была подвергнута краткому атмосферному воздействию. В качестве аппарата краткого атмосферного воздействия служит Атлас-измеритель атмосферного воздействия. Ультрафиолето0 вое пожелтение испытывали путем облучения ксеноновым излучателем (150к1х, расстояние около 250 мм, сила облучения 830 Вт/м2, прибор Сантест фирмы Оригиналь Ханау/Хереус) и оценивали пу5 тем сравнения

Результаты приведены в таблице Оцен ка упругости и желтрния произведена по следующей системе

1 - очень хорошо 5 - очень плохо

Формула изобретения

Способ получения связующего для фа- садны х красок путем сополимеризации в массе или растворе стирольной компоненты с эфирами (мет)акриловой кислоты, отличающийся тем, что, с целью получения связующих с улучшенной атмосферостойко- стью, которые пригодны для фасадных красок, не содержащих пластификатор,

0

сополимеризации подвергают смесь из 50- 70 мае.% стирольной компоненты, содержащей по меньшей мере 40 мас.% п-метилстирола и остальное - стирола, и 30-50 мас.% (мет)акрилатного компонента, содержащего по меньшей мере 94 мас.% п-бутилакрилата или 2-этилгексилакрилата и остальное - трет-бутиламиноэтилметакри- лат или диметиламиноэтилметакрилат, при 145-200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ СОПОЛИМЕРОВ | 1998 |

|

RU2126021C1 |

| Способ получения водорастворимых термореактивных сополимеров | 1970 |

|

SU496738A3 |

| Способ получения дисперсий гидроксилсодержащих сополимеров | 1975 |

|

SU659096A3 |

| ВОДОРАСТВОРИМЫЕ ЛАКОВЫЕ СВЯЗУЮЩИЕ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2141497C1 |

| Способ получения дисперсии гидроксилсодержащих полимеров | 1974 |

|

SU629885A3 |

| Способ получения пленкообразующего | 1979 |

|

SU833997A1 |

| Способ получения катионных связующих для катодноосаждаемых лаков | 1987 |

|

SU1774944A3 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| Способ получения нефтеполимерных смол | 1976 |

|

SU861356A1 |

| ВОДНАЯ ДИСПЕРСИЯ СОПОЛИМЕРИЗАТОВ, ЕЕ ПРИМЕНЕНИЕ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ЕГО ВАРИАНТЫ), ВОДНОЕ СРЕДСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ, ПОЛУЧЕННОЕ ИЗ НЕГО ПОКРЫТИЕ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2006 |

|

RU2420545C2 |

Использование: фасадные краски. Сущность изобретения: сополимеризуют состав: а) 50-70 мас.% стирольного компонента, содержащего по меньшей мере 40 мас.%, считая на стирольный компонент, п-метилстирола с содержанием менее 5 мас.% м-метилстирола и в соответствующем случае до 60 мас.%, считая на стирольный компонент, стирола, и б) 30-50 .% акрилатного компонента, содержащего по меньшей мере 94 мас.%, считая на акрилат- ный компонент, н-бутилэкрилата или 2-этил- гексилакрилата и в соответствующем случае до 6 мас.%, считая на акрилатный компонент, трет-бутиламиноэтилметакрилата или дмметиламиноэтилметакрилата, причем сумма процентных чисел используемых мономеров должна быть равна 100, в растворе в алифатическом углеводородном растворителе с интервалом температур кипения 145- 200°С и содержанием ароматических соединений около 18 об.%, полимеризуют до характеристической вязкости 35-64 мл/г (измеренной в хлороформе при 20°С) и степени полимеризации практически 100%. 1 табл. сл

После добавления 25 вес. %(на твердую смолу) пластификатора на основе хлорпзрзфина (хлирфле с LC40. ХОЙХСТ АГ. ФРГ).

жидкий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СЗ Р, опублик.1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-11-07—Публикация

1986-02-17—Подача