1

Изобретение относится к предварительной переработке металлической стружки перед передачей ее на металлургические предприятия, может быть использовано на машиностроительных предприятиях с большим выходом стружки, например, на автомобильных, судостроительных заводах, а также на предприятиях вторичной переработки металла.

Известны устройства предварительной переработки стружки с целью повышения ее транспортабельности для передачи на металлургические предприятия, например стружкодробильный агрегат, содержаш,ий устройство валкового типа для разрыва, предварительного измельчения и равномерной подачи стружки на ленточный копвейер 1.

Недостатки устройств переработки стружки - невысокая плотность продуктов дробления, высокие затраты электроэнергии, большие габариты агрегатов и их ненаделсность.

По сравнению с дробильными агрегатами большая плотность перерабатываемой стружки достигается в установках горячего брикетирования, состоящих из участка подготовки стружки, загрузочной коробки с патрубком отвода газов в систему очистки, печи и гидравлического пресса 2.

Однако удельная плотность брикетов меньше удельной плотности расплавленного металла, в результате чего загружаемые в плавильную камеру брикеты длительное время плавают на поверхности расплава, что увеличивает время плавления. Чтобы избежать этого, брикеты подвергают дроблению.

Наиболее близким по технической суш,ности и достигаемому эффекту к описываемому изобретению является вертикальная установка непрерывной разливки стали для переработки катанки, состояш.ая из подаюш,его устройства, нагревательной и плавильной камер, кристаллизатора, формируюш,его устройства 3.

Однако оно не может быть использовано для предварительной переработки стружки, так как загружаемая стружка по сравнению со слитками будет иметь большие воздушные полости, препятствуюш,ие ее прогреву.

Целью изобретения является повышение эффективности иереработки стружки.

Для достижения указанной цели установка непрерывной переработки стружкп, состояпдая из подаюш,его устройства, плавильной камеры, кристаллизатора, вытягиваюш,его устройства и средства для резки вытягиваемого металла, снабн ена загрузочньш механизмом в виде усеченного конуса, на внутренней поверхности которого размещены зубья, направленные по ходу движения стружки, ершовой штангой, размеш,енной внутри него но оси загрузочного устройства с возможностью возвратно-поступательного движения, а также камерой обезжиривания, жестко связанной с торцом наименьшего сечения конуса загрузочного механизма.

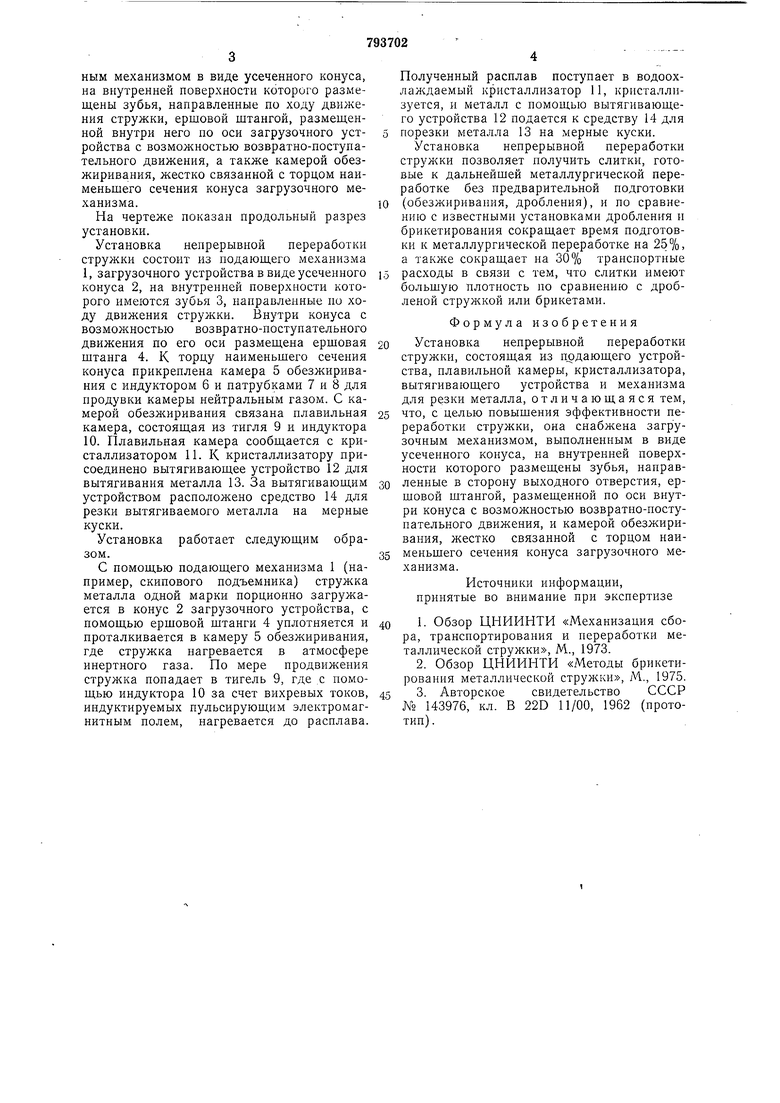

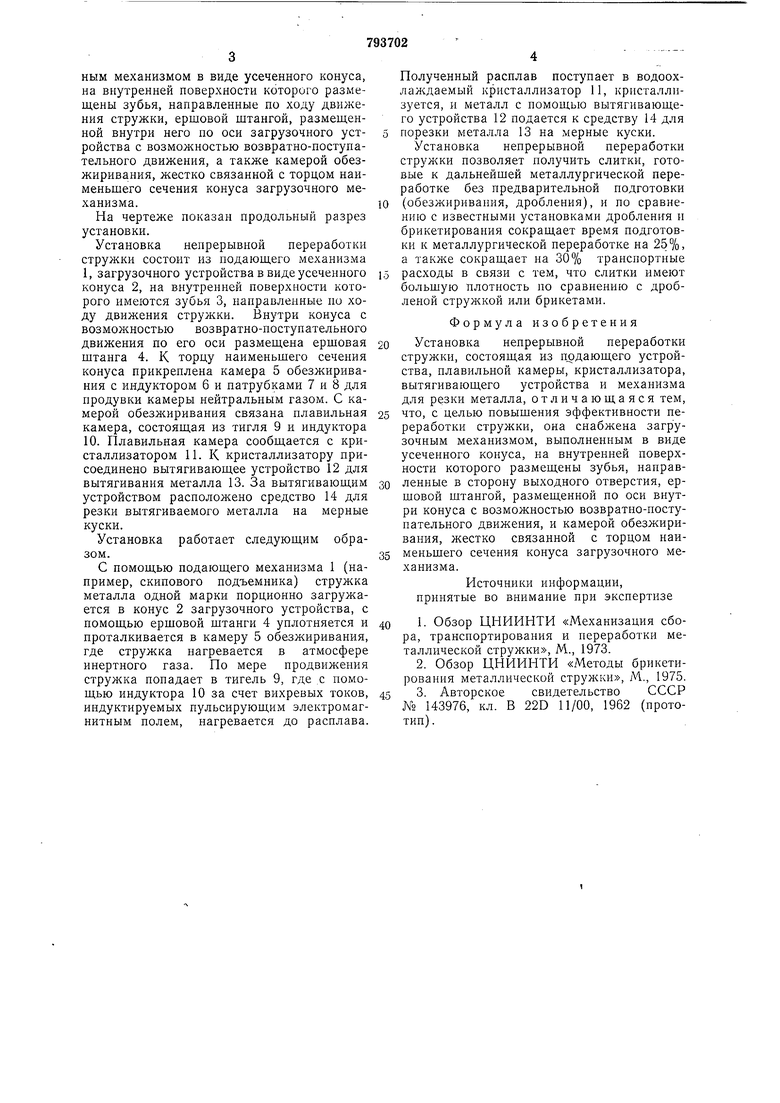

На чертеже показан продольный разрез установки.

Установка непрерывной переработки стружки состоит из подаюш,его механизма 1, загрузочного устройства в виде усеченного конуса 2, на внутренней поверхности которого имеются зубья 3, направленные но ходу движения стружки. Внутри конуса с возможностью возвратно-поступательного движения по его оси размеш,ена ершовая штанга 4. К торцу наименьшего сечения конуса прикреплена камера 5 обезжиривания с индуктором 6 и патрубками 7 и 8 для нродувки камеры нейтральным газом. С камерой обезжиривания связана плавильная камера, состояш,ая из тигля 9 и индуктора 10. Плавильная камера сообщается с кристаллизатором 11. К кристаллизатору присоединено вытягивающее устройство 12 для вытягивания металла 13. За вытягивающим устройством расположено средство 14 для резки вытягиваемого металла на мерные куски.

Установка работает следующим образом.

С помощью подающего механизма 1 (например, скипового подъемника) стружка металла одной марки порционно загружается в конус 2 загрузочного устройства, с помощью ершовой штанги 4 уплотняется и проталкивается в камеру 5 обезжиривания, где стружка нагревается в атмосфере инертного газа. По мере продвижения стружка попадает в тигель 9, где .с помощью индуктора 10 за счет вихревых токов, индуктируемых пульсирующим электромагнитным полем, нагревается до расплава.

Полученный расплав поступает в водоохлаждаемый кристаллизатор 11, кристаллизуется, и металл с помощью вытягивающего устройства 12 подается к средству 14 для порезки металла 13 на мерные куски.

Установка непрерывной переработки стружки позволяет получить слитки, готовые к дальнейшей металлургической переработке без предварительной подготовки (обезжиривания, дробления), и по сравнению с известными установками дробления и брикетирования сокращает время подготовки к металлургической переработке на 25%, а сокращает на 30% транспортные расходы в связи с тем, что слитки имеют большую плотность по сравнению с дробленой стружкой или брикетами.

Формула изобретения

Установка непрерывной переработки стружки, состоящая из подающего устройства, плавильной камеры, кристаллизатора, вытягивающего устройства и механизма для резки металла, отличающаяся тем, что, с целью повышения эффективности переработки стружки, она снабжена загрузочным механизмом, выполненным в виде усеченного конуса, на внутренней поверхности которого размещены зубья, направленные в сторону выходного отверстия, ершовой штангой, размешенной по оси внутри конуса с возможностью возвратно-поступательного движения, и камерой обезжиривания, жестко связанной с торцом наименьшего сечения конуса загрузочного механизма.

Источники информации,

принятые во внимание при экспертизе

1.Обзор ЦНИИНТИ «Механизация сбора, транспортирования и переработки металлической стружки, М., 1973.

2.Обзор ЦНИИНТИ «Методы брикетирования металлической стружки, М., 1975.

3.Авторское свидетельство СССР № 143976, кл. В 22D 11/00, 1962 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО БРИКЕТИРОВАНИЯ ТИТАНОВОЙ ШИХТЫ | 2006 |

|

RU2331497C2 |

| УЧАСТОК ПРИЕМА И ПЕРЕРАБОТКИ СТРУЖКИ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 2014 |

|

RU2586179C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ СТАЛЬНОЙ СТРУЖКИ | 2007 |

|

RU2354723C1 |

| СПОСОБ УТИЛИЗАЦИИ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1993 |

|

RU2040367C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2000 |

|

RU2175019C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТРУЖКИ ОСОБОЧИСТЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2323984C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2001 |

|

RU2197548C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2003 |

|

RU2255993C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОЙ ПРОДУКЦИИ НА ЛИТЕЙНО-ПРОКАТНОМ КОМПЛЕКСЕ МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2005 |

|

RU2325960C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

Авторы

Даты

1981-01-07—Публикация

1978-12-28—Подача