Изобретение относится к области цветной металлургии и может быть использовано при переработке отходов, а именно стружки особочистых алюминиевых сплавов.

В России в специальных областях техники, в том числе и в ядерной энергетике, используют алюминиевые деформируемые сплавы марок АМСН1, АМСН2Т и другие по ТУ 95.2222-90, к которым предъявляют высокие требования по содержанию примесных элементов. При изготовлении изделий из этих сплавов образуются отходы в виде стружки, загрязненной технологическими средами. В связи с необходимостью поиска новых источников дешевого сырья встает проблема наиболее полного использования любых отходов, в том числе стружки, т.к. это позволяет экономить дорогостоящие шихтовые материалы, что жизненно важно в условиях рыночной экономики и конкуренции.

В настоящее время алюминиевую стружку перерабатывают многими способами, среди которых чаще используют способ переплава брикетированной алюминиевой стружки. При переработке данной стружки известными способами не удается получить особочистые алюминиевые сплавы с химсоставом, соответствующим установленным требованиям по содержанию примесных элементов. Такие сплавы не пригодны для повторного использования в специальных областях техники.

Известен способ рафинирования вторичного алюминия, включающий плавление алюминиевой стружки в индукционной печи в присутствии флюса и перемешивание. При этом в качестве флюса вводят 0,5-5,5% хлористого калия от веса стружки и процесс ведут при 800-1000°С (А.с. СССР № 535362, С22В 21/06, С22В 9/10, опуб. 15.11.1976 г.).

Данный способ рафинирования вторичного алюминия не позволяет перерабатывать стружку особочистых алюминиевых сплавов из-за наличия на ее поверхности технологических загрязнений, которые в процессе рафинирования металла не переходят полностью в шлак. В результате этого при использовании такого переплавленного металла для выплавки слитков особочистых алюминиевых сплавов последние не соответствуют установленным требованиям по содержанию примесей.

Известен способ переработки алюминиевых отходов механической обработкой, включающий обезжиривание, магнитную сепарацию, брикетирование, нагрев и прессование (Современные способы изготовления деформируемых полуфабрикатов из алюминиевого скрапа в сб. Цветная металлургия, серия: Вторичная металлургия цветных металлов. Обзорная информация, Вып.2, М., 1990, с.15).

Данный способ переработки алюминиевых отходов механической обработкой не позволяет перерабатывать стружку особочистых алюминиевых сплавов из-за недостаточно полного удаления с ее поверхности технологических загрязнений в процессе данной переработки отходов и приводит к превышению в получаемых полуфабрикатах примесных элементов в количествах, превышающих установленные требования.

Известен способ обезжиривания алюминиевой стружки путем обработки ее в 15% растворе азотной кислоты в течение 10-20 мин, промывки водой, обработки в 5% растворе едкого натра при температуре 50°С в течение 3-5 мин, повторной обработки в 15-20% растворе азотной кислоты, окончательной промывки водой и сушки (Современные способы изготовления деформируемых полуфабрикатов из алюминиевого скрапа в сб. Цветная металлургия, серия: Вторичная металлургия цветных металлов. Обзорная информация, Вып.2, М., 1990, с.6).

Данный способ обезжиривания алюминиевой стружки не обеспечивает полного удаления технологических загрязнений с поверхности стружки особочистых алюминиевых сплавов и не исключает превышения недопустимых примесных элементов в металле, полученном с использованием переплавленной стружки, обезжиренной по этому способу. Кроме того, использование при обезжиривании азотной кислоты создает дополнительные трудности, связанные с утилизацией окислов азота.

Известен способ обезжиривания алюминиевой стружки посредством кавитации в цикле перемешивания с использованием специального обезжиривающего агента, растворимого в воде, и последующей сушки ее на воздухе или в сушильных камерах при температуре 100-200°С (Современные способы изготовления деформируемых полуфабрикатов из алюминиевого скрапа в сб. Цветная металлургия, серия: Вторичная металлургия цветных металлов. Обзорная информация, Вып.2, М., 1990, с.7).

Данный способ обезжиривания алюминиевой стружки не обеспечивает полного удаления технологических загрязнений с поверхности стружки особочистых алюминиевых сплавов и не исключает превышения недопустимых примесных элементов в металле, полученном с использованием переплавленной стружки, предварительно обезжиренной по известному способу. Кроме того, использование дорогостоящего специального обезжиривающего агента приводит к повышению себестоимости металла, полученного с использованием переплавленной стружки, предварительно обезжиренной специальным обезжиривающим агентом.

Известен способ подготовки алюминиевой стружки к последующей переработке путем ее брикетирования в вакууме 20-50 мм рт.ст. (2,7-6,7 кПа) при температуре до 300°С и удельном давлении брикетирования 40-200 МПа (Современные способы изготовления деформируемых полуфабрикатов из алюминиевого скрапа в сб. Цветная металлургия, серия: Вторичная металлургия цветных металлов. Обзорная информация, Вып.2, М., 1990, с.10).

Данный способ подготовки алюминиевой стружки к последующей переработке не исключает превышения недопустимых примесных элементов в металле, полученном с использованием переплавленной стружки, подготовленной к переработке по известному способу из-за недостаточно полного удаления технологических загрязнений с поверхности стружки в вакууме. Кроме того, данный способ является высокозатратным, что приводит к повышению себестоимости металла, полученного с использованием переплавленной стружки, подготовленной к переработке по данному способу.

Наиболее близким к заявляемому является способ переработки алюминиевой стружки, включающий подготовку ее к плавке и плавку (И.В.Николаев, В.И.Москвитин, Б.А.Фомин. Металлургия легких сплавов, М., Металлургия, 1997, с.268-270).

По данному способу подготовку стружки к плавке осуществляют путем сушки ее при температуре 400-500°С, магнитной сепарации, загрузки в короба. Витую стружку перед сушкой подвергают дроблению. Подготовленную стружку подают на плавку.

Данный способ переработки алюминиевой стружки не позволяет перерабатывать стружку особочистых алюминиевых сплавов из-за недостаточно полного удаления с ее поверхности технологических загрязнений при высокотемпературной сушке и не исключает последующего превышения в металле сплава примесных элементов в процессе плавки в количествах, превышающих установленные требования. Кроме того, данный способ переработки алюминиевой стружки отличается более высокой себестоимостью металла, полученного с применением переработанной стружки из-за использования высокозатратных операций высокотемпературной сушки, магнитной сепарации и дробления.

Задачей изобретения является снижение себестоимости металла, полученного с использованием переработанной стружки особочистых алюминиевых сплавов при обеспечении соответствия химсостава этого металла установленным требованиям.

Технический результат достигается тем, что в заявляемом способе переработки стружки особочистых алюминиевых сплавов, включающем подготовку ее к плавке и плавку, в отличие от наиболее близкого аналога для подготовки к плавке исходную стружку обрабатывают во вращающемся перфорированном барабане в ванне с водным раствором моющего средства с концентрацией 25-30 г/л при температуре 55-65°С в течение 7-10 мин, промывают в проточной воде при температуре 10-30°С в течение 1-2 мин с барботажем, повторно промывают в проточной воде в течение 3-4 мин в другой ванне, а затем в проточном конденсате при температуре до 90°С в течение 3-4 мин, выдерживают во вращающемся барабане над ванной в течение 1-2 мин, сушат при температуре 100-110°С в течение 10-15 мин и брикетируют, а в качестве исходной используют смесь различных типов стружки, полученной после разрезки пилой, токарной обработки, обточки темплетов, которую готовят при следующем соотношении: (2-4):(13-18):1 соответственно.

Известны технические решения, которые лишь частично содержат некоторые существенные признаки заявляемого решения. Так, известны операции подготовки алюминиевой стружки к плавке: обезжиривание, промывка водой, сушка (Современные способы изготовления деформируемых полуфабрикатов из алюминиевого скрапа в сб. Цветная металлургия. серия: Вторичная металлургия цветных металлов. Обзорная информация, Вып.2, М., 1990, с.6).

Известна операция брикетирования чистой алюминиевой стружки в процессе подготовки ее к плавке (Современные способы изготовления деформируемых полуфабрикатов из алюминиевого скрапа в сб. Цветная металлургия серия: Вторичная металлургия цветных металлов. Обзорная информация, Вып.2, М., 1990, с.15).

Однако только сочетание всех известных и новых существенных признаков заявляемого способа переработки стружки особочистых алюминиевых сплавов позволяет решить задачу, заключающуюся в существенном снижении себестоимости металла, полученного с использованием переработанной стружки особочистых алюминиевых сплавов при обеспечении соответствия химсостава этого металла установленным требованиям.

Замена в заявляемом техническом решении высокозатратных операций подготовки стружки к плавке (высокотемпературной сушки, магнитной сепарации и дробления) на менее затратные операции (обезжиривания, промывки в воде, сушки и брикетирования), а также замена дорогостоящих реагентов, используемых в аналогах для обезжиривания стружки (кислоты, щелочи, специального обезжиривающего агента) на менее дорогостоящие реагенты (водный раствор моющего средства) позволяют значительно снизить себестоимость полученного металла.

Применение в заявляемом техническом решении операции смешения стружки разных обработок в заявленном соотношении, использование для промывки обезжиренной стружки проточной воды, проточного конденсата и заявленных параметров подготовки стружки к плавке позволяет наиболее полно удалять технологические загрязнения с поверхности стружки, что позволяет обеспечивать стабильный химсостав металла, полученного с использованием переработанной стружки особочистых алюминиевых сплавов, соответствующий установленным требованиям.

Для проверки заявляемого технического решения была проведена следующая работа. Проводили переработку стружки алюминиевого сплава Б1T, полученную от разных обработок (после разрезки слитков и штанг пилой, после токарной обработки заготовок, после обточки темплетов).

Пример 1

По заявляемому техническому решению алюминиевую стружку от разных обработок предварительно смешивали в разных соотношениях по массе соответственно:

1:12:1, 2:13:1, 4:18:1, 5:20:1.

Затем стружку обезжиривали во вращающемся барабане в водном растворе моющего средства СМ-37 с разными концентрациями: 20, 25, 30, 35 г/л при разных температурах: 50, 55, 65, 70°С в течение разного времени: 5, 7, 10, 12 мин. Промывали ее в проточной воде с барботажем при разной температуре воды: 5, 10, 30, 35°С в течение разного времени: 0,5; 1; 2; 3 мин. Повторно промывали стружку в проточной воде в другой ванне в течение разного времени: 2, 3, 4, 5 мин, промывали ее в проточном конденсате при разных температурах: 80, 90°С в течение разного времени: 2, 3, 4, 5 мин. Выдерживали стружку во вращающемся барабане над ванной в течение разного времени: 0,5; 1; 2; 3 мин. Очищенную алюминиевую стружку сушили при разных температурах: 95, 100, 110, 120°С в течение разного времени: 5, 10, 15, 20 мин и брикетировали ее на гидравлическом прессе в брикеты диаметром 150 мм. Полученные брикеты переплавляли в индукционной тигельной печи.

Для сравнения по заявляемому техническому решению перерабатывали стружку особочистых алюминиевых сплавов марок: АМСН1, АМСН2Т, АМСН2Х.

Пример 2

По аналогу алюминиевую стружку обрабатывали в 15% растворе азотной кислоты в течение 15 мин, промывали водой в течение 2 мин, обрабатывали в 5% растворе едкого натра при температуре 50°С в течение 5 мин, повторно обрабатывали в 15% растворе азотной кислоты, окончательно промывали стружку водой и сушили ее. Затем чистую стружку переплавляли в индукционной тигельной печи.

Пример 3

По наиболее близкому аналогу алюминиевую стружку сушили при температуре 500°С, дробили, подвергали магнитной сепарации, а затем переплавляли ее в индукционной тигельной печи.

В процессе проведения данной работы определяли себестоимость 1 кг металла, выплавленного с использованием переплавленной алюминиевой стружки, а также химсостав данного металла по стандартным методикам.

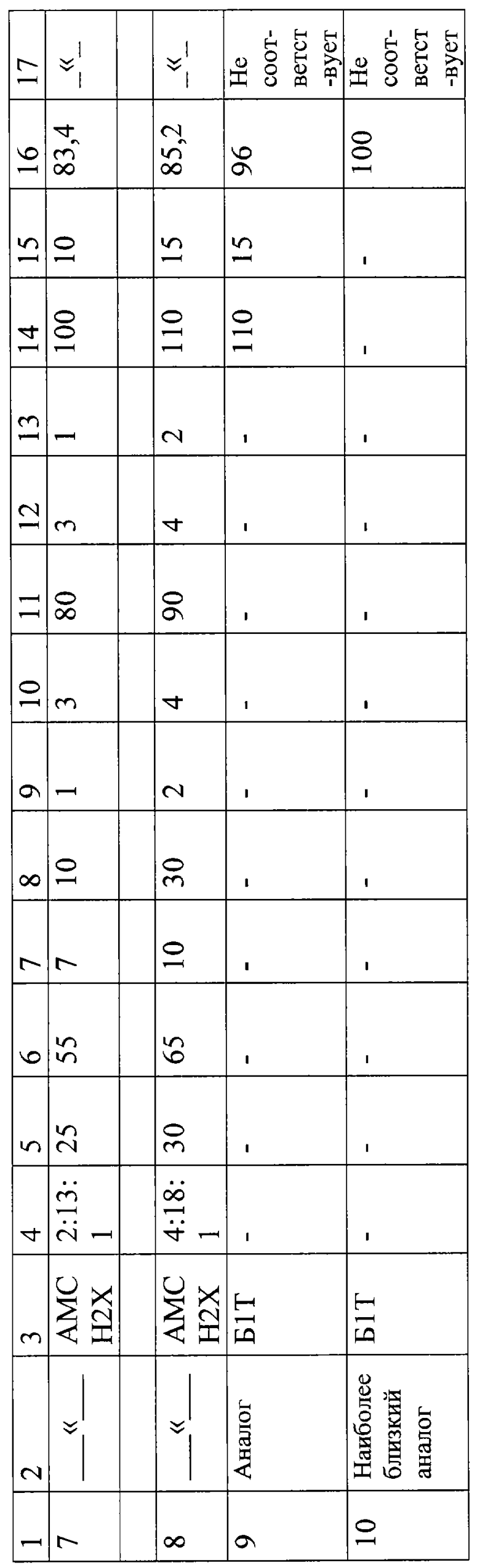

Результаты исследований приведены в таблице.

Анализ результатов, приведенных в таблице, показывает, что заявляемый способ переработки стружки особочистых алюминиевых сплавов отличается от наиболее близкого аналога и аналога более низкой себестоимостью 1 кг металла, выплавленного с использованием переплавленной алюминиевой стружки (82,7-87,8% по заявляемому способу, 96% по аналогу и 100% по наиболее близкому аналогу) при обеспечении соответствия химсостава металла, выплавленного с использованием переплавленной алюминиевой стружки требованиям ТУ 95.2222-90.

Оптимальными параметрами заявляемого технического решения являются следующие:

- соотношение по массе стружки разных обработок - (2-4):(13-18):1;

- концентрация водного раствора моющего средства - 25-30 г/л;

- температура обезжиривания - 55-65°С;

- продолжительность обезжиривания - 7-10 мин;

- температура промывочной воды - 10-30°С;

- продолжительность промывки - 1-2 мин;

- продолжительность повторной промывки - 3-4 мин;

- температура конденсата - до 90°С;

- продолжительность промывки конденсатом - 3-4 мин;

- продолжительность выдержки над ванной - 1-2 мин;

- температура сушки - 100-110°С;

- продолжительность сушки - 10-15 мин.

Уменьшение заявляемых параметров процесса подготовки стружки к плавке не обеспечивает полного удаления технологических загрязнений с поверхности стружки и не обеспечивает соответствия химсостава металла, выплавленного с использованием переработанной алюминиевой стружки, установленным требованиям

Увеличение заявляемых параметров процесса подготовки стружки к плавке приводит к значительному увеличению себестоимости металла, выплавленного с использованием переплавленной алюминиевой стружки.

Заявляемое техническое решение опробовано в производственных условиях ОАО ЧМЗ с положительным результатом. Переработано 20 т алюминиевой стружки сплава Б1T, которая использована для изготовления алюминиевых слитков. Из этих слитков были изготовлены изделия и направлены потребителям.

Таблица: Сравнительные данные, полученные при осуществлении заявляемого технического решения, аналога и наиболее близкого аналога

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2011 |

|

RU2470081C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТРУЖКИ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА | 2003 |

|

RU2238171C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТРУЖКИ МЕТАЛЛОВ ПОДГРУППЫ ТИТАНА И ИХ СПЛАВОВ | 2008 |

|

RU2389807C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТРУЖКИ МЕТАЛЛОВ ПОДГРУППЫ ТИТАНА И ИХ СПЛАВОВ | 2007 |

|

RU2356962C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН ИЗ АЛЮМИНИЕВОЙ СТРУЖКИ | 2018 |

|

RU2712672C2 |

| Брикет для плавки алюминиевых сплавов | 1980 |

|

SU939577A1 |

| СПОСОБ РЕЗКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2349430C2 |

| СПОСОБ УТИЛИЗАЦИИ МЕДЬСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2559076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА СИНТЕГАЛЬ ИЗ КРАСНОГО ШЛАМА | 2014 |

|

RU2589948C1 |

| Электрод для расплавления стружки | 1991 |

|

SU1772190A1 |

Изобретение относится к переработке отходов, а именно к способу переработки стружки особочистых алюминиевых сплавов. Способ переработки стружки особочистых алюминиевых сплавов включает подготовку к плавке исходной стружки, представляющей собой смесь различных типов стружки, полученной после разрезки пилой, токарной обработки, обточки темплетов, приготовленную при следующем соотношении: (2-4):(13-18):1, обработку ее во вращающемся перфорированном барабане в ванне с водным раствором моющего средства с концентрацией 25-30 г/л при температуре 55-65°C в течение 7-10 мин, промывку в проточной воде при температуре 10-30°С в течение 1-2 мин с барботажем, повторную промывку в проточной воде в течение 3-4 мин в другой ванне, а затем в проточном конденсате при температуре до 90°С в течение 3-4 мин, выдержку во вращающемся барабане над ванной в течение 1-2 мин, сушку при температуре 100-110°C, брикетирование и плавку. Технический результат - снижение себестоимости металла, полученного с использованием переработанной стружки особочистых алюминиевых сплавов при обеспечении соответствия химического состава этого металла установленным требованиям. 1 з.п. ф-лы, 1 табл.

| НИКОЛАЕВ И.В | |||

| и др | |||

| Металлургия легких сплавов | |||

| М., Металлургия, 1997, с.268-270 | |||

| Способ очистки поверхности алюминия и его сплавов | 1979 |

|

SU872600A1 |

| Способ очистки и обезжиривания алюминиевой стружки, предназначенной к переплавке | 1940 |

|

SU61569A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1992 |

|

RU2049130C1 |

| US 6936089 B2, 30.08.2005 | |||

| CN 1704490 A, 07.12.2005. | |||

Авторы

Даты

2008-05-10—Публикация

2006-07-03—Подача