Изобретение относится к области цветной металлургии, в частности к способам переработки стружки титановых сплавов металлургических и металлообрабатывающих производств.

Одной из проблем в данной области является получение брикетов плотности, позволяющей осуществлять их транспортировку и дальнейшую переработку с обеспечением свойств основного металла. Этому требованию отвечают брикеты с плотностью не менее половины плотности основного металла. Если учесть, что плотность стружки в два раза меньше желаемой плотности брикета, а сама титановая стружка имеет большую твёрдость и упругость, низкие антифрикционные свойства и в связи с этим плохо поддаётся брикетированию, то становятся очевидными те трудности, которые необходимо преодолеть при разработке способа брикетирования.

Ранее были предложены способы брикетирования металлической стружки, заключающиеся в её дроблении, очистке, просушивании, добавлении связующего материала, перемешивании и уплотнении смеси в пресс-форме.

Известен способ переработки стружки титановых сплавов, включающий измельчение, очистку и прессование совместно с титановой губкой и легирующими элементами. Этот способ позволяет использовать стружку только в шихту и ограничивает содержание стружки в брикете (электроде) не более 35% (Плавка и литьё титановых сплавов / Андреев А.Л., Аношкин Н.Ф., Бочвар Г.А. и др. - М.: Металлургия, 1994 г., стр.141).

Известны способы получения брикетов из титановой стружки с применением связующих материалов (Авторское свидетельство СССР № 653135, Патент США № 3414408 и др.). Недостаток - загрязнение титана материалом связки, исключающее применение таких брикетов в металлургии титана.

Наиболее близким по технической сущности и достигаемому результату является способ переработки титановой стружки, включающий её измельчение, очистку и прессование на глухой матрице - прототип (Оборудование для переработки легковесного стального лома /Морозов С.И. - М.: Металлургия 1983 г. стр. 143-147).

Недостаток известного способа заключается в неравномерной плотности получаемого брикета как по сечению, так и по высоте и, как следствие, низкой прочности брикета. Это затрудняет дальнейшее использование таких брикетов.

Задачей, на решение которой направлено данное изобретение, является повышение прочности получаемых брикетов.

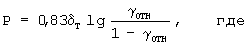

Решение данной задачи достигается тем, что в способе изготовления брикетов, включающем измельчение, очистку и прессование стружки, согласно изобретению прессование центральной части брикета величиной от 0,15 до 0,5 и периферийной зоны величиной от 0,02 до 0,04 от его наружного диаметра выполняют со степенью деформации на 5 - 15 % больше остального объема брикета, при этом давление прессования определяют из соотношения:

Р - давление прессования;

δТ - предел текучести материала;

γОТН - коэффициент относительной плотности брикета ≥ 0,65 от плотности прессуемого материла,

0,83 - коэффициент, определенный экспериментальным путем.

Известно, что относительная плотность брикета зависит от давления прессования, а величина давления прессования пропорциональна физическим характеристикам материала стружки. Экспериментально установлено, что брикет с относительной плотностью не менее 0,65 обладают необходимой для дальнейшего применения прочностью, а для получения заданной плотности брикета давление прессования определяют из соотношения:

Р - давление прессования;

δТ - предел текучести материала;

γОТН - коэффициент относительной плотности брикета ≥ 0,65 от плотности прессуемого материла.

Повышенная деформация центральной и периферийной зон приводит к выравниванию плотности брикета, а значит, повышает равнопрочность отдельных частей брикета.

Увеличение деформации указанных зон более чем на 15 % не приводит к улучшению свойств брикета, а при увеличении размеров центральной и периферийной зон более 0,5 диаметра брикета и 0,04 наружного диаметра брикета соответственно увеличивает нагрузку на пресс и усложняет конструкцию инструмента. Если деформация центральной и периферийной зон превышает общую деформацию менее чем на 5%, то не обеспечивается достижение равнопрочности брикета по высоте и сечению.

Примеры осуществления предлагаемого способа.

Стружку сплавов Вт1-0, Вт3-1 и От4-1 после операций дробления, обезжиривания, гравитационной и магнитной сепарации подвергали прессованию на брикетировочном прессе Б-6238, причем форма пуансона и матрицы обеспечивали деформацию центральной части диаметром 0,35 диаметра брикета и периферийной зоны шириной 0,03 диаметра брикета, на 10 % превышающей деформацию средней части брикета. Примеры 1, 3, 5.

Размеры брикетов выбираем исходя из усилия пресса и удельного давления прессования, определяемого для каждой марки сплава по предлагаемой зависимости.

Размеры брикетов приведены в таблице № 1.

Для сравнения изготовили брикеты из стружки тех же сплавов и таких же размеров по способу, взятому в качестве прототипа. Примеры 2, 4, 6. Результаты экспериментов по получению брикетов приведены в таблице № 2.

Из результатов испытаний, приведенных в таблице, видно, что во всех случаях брикеты, изготовленные по предлагаемому способу, значительно прочнее изготовленных по способу-прототипу. Увеличение прочности брикетов значительно улучшает условия использования стружки в шихту, в частности при выплавке титана и его сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2289634C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307179C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ТИТАНОСОДЕРЖАЩИХ ШИХТОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2315119C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2002 |

|

RU2228960C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1994 |

|

RU2063304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОЙ СТРУЖКИ | 1992 |

|

RU2048268C1 |

| СПОСОБ УТИЛИЗАЦИИ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1993 |

|

RU2040367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТРУЖКИ | 2000 |

|

RU2161547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2001 |

|

RU2197548C2 |

Изобретение относится к переработке стружки титановых сплавов металлургических и металлообрабатывающих производств. Способ включает измельчение, очистку и прессование стружки. Прессование центральной части брикета величиной от 0,15 до 0,5 и периферийной зоны величиной от 0,02 до 0,04 от его наружного диаметра выполняют со степенью деформации на 5-15 % больше остального объема брикета. Давление прессования определяют из соотношения: Р=0,83δТlg(γОТН/1-γОТН)), P - давление прессования; δт - предел текучести материала; γОТН - коэффициент относительной плотности брикета ≥ 0,65 от плотности прессуемого материла. Изобретение позволит повысить прочность получаемых брикетов. 2 табл.

Способ изготовления брикетов, включающий измельчение, очистку и прессование стружки, отличающийся тем, что прессование центральной части брикета величиной от 0,15 до 0,5 и периферийной зоны величиной от 0,02 до 0,04 его наружного диаметра выполняют со степенью деформации на 5-15% больше остального объема брикета, при этом давление прессования определяют из соотношения

где Р - давление прессования;

δТ - предел текучести материала;

γотн - коэффициент относительной плотности брикета ≥ 0,65 плотности прессуемого материла.

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1998 |

|

RU2146719C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ВАНАДИЙСОДЕРЖАЩИХ ОТХОДОВ ОТ СЖИГАНИЯ ОРГАНИЧЕСКИХ ТОПЛИВ | 1998 |

|

RU2156813C2 |

| Узел заслонок переднего отопителя транспортного средства | 2024 |

|

RU2837773C1 |

Авторы

Даты

2005-07-10—Публикация

2003-07-02—Подача