Предлагаемое изобретение относится к области специальной электрометаллургии и может быть использовано для выплавки слитков тугоплавких и высокореакционных металлов и сплавов, преимущественно титановых, применяемых в аэрокосмической технике.

В промышленных масштабах титановые сплавы для аэрокосмической техники производят двойным вакуумным дуговым переплавом (ВДП), тройным ВДП, либо методами электронно-лучевой плавки (ЭЛП)+ВДП, плазменно-дуговой плавки в кристаллизатор (ПДП)+ВДП, гарнисажной плавки способом гарнисаж - расходуемый электрод (ГРЭ)+ВДП и ограниченно используются индукционная плавка (ИП) в холодных секционных тиглях.

Обязательным условием при производстве данных сплавов является отсутствие тугоплавких включений, образовавшихся из кусочков шихты, имеющих более высокую плотность и/или температуру плавления, чем основной металл. К ним относятся газонасыщенные (с высоким содержанием азота и кислорода) включения губки и отдельные обогащенные тугоплавкими элементами (вольфрам, молибден, ниобий) частицы лигатур и режущего инструмента (как правило, в составе стружки при ее вовлечении в технологический процесс). Несмотря на тщательную подготовку и контроль качества шихтовых материалов, при нарушении нормального технологического процесса такие кусочки могут оказаться в шихте.

На сегодняшний день наибольшее распространение получили печи ВДП [1, стр.152]. Слитки, выплавленные в этих печах, особенно методами двойного или тройного переплава, отличаются высокой плотностью и хорошим качеством поверхности.

Недостатком печи ВДП является то, что в кристаллизаторе совмещены зоны расплавления и затвердевания металла. При относительно небольшой глубине ванны расплава, которая перемещается по высоте в процессе плавки, содержащиеся тугоплавкие частицы, имея большую плотность и температуру плавления, не успевают перейти в жидкую фазу и вмерзают в тело слитка.

К категории печей ВДП относится гарнисажная печь с расходуемым электродом (ГРЭ). Недостаток такой печи является то, что для получения необходимой плотности слитка и качества поверхности требуется дополнительная плавка полученного слитка методом ВДП в кристаллизаторе.

Известна индукционная вакуумная печь с холодным тиглем, содержащая индуктор, выполненный из секций холодный тигель и вакуум-камеру, с механизмом вытягивания слитка [2]. Печь позволяет получить качественные гомогенные сплавы. Недостаток печи - отсутствие возможности рафинирования от включений низкой и высокой плотности, ограничения по диаметру выплавляемых слитков, связанные с технико-экономическими показателями процесса индукционного переплава, по этой причине изготовление крупногабаритных слитков нерентабельно.

Для исключения попадания твердых включений в выплавляемые сплавы реакционных металлов, например Ti и Zr, достаточно широко используются печи с холодным подом и независимыми источниками нагрева, в которых зона плавки и кристаллизации размещены отдельно. При этом твердые включения вследствие более высокой плотности опускаются на дно ванны расплава и вмерзают в гарнисаж. К ним относятся электронно-лучевые плавки (ЭЛЛ) и плазменно-дугового переплава (ПДП) [1, стр.172-184].

Известны печи ЭЛП с холодным подом для получения слитков титановых сплавов. Недостаток - избирательное испарение компонентов, имеющих большую, чем у основы сплава, упругость паров, поэтому сортамент сплавов весьма ограничен.

Известны печи ПДП с холодным подом, содержащие корпус с расположенными в нем шихтовыми бункерами, кристаллизатором с механизмом вытяжки слитка. Данные печи из-за ограничения объема жидкой ванны, как на поде, так и в кристаллизаторе не позволяют за один переплав получить достаточно однородный слиток (требуется дополнительный переплав).

Известна вакуумная плавильная печь с холодным подом, включающая загрузочное устройство для загрузки шихты, рабочую камеру, в которой установлены независимые источники нагрева [3] - прототип. Эксплуатация подобной печи (в качестве независимых источников нагрева используются плазматроны) показывает, что агрегат позволяет получать слитки-заготовки, предназначенные для последующего переплава без ограничения по сортаменту, однако полученные слитки уступают по качеству поверхности слиткам ЭЛЛ и индукционной печи в силу особенности обогрева зеркала ванны в кристаллизаторе и сливном носке плазменной дугой. До настоящего времени не удалось разработать технологию ПДП, обеспечивающую получение промышленных слитков (700-850 мм) с удовлетворительной для деформации поверхностью.

Задачи, на решение которых направлено данное изобретение, - повышение качества выплавляемых высокореакционных металлов и сплавов, снижение себестоимости продукции, увеличение производительности печи, повышение стабильности ее работы.

Техническим результатом изобретения является создание печи для переплава и рафинирования высокореакционных металлов и сплавов, в которой оптимально сочетаются достоинства печей с холодным подом и индукционных печей, что позволяет получить за один переплав слитки, удовлетворяющие требованиям аэрокосмической техники.

Указанный технический результат при осуществлении изобретения достигается тем, что печь для плавки и рафинирования реакционных металлов и сплавов содержит рабочую камеру, загрузочные устройства для шихты, независимые источники нагрева, плавильный холодный под с холодным сливным носком и кристаллизатором, кристаллизатор выполнен проходным и прозрачным для электромагнитного поля с частотой 0,1-5 МГц, создаваемого индуктором, расположенным на кристаллизаторе.

Для исключения предпосылок намерзания расплава в районе сливного носка сливной носок дополнительно оснащен индуктором и выполнен прозрачным для электромагнитного поля с частотой 0,1-5 Мгц.

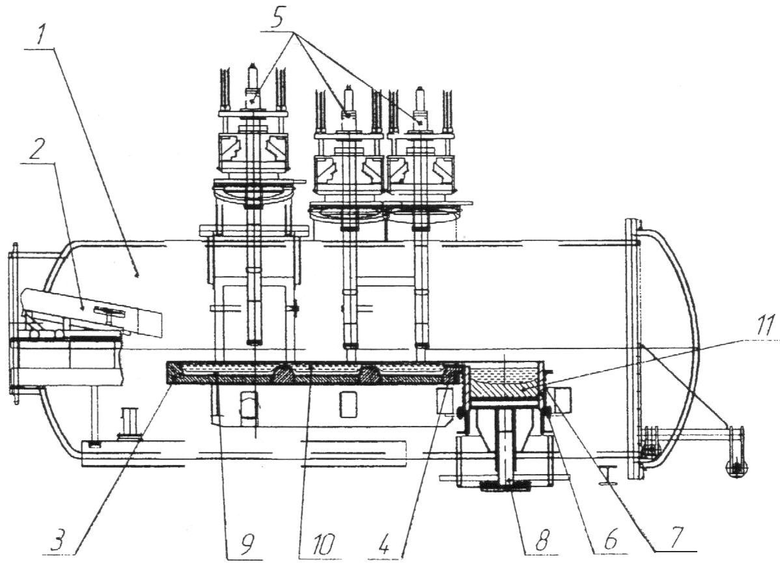

На чертеже представлена схема печи для плавки и рафинирования реакционных металлов и сплавов.

Печь включает рабочую камеру 1, загрузочное устройство 2, холодный плавильный под 3, с холодным сливным носком 4 с индуктором (индуктор не показан), независимые источники нагрева 5 (в примере плазматроны), проходной секционный кристаллизатор 6, с наружной поверхности которого размещен индуктор 7, кристаллизатор оборудован механизмом вытяжки 8.

Печь работает следующим образом.

В рабочей камере 1 создают атмосферу инертного газа, посредством загрузочного устройства 2 на плавильный под 3 подают шихту, включают плазматроны 5, печь выводят на стабильный тепловой режим и производят плавку. В процессе плавки на холодном поде 3 образуется гарнисаж 9, на котором формируется ванна расплава 10, включения более высокой плотности по сравнению с расплавом осаждаются на дно ванны и вмерзают в гарнисаж, низкой плотности - растворяются на поде, рафинированный от твердых частиц расплав через сливной носок 4 стекает в проходной секционный кристаллизатор 6. Индуктор 7 создает магнитное поля частотой 0,1-5 МГц, это наиболее экономичный режим для поддержания расплава в жидком состоянии и его интенсивного перемешивания, что гарантирует отличное усреднение химического состава сплава. Посредством механизма вытяжки 8 формируется слиток 11 с поверхностью высокого качества. Для исключения намораживания расплава в районе носка установлен индуктор, создающий магнитное поле с частотой 0,1-5 МГц, при этом носок выполнен прозрачным для электромагнитного поля.

Преимуществами печи для плавки и рафинирования по сравнению с известными печами являются:

1. По сравнению с печами ВДП не требуется изготовление прессованного электрода для первого переплава, исключается загрязнение металла твердыми включениями.

2. По сравнению с печами ИП кардинально снижается расход электроэнергии, т.к. индукционный нагрев осуществляется только для поддержания необходимой температуры расплава в тигле.

3. Обеспечение возможности производства высококачественных слитков титановых сплавов за один плавильный цикл.

Источники информации

1. Плавка и литье титановых сплавов. Под ред. Александрова В.К. - М.: Металлургия, 1994.

2. Патент РФ №2096713, МПК F27D 11/06, опубл. 20.11.1997.

3. Патент РФ №2228962, МПК С22В 9/21, опубл. 20.05.2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| СПОСОБ ПЛАВКИ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2612867C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

| УСТРОЙСТВО ДЛЯ ПЛАВКИ В ВАКУУМЕ ТУГОПЛАВКИХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2014 |

|

RU2660784C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

Изобретение относится к области специальной электрометаллургии и может быть использовано для выплавки слитков тугоплавких и высокореакционных металлов и сплавов, преимущественно титановых, применяемых в аэрокосмической технике. Печь содержит рабочую камеру, загрузочные устройства для шихты, независимые источники нагрева, плавильный холодный под с холодным сливным носком и кристаллизатор, которой выполнен проходным и прозрачным для электромагнитного поля с частотой 0,1-5 МГц, создаваемого индуктором, расположенным на кристаллизаторе. Сливной носок дополнительно оснащен индуктором и выполнен прозрачным для электромагнитного поля с частотой 0,1-5 МГц. Изобретение позволяет создать конструкцию печи, в которой оптимально сочетаются достоинства печей с холодным подом и индукционных печей, что позволяет получить за один переплав слитки высокого качества. 1 з.п. ф-лы, 1 ил.

1. Печь для плавки и рафинирования реакционных металлов и сплавов, содержащая рабочую камеру, загрузочные устройства для шихты, независимые источники нагрева, плавильный холодный под с холодным сливным носком и кристаллизатором, отличающаяся тем, что кристаллизатор выполнен проходным и прозрачным для электромагнитного поля с частотой 0,1-5 МГц, создаваемого индуктором, который расположен на кристаллизаторе.

2. Печь по п.1, отличающаяся тем, что сливной носок дополнительно оснащен индуктором и выполнен прозрачным для электромагнитного поля с частотой 0,1-5 МГц.

| ВАКУУМНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С ХОЛОДНЫМ ПОДОМ | 2002 |

|

RU2228962C2 |

| ИНДУКЦИОННАЯ ВАКУУМНАЯ ПЕЧЬ С ХОЛОДНЫМ ТИГЛЕМ | 1996 |

|

RU2096713C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ФОРМУЛЫ RSH ПУТЕМ ГИДРОСУЛЬФУРИЗАЦИИ | 2020 |

|

RU2805660C2 |

Авторы

Даты

2011-08-20—Публикация

2009-11-12—Подача