(54) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИКАПРОАМИДД

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических изделий | 1991 |

|

SU1806046A3 |

| КОМПОЗИЦОННЫЙ МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2242487C1 |

| СПОСОБ МЕДНЕНИЯ ЛАВСАНОВЫХ НИТЕЙ | 2018 |

|

RU2701829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2365600C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| ПОРОШКОВЫЙ СОСТАВ, СОДЕРЖАЩИЙ АГРЕГАТЫ ИЗ ЖЕЛЕЗНОГО ПОРОШКА, ДОБАВКИ И ПОВЫШАЮЩЕЕ ТЕКУЧЕСТЬ ВЕЩЕСТВО, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2245218C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ R - FE - B ПОСТОЯННЫХ МАГНИТОВ | 1995 |

|

RU2112627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ЛИСТОВЫХ МАТЕРИАЛОВ ДЛЯ ЭЛЕКТРОДОВ | 1991 |

|

RU2015022C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ЭЛЕКТРОПРОВОДЯЩАЯ, ДЛЯ ПОДВИЖНЫХ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ | 2017 |

|

RU2647118C1 |

| Способ химического меднения углеродных материалов | 1988 |

|

SU1604862A1 |

1

Изобретение относитсяк способам получения электропроводящих полимер г fjHX материалов, применяемых в электротехнической промышленности, например, в качестве сопротивлений.

Известен способ получения электропроводящего полимерного материала путем смещения и последующего прессования металлических и полимерных порошков 11.

Однако заметное повышение электропроводности наблюдается только при высоком объемном наполнении, когда возможен контакт между электропроводящими частицами, что способствует резкому ухудшению механических устройств.

Наиболее близким к изобретению является способ, включаквдий хкалическое меднение порошка термопластического полимера, промывку омедненного порошка последовательно дистиллированной водой, 5%-ной серной кислотой, снова водой и спиртом, сушку в атмосфере азота при 50-60 С и прессование образцов {2 .

Электропроводность образцов., полученных этим способом, недостаточно высота вследствие частичного окисления металла на поверхности омедненных полимерных частиц.

Цель изобретения - повышение электропроводности полимерного материала.

Эта цель достигается тем, что в способе получения электропроводящего поликапроамида, включающем операции меднения порошка поликапроамида, последующей сушки и формования изделий из омедненного порошка, порошок i перед сушкой .покрываю смесью металлического мыла с минеральньв маслом, взятой в количестве 0,5-3 % от веса омедненного порошка. Содержание металлического мыла в смеси составляет 10-22 вес. %.

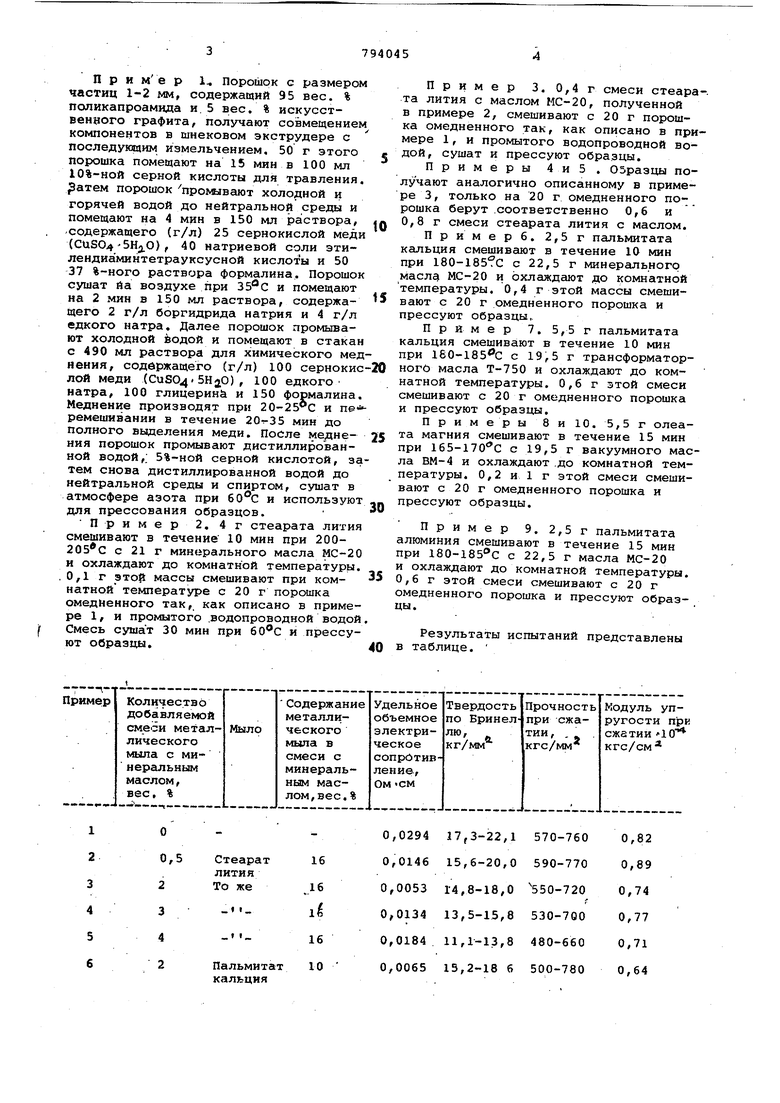

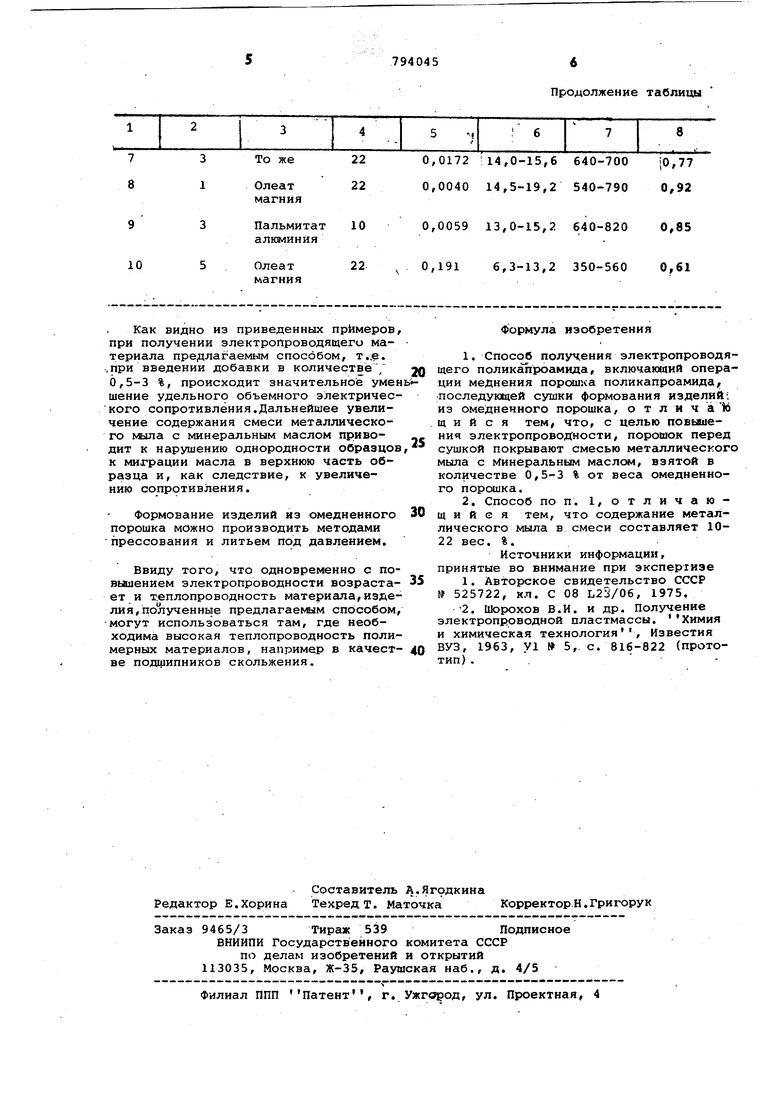

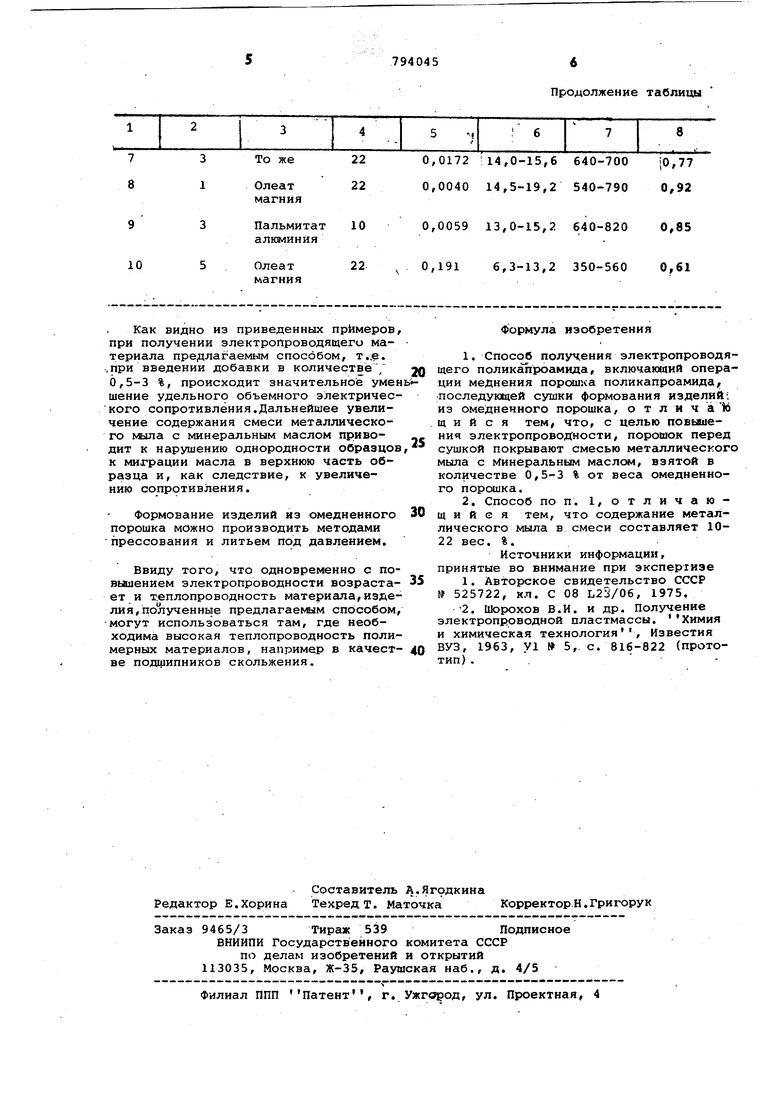

Смесь металлического мыла с минеральным маслом покрывает поверхность омедненого порошка тонкой пленкой и -защищает ее от окисления кислородом воздуха. В то же время эта пленка не препятствует контакту омедненных частиц в процессе .формования. Образцы диаметром 12 и высотой 24 мм получаю методом прессования при температуре 240-250 С, давлении 200-кгс/см и выдержке 20 мин с последующим охлаждением до 129 с. П p и мe p 1 Порошок с размером частиц 1-2 мм, содержащий 95 вес. % поликапроамида и.5 вес. % искусственного графита, получают совмещением компоиентов в шнековом экструдере с последующим измельчением, 50 г этого порошка помещают иа 15 мин в 100 мл 10%-ной серной кислоты для травления. атем порошок промывают холодной и горячей водой до нейтральной среды и помещают на 4 мин в 150 мл раствора, -содержащего (г/л) 25 сернокислой меди (CUSO4SH O), 40 натриевой соли этилендиаминтетрауксусной кислоты и 50 37 %-ного раствора формалина. Порошок сушат йа воздухе при и помещают на 2 мин в 150 мл раствора, содержащего 2 г/л боргидрида натрия и 4 г/л едкого натра. Далее порошок промывают холодной ёодой и помещают в стакан с 490 мл раствора для химического мед нения, содержащего (г/л) 100 сернокис лой меди (CuSO 5Н2О), 100 едкого натра, 100 глицерина и 150 формалина. Меднение производят при 20-25 С и пе ремешивании в течение мин до полного выделения меди. После меднения порошок промывают дистиллированной водой,; 5%-ной серной кислотой, за тем снова дистиллированной водой до нейтральной среды и спиртом, сушат в атмосфере азота при и используют для прессования образцов. Пример2. 4г стеарата лития смешивают в течение 10 мин при 200205 С с 21 г минерального масла МС-20 и охлаждают до комнатной температуры. .0,1 г зтор массы смешивают при комнатной температуре с 20 г порошка омедненного так, как описано в примере 1, и промытого .водопроводной водой Смесь сушат 30 мин при бОс и прессуют образцы. 16 0,014615,6-20,0 Стеарат лития 16 0,00531-4,8-18,0 То же 1 0,013413,5-15,8 16 0,018411,1-13,8 10 0,006515,2-18 6 Пальмитат кальция 0,029417,3-22,1 Пример 3. О,4 г смеси стеарата лития с маслом МС-20, полученной в примере 2, смешивают с 20 г порошка омедненного так, как описано в примере 1, и промытого водопроводной водой, сушат и прессуют образцы. Примеры 4и5. О5разцы получают аналогично описанному в примере 3, только на 20 г омедненного порошка берут .соответственно 0,6 и 0,8 г смеси стеарата лития с маслом. Примере. 2,5 г пальмитата кальция смешивают в течение 10 мин при 180-185fC с 22,5 г минерального масл МС-20 и охлаждают до комнатной температуры. 0,4 г этой массы смешивают с 20 г омедненного порошка и прессуют образцы,. Пример 7. 5,5 г пальмитата кальция смешивают в течение 10 мин при 180-185 с с 19,5 г трансформаторноги масла Т-750 и охлаждают до комнатной температуры. 0,6 г этой смеси смешивают с 20 г омедненного порошка и прессуют образцы. Примеры 8и 10. 5,5 г олеата магния смешивают в течение 15 мин при 165-170 С с 19,5 г вакуумного масла ВМ-4 и охлаждают .до комнатной температуры. 0,2 и 1 г этой смеси смешивают с 20 г омедненного порошка и прессуют образцы. Пример 9. 2,5г пальмитата алюминия смешивают в течение 15 мин при 180-185С с 22,5 г масла МС-20 и охлаждают до комнатной температуры. 0,6 г этой смеси смешивают с 20 г омедненного порошка и прессуют образцы. Результаты испытаний представлены в таблице. 570-7600,82 590-7700,69 550-7200,74 530-7000,77 480-6600,71 500-7800,64

Как видно из приведенных примеров, при получении электропроводящего материала предлагаемым способом, т,,е, , при введении добавки в количестве / 6,5-3 %, происходит значительное уменшение удельного объемного электрического сопротивления.Дальнейшее увеличение содержания смеси металлического ыла с минеральным маслом приводит к нарушению однородности образцов к миграции масла в верхнюю часть образца и, как следствие, к увеличению сопротивления.

Формование изделий из омедненного порошка можно производить методами прессования и литьем под давлением.

Ввиду того, что одновременно с повьшением электропроводности возрастает и теплопроводность материала,изделия, полученньзе предлагаемым способом, могут использоваться там, где необходима высокая теплопроводность полимерньах материалов, например в качестве подшипников скольжения.

Продолжение таблицы

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-07—Публикация

1978-10-24—Подача