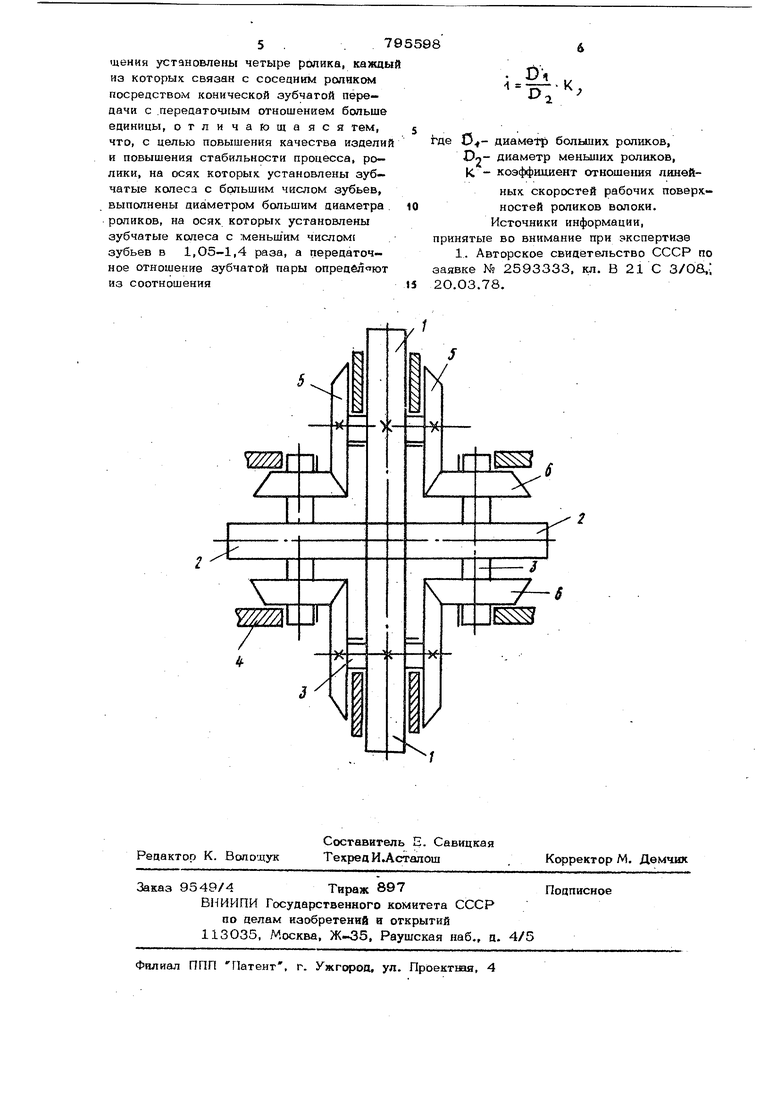

Изобретение относится к волочильному производству. Известна роликовая волока, включающая корпус, в котором на осях с возможностью вращения установлены четыре ролика, каждый из которых связан с соседним роликом посредством конической зубчатой передачи С пе|эёдаточным отно-7; шением больше единицы ГГ. Недостатком данной роликовой волоки является низкое качество изделий, вызван ное неблагоприятной схемой деформации и тем, что при 1фоизводстве круглой проволоки производится деформация заготовки в некруглых калибрах. Цель изобретения - повышение качеств изделий и стабильности процесса. Поставленная цель достигается тем, что ролики, на осях которых устаноалены зубчатые колеса с большим числом зубьев, выполнены диаметром, превосходящим диаметр роликов, на осях которых установлены зубчатые колеса с меньшим число1У1 зубьев, в 1,О5-1,4 раза, а передаточное отношение зубчатой пары определяют из ссхзтношешга где DX - диаметр больших роликов, диаметр меньших роликов, k - коэффициент отношения линейных скоростей рабочих поверхностей роликов. На чертеже представлена схема роликовой волоки. Ролики 1 имеют больший диаметр, чем ролики 2 в 1,О5-1,4 раза. Ролики 1 и 2 установлены на осях 3, смонтированных в корпусе 4 волоки. С роликами 1 жестко связаны зачатые конические колеса 5, ас роликами 2 колеса 6. Колеса 5 и 6 гфедставляют собой пару с нерёдатрчным числом определяемым вьгражением Vt где 0 - диаметр роликов 1, диаметр ролгасов 2, коэффициент отношения линейных скоростей рабочих поверхностей роликов 2 к линейным скоростям рабочих поверхностей роЛ15КОВ 1. Коэффициент К принимает аначощш в пределах 1,05-2. Устройство работает следующим образом. При протяпшании металла через калибр, образованный роликами 1 и 2, происходит принудительное вращение роликов Благодаря жесткой связи роликов 1 и 2 друг с другом посредством зубчатых пар, ;составляющих из колес 5 и 6, линейные скорости рабочих поверхностей роликов 1 и 2 различны. -При этом скорость рабочих поверхностей роликов 1 меньше скорости рабочих поверхностей роликов 2, Несмотря на то, что диаметры роликов 1 больше диаметров роликов 2. Это до стирается выбором передаточного отношения пары зубчатых колес S и 6, В результате разницы скбростей рабочих по вёрхностей пары роликов 1.й пары роликов 2 происходит растягивание участка металла, находящегося в очаге деформации, появляются дополнительные касатель ные напряжения, в результате чего снигжается давлений на ротки со стороны металла. Наибольший эффект снижения дав ления достигается, когда отношение скоростей рабочих поверхностей равно вытяж ке металла в калибре, т.е. когда линейна скорость пары роликов 1 равна скорости входа металла в калибр, а скорость пары роликов 2 равна скорости выхода металла из калибра. Однако эффект снижения давления имеет место и при других соотношениях скоростей. Благодаря тому, что диаметр роликов 1, линейная скорост рабочих поверхностей которых меньше, имеет больший размер, чем диаметр роликов. 2, ролики 1 раньше вступают в контакт с отрабатываемым металлом и к моменту контакта с парой ролшсов 2 металл уже деформируется в одном направ лении осаживается. Это создает благоприятную схему деформации, способствующую новьш1ению резерва пластичности металла и его качества. Этот эффект возникает уже при увеличе1 ии диаметра роликов 2 от 1 до 1,05, так как при этом отношении при величинах вытяжек, возможных в четьфехвалковом калибре, воз- осадка за пределами упругости до контакта со второй парой роликов. Основ ной же эффект от увеличения диаметра пары роликов с меньшей скоростью заклю 7 884 чается в повышении стабильности процесса, благодаря увеличению площади контакта этих роликов с металлом, что важно в связи с тем, что эти ролики являются ведушими по отношению к другим, являюш:имся как бы прокатными роликами, на которые -передается вращающий момент с роликов с меньшей скоростью. Увеличение диаметра ведущих роликов устраняет срыв их, проскальзывание и обеспечивает стабиль.ность процесса и повышение качества из.делия. Увеличение диаметра этих роликов более чем в 1,4 раза по сравнению с роликами с большей скоростью рабочей поверхности нецелесообразно. Во-первых, потому, что При этик величинах соотношений появляется значительное уширение металла при осадке, которое не в состоянии ликвидировать даже принятую раз- ность скоростей. Во-вторых:, большие отношения диаметров пар роликов 1 и 2 влекут увеличение передаточного отношения пары колес 5 и 6, которые . лри отношении скоростей 1,4 достигает предельно допу- стимого с точки зрения осуществимости конструкции. При наличии предварительной осадки Обрабатываемой полосы эффект снижения давления имеет место при от- ношении линейных, скоростей рабочих поверхностей роликов, равном 1,О5. Отношение этих скоростей более 2 нецелесообразно, так как большая вытяжка в че- тырехвалковом калибре трудно достижима и не оправдана технологически.; Сумма двух эффектов - осадки, получаемой разностью диаметров роликов, и эффекта процесса волочения прокатки, получаемого разностью скоростей рабочих поверхностей пар роликов, позволяет не только снизить давление на ролики, повысить качество изделий, но и дает возможность за счет получения утяжки металла в месте контактов двух соседних роликов, упростить калибровку путем де- формации с переполнением калибра. Это дает возможность, например, цеформиро- . вать материал из круга в круг при существенной вытяжке, что в свою очередь оказывает существенное влияние на повышение качества изделий, особенно из труднодеформируемых сталей. При обработке мягких материалов устройство позволяет увеличить вытяжки за прокод и уменьшить количество оборудования при повышении точности изделий. Формула изобретен ия Роликовая волока, включающая корпус, в котором на осях с возможностью вра5 ..795598 щения установлены четыре ролика, каждый из которых связан с соседним роликом посредством конической зубчатой передачи с .передаточным отношением больше единицы, отличающаяся тем, 5 что, с целью повышения качества изделий и повышения стабильности процесса, ролики, на осях которых установлены зубчатые колеса с большим числом зубьев, выполнены диаметром большим диаметра . ю роликов, на осях которых установлены зубчатые колеса с меньшим числом зубьев в 1,О5-1,4 раза, а передаточное отношение зубчатой пары определ ют из соотношенияJ5 где при зая 2О диаметр больших роликов, On- диаметр меньших роликов, К - коэффициент отноше1шя линейных скоростей рабочих поверхностей роликов волоки. Источники информации, ятые во внимание при экспертизе . Авторское свидетельство СССР по ке № 2593333, кл. В 21 С 3/08,; 3.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликовая волока | 1978 |

|

SU724232A1 |

| Роликовая волока | 1984 |

|

SU1346291A2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054981C1 |

| РОЛИКОВАЯ ВОЛОКА ДЛЯ ПРОИЗВОДСТВА КРУГЛЫХ ТРУБ | 2010 |

|

RU2453387C1 |

| РОЛИКОВАЯ ВОЛОКА | 2007 |

|

RU2337773C1 |

| Способ и устройство для волочения квадратной проволоки в роликовой волоке из круглой заготовки | 2021 |

|

RU2761840C1 |

| СПОСОБ КАЛИБРОВКИ ПРОВОЛОЧНЫХ ВИТЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1699181C |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| ВОЛНОВАЯ ЗУБЧАТАЯ ПЕРЕДАЧА С НЕВРАЩАЮЩЕЙСЯ ВТУЛОЧНО-РОЛИКОВОЙ ЦЕПЬЮ | 2001 |

|

RU2203443C2 |

| ПРОКАТНАЯ КЛЕТЬ И ОБОРУДОВАНИЕ ДЛЯ ПРОКАТКИ | 2013 |

|

RU2662754C2 |

Авторы

Даты

1981-01-15—Публикация

1978-11-09—Подача