Изобретение относится к обработке металлов давлением, в частности к инструменту для волочения проволоки и фасонных изделий, и является усовершенствованием устройства по авт. св. № 1079330. Цель изобретения - иовышение геометрической точности изделий путем снижения распорных усилий.

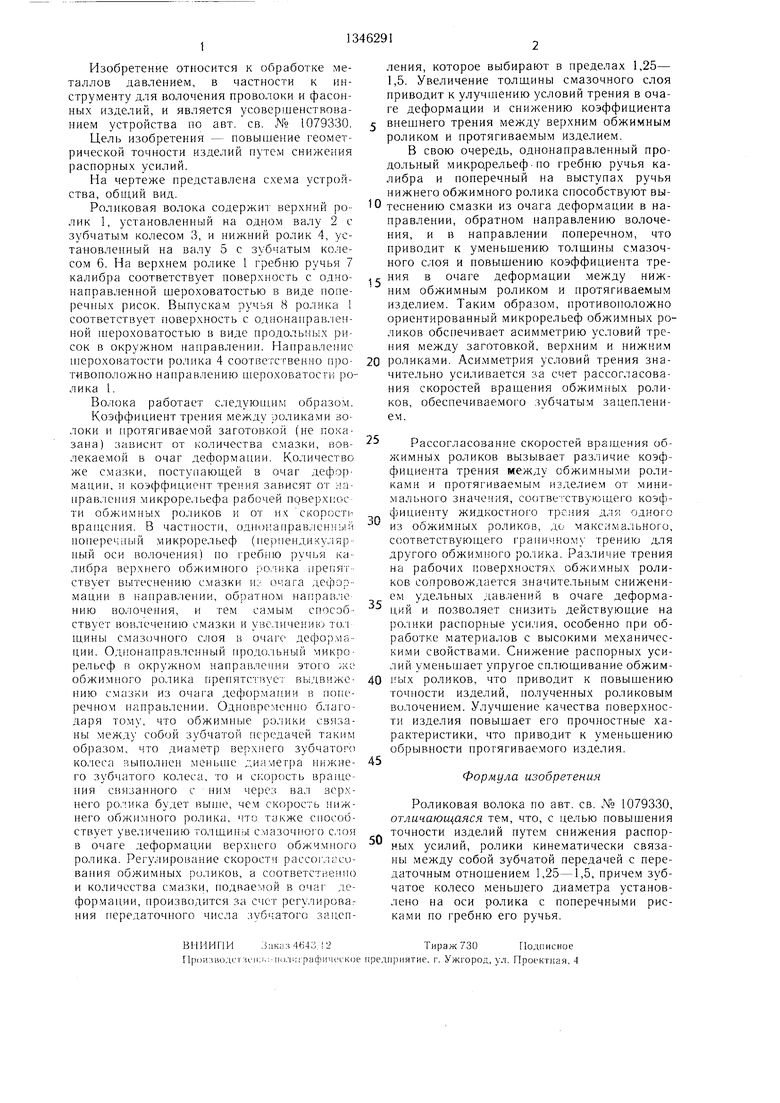

На чертеже представлена схе.ма устройства, общий вид.

Роликовая волока содержит верхний ролик 1, установленный на одном валу 2 с зубчатым колесом 3, и нижний ролик 4, ус- тановленнь й на валу 5 с зубчаты.м колесом 6. На верхнем ролике 1 гребню ручья 7 калибра соответствует поверхность с однонаправленной шероховатостью в виде поперечных рисок. Выпускам ручья 8 ролика соответствует поверхность с однонаправ. 1ен- ной П1ероховатостью в виде продольных рисок в окружном направлении. Направление шероховатости ролика 4 соответственно противоположно направлению шероховатосги ролика I.

Волока работает следуюшиы образом. Коэффициент трения между роликами зо- локи и протягиваемой заготовкой (не показана) зависит от количества смазки, вов- лекае.мой в очаг деформации. Количество же смазки, поступаюш,ей в очаг деформации, и коэффициент трения зависят от прав.ленпя микрорельефа рабочей поверхиос ти обжимных ро;1иков и от их скорости вращения. В частности, одноьпаправленнь й ноперечный .1икрорельеф (пег)пендикуляр- ный оси волочения) по гребгпо py4ijH калибра верхнего обжимного Г О.чика препятствует вытеснению с.мазки и;- очага деформации в направ,г|ении, обратном направлению волочения, и тем самым способствует в()в;1ечению смазки и увеличеник:; то.л н.|,ины смазочного слоя в очаге дефор.ма- ции. Однонаправленный продольный микрорельеф в окружном направлении .этого жо обжимного ролика препятстаует выдвижению смазки из очага деформации в поперечном направлении. Оги-ювременно благодаря тому, что обжимные ро. связаны между собой зубчатой передачей таким образом, что диаметр верх.чего зубчатого Ko/ieca выполнен меньше ;;иамег)а нижнего зубчатого коле1:а, то и ско))еть враше- ния связанного с I-IHM че()ез вал зерх- i-iero ро/ ика будет вьпне, чем скорость нижнего обжимного ролика, что также способствует уве; иче11ию толндины Сл1азочно; о слоя в очаге деформации верхнего обжимного ролика. Регулирование скорости paccoiviaco- вания обжимных роликов, а соответственно и количеетва смазки, нодваемой в очаг деформации, производится за счет регулироваг ния передаточного числа зубчатого зацепВИИИПИ3nK;ri-4«43,12Тираж 730Подписное

1)|)и: волс1 Ч1-11:1.:-1ю.-11:1-рафич( ск1)е предприятие, г. Ужгород, ул. Проектная, 4

ления, которое выбирают в пределах 1,25- 1,5. Увеличение толшины смазочного слоя приводит к улучн ению условий трения в очаге деформации и снижению коэффициента

внешнего трения между верхним обжимным роликом и протягиваемым изделием.

В свою очередь, однонаправленный продольный микрарельеф - по гребню ручья калибра и поперечный на выступах ручья нижнего обжимного ролика способствуют вы0 теснению смазки из очага деформации в направлении, обратном направлению волочения, и в направлении поперечно.м, что приводит к уменьшению толшины с.мазоч- ного слоя и повышению коэффициента трения в очаге деформации между ниж- ни.м обжимным роликом и протягиваемым изделием. Таким образом, противоположно ориентированный микрорельеф обжимных роликов обспечивает асимметрию условий трения между заготовкой, верхним и нижни.м роликами. Асимметрия условий трения значительно уеиливается за счет рассогласования скоростей врашения обжимных роликов, обеспечиваемо1 о зубчатым зацеплением.

5

0

5

0

5

0

5

0

Рассогласование скоростей враш,ения обжимных роликов вызывает различие коэффициента трения между обжимными роликами и протягиваемым изделием от .минимального значения, соотве ствуюшего коэффициенту жидкостного трения для одного из обжимных роликов, до максимального, соответствуюшего граничном трению для другого обжимь ого ролика. Ра.зличие трения на рабочих Г1оверхностях обжи.мных роликов сопровождается значительным снижением удельных дав;1ений в очаге деформа- п,ий и позволяет снизить действующие на ролики распорные уеилия, особенно при обработке материалов с высокими механическими свойствами. Снижение распорных усилий уменьшает упругое сплюшивание обжимных роликов, что приводит к повышению точности изделий, полученных роликовым волочением. Улучшение качества поверхности изделия повышает его прочностные характеристики, что приводит к уменьшению обрывности протягиваемого изделия.

Формула изобретения

Роликовая волока по авт. св. ЛГо 1079330, отличающаяся тем, что, с целью повышения точности изделий путем снижения распорных усилий, ролики кинематически связаны между собой зубчатой передачей с передаточным отношением 1,25-1,5, причем зубчатое колесо меньи его диаметра установлено на оси ролика с поперечными рисками по гребню его ручья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликовая волока | 1980 |

|

SU884783A1 |

| СПОСОБ ОБРАБОТКИ МИКРОВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081717C1 |

| Самоустанавливающаяся оправка для волочения труб | 1983 |

|

SU1126351A1 |

| Способ обработки комплекта рабочих валков | 1978 |

|

SU778836A1 |

| Устройство для волочения круглых профилей с кручением | 1979 |

|

SU863047A2 |

| Способ волочения проволоки в режиме гидродинамического трения | 1988 |

|

SU1581400A1 |

| Самоустанавливающаяся оправка для волочения труб | 1980 |

|

SU954135A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054981C1 |

| Смазка для холодного волочения проволоки | 1982 |

|

SU1097654A1 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1986 |

|

SU1380833A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при волочении проволоки и фасонных изделий. Цель - повышение геометрической точности изделий путем снижения распорных усилий. Роликовая волока содержит ролик 1 и ролик 4. Ролик 1 установлен на одном валу 2 с зубчатым колесом 3, ролик 4 - на одном валу 5 с зубчатым колесом 6. На ролике 1 по гребню ручья 7 калибра нанесена шероховатость в виде поперечных рисок, а по ее выпускам 8 - шероховатость с продольными рисками. Направление шероховатости ролика 4 соответственно противоположно направлению шероховатости ролика 1. Зубчатое колесо 3 имеет меньший диаметр по сравнению с зубчатым колесом 6. Благодаря связи роликов зубчатой передачей с передаточным отно- пением 1,25-1.5 увеличивается рассогласование скоростей врашения роликов. Это приводит к увеличению асимметрии условий трения между за1 отовкой и роликами 1 и 2. Толщина смазочного слоя между заготовкой и роликом 1 увеличивается и уменьшается у ролика 4. Различие трения на рабочих поверхностях роликов снижает удельные давления в очаге деформации и действующие на ролики распорные усилия. Снижение распорных усилий уменьшает упругое сплющивание обжимных роликов. 1 ил. (Л с со а N3 СО ГО

| Роликовая волока | 1983 |

|

SU1079330A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-23—Публикация

1984-12-21—Подача