Изобретение относится к волочильному производству и может быть использовано при изготовлении проволоки квадратного и прямоугольного сечений в роликовых волоках.

Способ включает волочение после соответствующей подготовке круглой проволоки через четырехроликовую волоку для получения квадратной или прямоугольной проволоки за один проход.

Известен способ и устройство для волочения квадратной проволоки через роликовую волоку из круглой заготовки (Мышечкин А.А., Осадчий В.Я. Машины и технология метизного производства. Учебное пособие - М., МГУПИ, 2008, с. 93-97). Для получения заданного размера проволока круглого сечения определенного размера после предварительной подготовки (термообработка, нанесение подсмазочных покрытий) протягивается через четырехроликовую волоку, состоящую из двух пар роликов. Перед роликовой волокой устанавливается правильное устройство для правки проволоки.

Недостатком известного способа является низкая стойкость роликов вследствие высоких контактных давлений при волочении проволоки квадратного, прямоугольного, трапециевидного сечений, применяемую для изготовления пружинных шайб из стали 65Г, стали 70 с высоким сопротивлением пластической деформации.

Прототипом изобретения является способ производства проволоки и ленты прямоугольного и квадратного сечения. Способ заключается в том, что заготовку при волочении через четырехроликовую головку деформируют на каждом проходе только в одном из взаимно перпендикулярных направлений одной парой роликов, прижатых с усилием, превосходящим давление металла, и другой паре роликов, только определяющих размер и точность изделия в данном направлении деформации (Моисеев В.Ф., Шилков В.Б. Способ производства проволоки и ленты прямоугольного сечения. Авторское свидетельство СССР № 184796, В21с, опубликовано 30.07.1966, бюл. №16).

Недостатком известного способа является сложность его осуществления, так как получаемую проволоку протягивают за несколько протяжек через четырехроликовую волоку с переналадкой. Вследствие этого процесс волочения является сложным, трудоемким, имеет низкую стойкость инструмента и не обеспечивает требуемой точности получаемого профиля.

Техническая задача изобретения состояла в устранении недостатков известных технических решений.

Технический результат предлагаемого изобретения - повышение точности получаемого квадратного профиля, снижение давления на ролики и повышение их стойкости, снижение трудоемкости наладки и повышение устойчивости процесса волочения проволоки квадратного и прямоугольного сечений.

Технический результат достигается тем, что при волочении через четырехроликовую волоку квадратной или прямоугольной проволоки перед четырехроликовой волокой исходная заготовка круглого сечения вначале подвергается плющению на размер, равный стороне квадрата для квадратной проволоки или меньшему размеру прямоугольной проволоки, а затем протягивается на окончательный размер через четырех роликовую волоку. Для повышения стабильности процесса волочения в четырехроликовой волоке и снижения давления на ролики исходная заготовка круглого сечения подвергается плющению в паре роликов с замкнутым калибром. При волочении проволоки квадратного сечения со стороной квадрата 0,8-2,0 мм исходная заготовка круглого сечения подвергается плющению в паре роликов с замкнутым калибром высота которого равна размеру квадрата, а ширина превышает диаметр заготовки на 0,08-0,20мм. Прямоугольный калибр повышает устойчивость технологического процесса и обеспечивает оптимальные условия деформации плющеной заготовки в четырехроликовой волоке.

Для реализации предложенного способа волочения предложено устройство, в котором перед четырехроликовой волокой для предварительного плющения круглой проволоки установлено плющильное устройство, состоящее из двух роликов. Для обеспечения устойчивости процесса волочения диаметр одной пары роликов четырехроликовой волоки должен быть больше диаметра другой пары роликов на 20-40 мм роликов.

При волочении квадратной проволоки с предварительным плющением круглая заготовка за один проход последовательно обжимается по высоте между роликами плющильного устройства и далее протягивается через четырех роликовую волоку на готовый размер. Предварительное плющение обеспечивает перераспределение деформаций между роликами четырехроликовой волоки и, вместе с усилием протяжки заготовки через правильные ролики, создает необходимое противонатяжение. Сущность противонатяжения заключается в том, что к протягиваемому металлу со стороны входа его в волоку прикладывают силу, направленную в сторону, противоположную движению металла, и потому называемую противонатяжением. От этого в полосе еще до ее входа в волочильный канал в осевом направлении создаются растягивающие напряжения. Они вызывают изменение напряженно-деформированного состояния металла в зоне деформации, уменьшение давления металла на стенки волоки и ее износ. Изменение напряженно-деформированного состояния при волочении с противонатяжением можно объяснить условием пластичности металла в очаге деформации. В связи с тем, что условие пластичности металла неизменно, то с увеличением, вследствие противонатяжения, растягивающих напряжений в очаге деформации вдоль оси волочения происходит уменьшение второго напряжения в перпендикулярном направлении, т.е. уменьшение давления металла на ролики (Мышечкин А.А., Осадчий В.Я. Исследование и совершенствование процесса волочения квадратной стальной проволоки с противонатяжением // ж. Сталь, № 8, 2019, с. 47-51).

В связи с тем, что при проведении патентно-информационного поиска и анализа предлагаемого способа не было обнаружено технических решений, имеющих признаки, сходные с признаками, отличающими предлагаемый способ и устройство от прототипа, заявляемое техническое решение удовлетворяет критерию "существенные отличия".

Для решения поставленной задачи предложен способ, в котором при волочении через четырехроликовую волоку квадратной или прямоугольной проволоки перед четырехроликовой волокой исходная заготовка круглого сечения вначале подвергается плющению на размер, равный стороне квадрата для квадратной проволоки или меньшему размеру прямоугольной проволоки, а затем протягивается через четырех роликовую волоку на окончательный размер.

Сущность предложенного способа и устройство для его осуществления поясняется чертежами, которые не охватывают и, тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения.

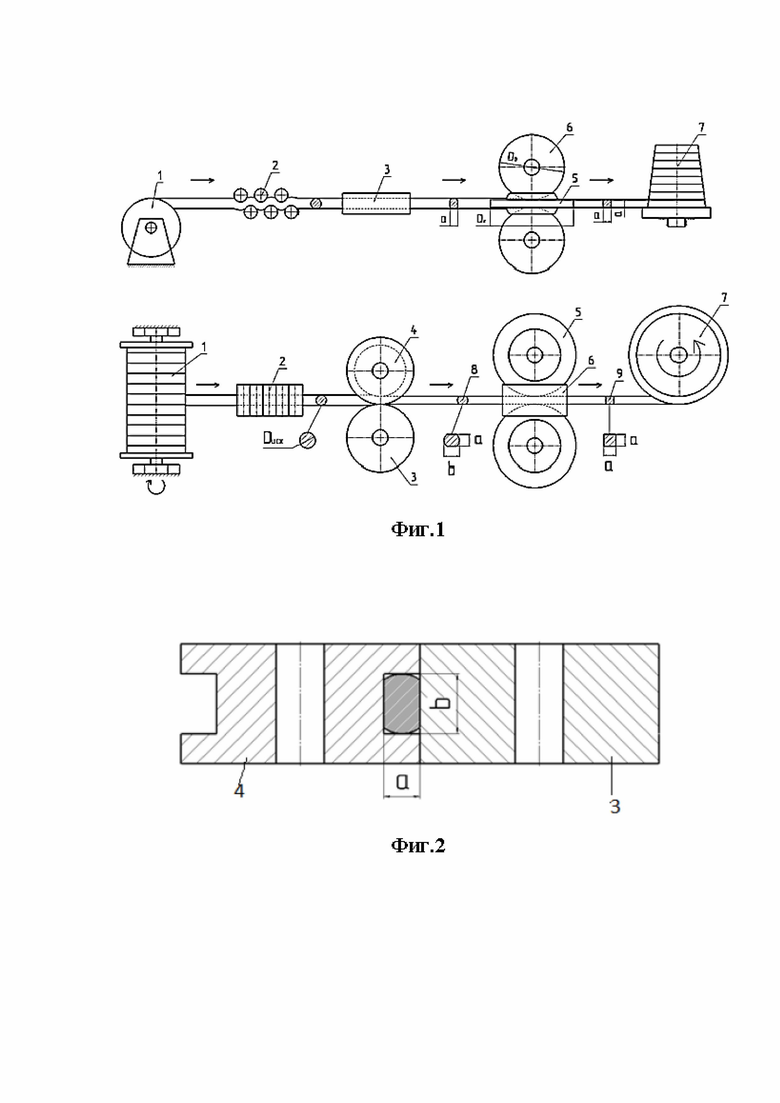

На фиг. 1 представлена общая схема для осуществления предложенного способа волочения

На фиг. 2 представлено устройство для плющения проволоки.

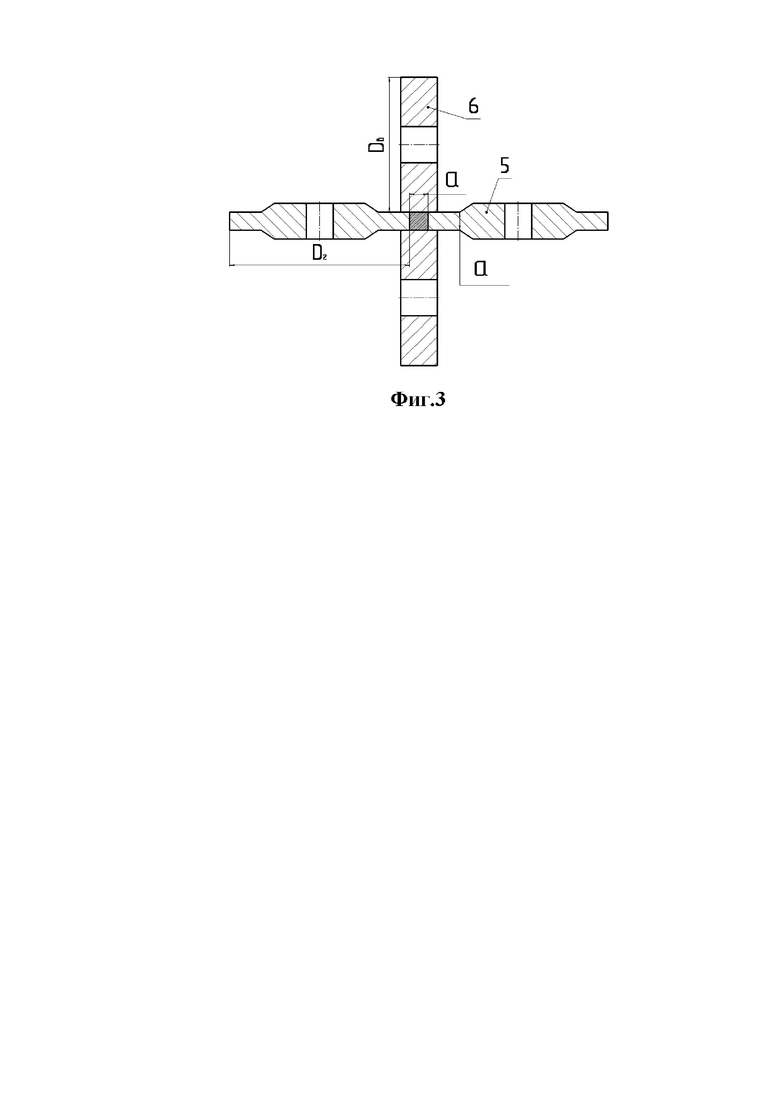

На фиг. 3 представлена четырехроликовая волока для волочения квадратной или прямоугольной проволоки.

Установка для осуществления предложенного способа включает устройство для размотки исходной проволоки 1, правильное устройство для правки исходной заготовки 2, устройство для плющения, состоящее из двух роликов 3,4, четырехроликовой волоки, состоящей из горизонтальных (узких) 5 и вертикальных (широких) 6 роликов, устройства для намотки готовой квадратной или прямоугольной проволоки (приемный барабан) 7. Позицией 8 обозначена проволока после плющения (плющенка) , позицией 9 - готовая проволока после роликовой волоки. Вначале исходная заготовка (проволока круглого сечения диаметром Dисх) устанавливается на устройство для размотки 1, затем пропускается последовательно через правильное устройство 2, устройство для плющения (плющильные ролики 3,4) и далее через ролики 5,6 четырехроликовой волоки. После этого начинается намотка готовой проволоки на приемный барабан 7.

В плющильном устройстве исходная заготовка круглого сечения подвергается плющению на размер, равный стороне квадрата для квадратной проволоки или меньшему размеру прямоугольной проволоки. Экспериментальные исследования показали, что для изготовления пружинной проволоки со стороной квадрата 0,8; 1,0; 1,4; 1,6; 2,0 мм, соответствующей требованиям ГОСТ 11850-72, необходимо использовать круглую отожженную заготовку диаметром 0,96; 1,20; 1,70; 1,90; 2,40 мм соответственно. Эти размеры являются минимальными для получения квадратной проволоки в роликовой волоке. При указанных размерах заготовки происходит формообразование квадратного профиля, соответствующего требованиям ГОСТ 11850-72 и обеспечивается необходимый запас прочности при волочении. При необходимости получения проволоки с более жесткими требованиями к размерам можно увеличить размер заготовки на 0,05-0,20 мм (в зависимости от размера квадрата и технологической схемы). При превышении диаметра заготовки сверх рекомендуемых значений увеличивается напряжение волочения, давление на ролики, возможно образование заусенца в углах квадрата вследствие переполнения калибра и происходит обрыв проволоки.

В общем случае диаметр круглой заготовки для получения заданного квадрата можно определить также расчетным путем (Гулько В.И. Производство проволоки и профилей в роликовых волоках / В.И. Гулько, В.А. Войцеховский, А.К. Григорьев. - Ижевск: Удмуртия, 1989. - 132 с.):

do = a/ (1-0,01δ),

где: а - значение стороны квадрата, δ - обжатие.

δ = 15,4 - 0,02K + 83,36/K ,

где: К - коэффициент заполнения калибра.

К = (R/a)100%,

где: R - радиус закругления кромки квадратного профиля. В расчетах значение радиуса задаем из ГОСТ 11850-72.

Исследование предложенного процесса волочения квадратной проволоки со стороной квадрата 0,8-2,0 мм с предварительным плющением исходной заготовки до размера, равного стороне квадрата проволоки, показало, что плющение позволяет снизить давление металла на менее прочные узкие горизонтальные ролики на 35-55% в зависимости от стороны квадрата по сравнению с обычным волочением через роликовую волоку. Давление металла на широкие вертикальные ролики при этом увеличивается на 10-15%. Характер изменения давления на горизонтальные и вертикальные ролики объясняется тем, что основная деформация металла происходит в вертикальных роликах, которые настраиваются со значительным предварительным прижимом к боковой поверхности горизонтальных роликов.

При отладке предложенного процесса волочения квадратной проволоки со стороной квадрата 0,8-2,0 мм установлено, что для повышения стабильности технологического процесса и снижения давления на ролики волоки исходную заготовку круглого сечения целесообразно подвергать плющению в паре роликов с замкнутым калибром, высота которого равна размеру квадрата, а ширина превышает диаметр заготовки на 0,08-0,20 мм. В этом случае прямоугольный калибр плющильных роликов повышает устойчивость процесса и обеспечивает оптимальные условия деформации плющеной заготовки в четырехроликовой волоке. Фактически в калибре для плющения происходит предварительное (черновое) формообразование квадратного профиля, а в роликовой волоке происходит окончательное формообразование профиля или его калибровка. Это позволяет повысить точность получаемого квадратного профиля, снизить давление на ролики и повысить их стойкость.

Выбор размера исходной заготовки и ширину прямоугольного калибра в плющильном устройстве необходимо выбирать с учетом уширения заготовки при плющении. Степень обжатия по высоте круглой заготовки при плющении проволоки D=0,96-2,40 мм для получения квадратной проволоки со стороной квадрата 0,8-2,0 мм составляет около 17%. Исследование процесса плющения круглой заготовки с таким обжатием по высоте показывает, что коэффициент уширения заготовки β (β = b/d, т.е. отношение ширины заготовки после плющения к ее исходному диаметру) равен 1,06 - 1,10. Следовательно, ширина плющеной заготовки равна:

b = β⋅d.

Например, при волочении квадратной проволоки со стороной квадрата 1,4 мм из заготовки диаметром заготовки D1,7 мм имеем следующие параметры. Степень обжатия при плющении проволоки на размер 1,4 мм равна ε = 0,17. Далее находим коэффициент уширения β = 1,10 и ширину заготовки после плющения b = 1,10 ⋅ 1,70 = 1,87 мм. Таким образом, ширину калибра для квадратной проволоки со стороной квадрата 1,4 мм необходимо выбрать в пределах 1,82 - 1,90 мм. Исследования процесса волочения квадратной проволоки показали, что отношение ширины калибра к его высоте при волочении проволоки со стороной квадрата 0,8-2,0 мм должно находиться в пределах 1,30 - 1,36.

В предложенном способе волочения (фиг. 3) узкие горизонтальные ролики 5 обеспечивают минимальную деформацию проволоки и контроль готового размера профиля, а широкие вертикальные ролики, имеющие более высокую прочность, осуществляют основную деформацию металла и несут основную нагрузку. При этом для обеспечения устойчивости процесса волочения и устранения разворота плющеной заготовки диаметр узких горизонтальных роликов 5 (Dг) четырехроликовой волоки должен быть больше диаметра вертикальной пары роликов 6 (Dв) на 20-40 мм. При волочении квадратной проволоки со стороной квадрата до 2,0 мм использовали горизонтальные ролики ступенчатой формы диаметром Dг = 160мм и шириной рабочего пояска, равной стороне квадрата и вертикальные ролики диаметром Dв = 140 мм и шириной 10-12 мм.

При отладке и опытно-промышленном использовании предложенной технологии получения квадратной проволоки с предварительным плющением в замкнутом калибре установлено, что процесс волочения квадратной проволоки протекал стабильно, отклонение размеров не превышало половины поля допусков. Износ роликов был равномерным по ширине рабочего пояска, стойкость роликов повысилась. Полученные результаты свидетельствуют о целесообразности широкого использования данного процесса в производстве квадратной и прямоугольной проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ В РОЛИКОВЫХ ВОЛОКАХ | 2007 |

|

RU2329884C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОДА КОНТАКТНОГО ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2012 |

|

RU2492010C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРЯМОУГОЛЬНОГО ПРОФИЛЯ | 1996 |

|

RU2112615C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ | 1992 |

|

RU2040987C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054981C1 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВОЙ ПРУЖИНЫ, ВИНТОВАЯ ПРУЖИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2739737C1 |

| СПОСОБ НАНЕСЕНИЯ ТРЕХСТОРОННЕГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ НА ПОВЕРХНОСТЬ ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2496592C2 |

Изобретение относится к производству проволоки квадратного сечения в роликовой волоке из заготовки круглого сечения. Осуществляют правку заготовки, ее плющение и затем волочение через четырехроликовую волоку. Плющение исходной заготовки круглого сечения осуществляют в паре роликов с замкнутым калибром, высота которого равна стороне квадрата проволоки квадратного сечения, а ширина превышает диаметр исходной заготовки на 0,08-0,20 мм. В результате снижается трудоемкость и повышается устойчивость процесса волочения проволоки квадратного сечения, повышается стойкость роликовой волоки. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ производства проволоки квадратного сечения в роликовой волоке из заготовки круглого сечения, включающий правку заготовки и ее волочение через четырехроликовую волоку, отличающийся тем, что перед четырехроликовой волокой исходную заготовку круглого сечения подвергают плющению, а затем протягивают сплющенную заготовку через указанную четырехроликовую волоку, при этом плющение исходной заготовки круглого сечения осуществляют в паре роликов с замкнутым калибром, высота которого равна стороне квадрата проволоки квадратного сечения, а ширина превышает диаметр исходной заготовки на 0,08-0,20 мм.

2. Устройство для производства проволоки квадратного сечения способом по п.1, характеризующееся тем, что оно содержит разматывающее и правильное устройство, четырехроликовую волоку, наматывающий барабан и устройство для плющения, установленное перед четырехроликовой волокой, при этом устройство для плющения выполнено в виде пары роликов с замкнутым калибром, высота которого равна стороне квадрата проволоки квадратного сечения, а ширина превышает диаметр исходной заготовки на 0,08-0,20 мм.

3. Устройство по п.2, отличающееся тем, что диаметр одной пары роликов четырехроликовой волоки превышает диаметр второй пары роликов на 20-40 мм.

| Мышечкин А.А и др | |||

| Машины и технология метизного производства, Москва, МГУПИ, 2008, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Вагонетка для сушки кирпича-сырца | 1928 |

|

SU17093A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1995 |

|

RU2102168C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

Авторы

Даты

2021-12-13—Публикация

2021-02-11—Подача