(54) УСТАНОВКА ДЛЯ ДРОБЕСТРУЙНОЙ ОЧИСТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ | 2011 |

|

RU2466850C1 |

| ДРОБЕМЕТНАЯ УСТАНОВКА | 1989 |

|

RU2008184C1 |

| Установка для абразивоструйной обработкииздЕлий | 1973 |

|

SU852520A1 |

| УСТАНОВКА ДЛЯ ДРОБЕСТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2022 |

|

RU2794311C1 |

| ЭРОЗИОННАЯ УСТАНОВКА | 2003 |

|

RU2243081C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДРОБИ ПРИ ДРОБЕСТРУЙНОЙ ОБРАБОТКЕ | 1995 |

|

RU2095228C1 |

| Дробеметная камера для очисткиКРупНОгАбАРиТНыХ издЕлий | 1978 |

|

SU846253A1 |

| Установка для дробеметной обработки внутренней поверхности труб | 1990 |

|

SU1756129A1 |

| УСТАНОВКА ДЛЯ ДРОБЕСТРУЙНОГО НАКЛЕПА ИЗДЕЛИЙ | 1970 |

|

SU261433A1 |

| Защитное устройство для дробеметной установки | 1984 |

|

SU1296389A1 |

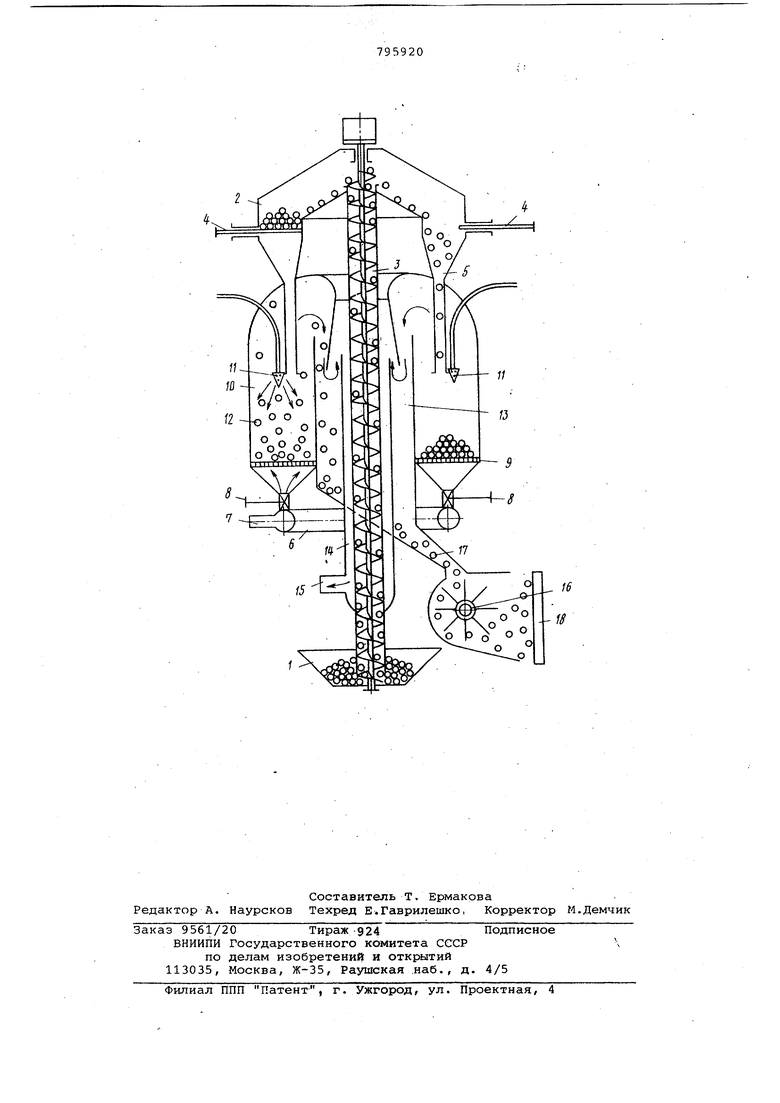

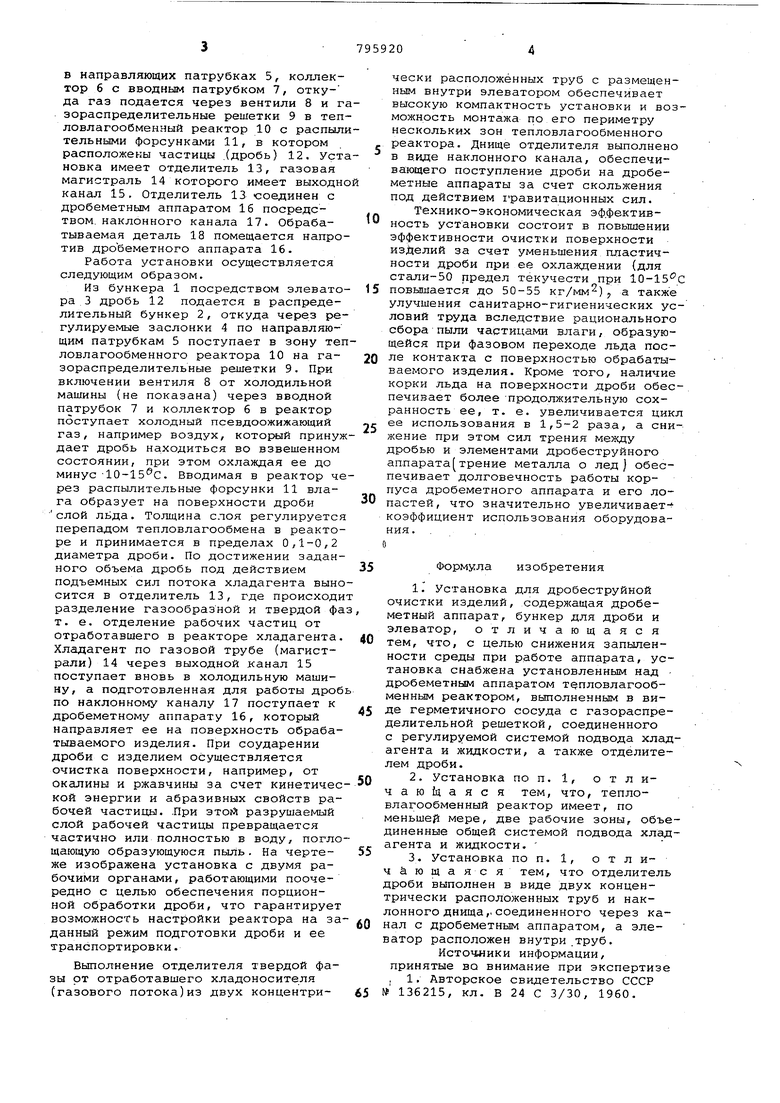

Изобретение относится к методам подготовки поверхностей изделий для дальнейших технологических операций например лакокрасочных покрытий, и может быть использовано в металлургической, машиностроительной и судо строительной промышленности в окрасочных цехах, на участках очистки изделий после литья, прокатки, консервации и т. п. Известна, установка для дробеструйной очистки изделий, содержащая дробеметный аппарат, бункер для дроби и элеваторi которая обеспечивает интенсификацию очистки поверхности литых изделий за счет относительного перемещения изделий и стру дроби в барабане jlj , . Недостатками известной установки являются малая долговечность ра-. боты дробеструйного аппарата и вы- сокая запыленность на участках очис ки. . , Цель Изобретения - снижение запыленности среды при работе аппарата,. Поставленная цель достигается-те что над дробеметным аппаратом устан лен тепловлагообменный. реактор, выполненный в виде герметичного сосуда с газораспределительной решеткой в нижней его части, соединенного с регулируемой системой подвода хладоагента и жидкости, и отделитель дроби, кроме того, тепловлагообменный реактор имеет, по меньшей мере, две рабочие зоны, объединенные общей системой подвода хладагента и жидкости, а отделитель дроби выполнен в виде двух концентрически расположенных труб с размещенным внутри элеватором, а днище через наклонный канал соединено с дробеметным аппаратом.. Предлагаемое изобретение обеспечивает; охлаждение дроби, намораживание на ее поверхности слоя льда, что способствует повышению абразивных . свойств материала, уменьшению сил трения в деталях дробеструйной установки, а также интенсивному улавливанию частиц пыли влагой, получаемой при фазовом переходе льда под дей-. ствием энергии удара. На чертеже схематически представле на дробеструйная установка,-которая содержит сборочный бункер 1, распределительный бункер 2, элеватор 3, регулируемые заслонки 4, установленные В направляющих патрубках 5, коллектор 6 с вводным патрубком 7, откуда газ подается через вентили 8 и г зораспределительные решетки 9 в теп ловлагообменный реактор 10 с распыл тельными форсунками 11, в котором расположены частицы .(дробь) 12. Уст новка имеет отделитель 13, газовая магистраль 14 которого имеет выходн канал 15. Отделитель 13 соединен с дробеметным аппаратом 16 посредством, наклонного канала 17. Обрабатываемая деталь 18 помещается напро тив дробеметного аппарата 16. Работа установки осуществляется следующим образом. Из бункера 1 посредством элевато ра 3 дробь 12 подается в распределительный бункер 2, откуда через ре гулируемые заслонки 4 по направляющим патрубкам 5 поступает в зону те ловлагообменного реактора 10 на газораспределительные решетки 9. При включении вентиля 8 от холодильной машины (не показана) через вводной патрубок 7 и коллектор б в реактор поступает холодный псевдоожижакнций газ, например воздух, который прину дает дробь находиться во взвешенном состоянии, при этом охлаждая ее до минус 10-15 С. Вводимая в реактор ч рез распылительные форсунки 11 влага образует на поверхности дроби слой льда. Толщина слоя регулируетс перепадом тепловлагообмена в реакто ре и принимается в пределах 0,1-0,2 диаметра дроби. По достижении задан ного объема дробь под действием подъемных сил потока хладагента выно сится в отделитель 13, где происходи разделение газообразной и твердой ф т. е. отделение рабочих частиц от отработавшего в реакторе хладагента Хладагент по газовой трубе (магистрали) 14 через выходной канал 15 поступает вновь в холодильную машину, а подготовленная для работы дроб по наклонному каналу 17 поступает к дробеметному аппарату 16, который направляет ее на поверхность обрабатываемого изделия. При соударении дроби с изделием осуществляется очистка поверхности, например, от окалины и ржавчины за счет кинетичес кой энергии и абразивных свойств рабочей частицы. .При этой разрушаемый слой рабочей частицы превращается частично или полностью в воду, погло щающую образующуюся пыль. На чертеже изображена установка с двумя рабочими органами, работающими поочередно с целью обеспечения порционной обработки дроби, что гарантирует возможность настройки реактора на за данный режим подготовки дроби и ее транспортировки. Выполнение отделителя твердой фазы от отработавшего хладоносителя (газового потока)из двух концентрически расположённых труб с размещенным внутри элеватором обеспечивает высокую компактность установки и возможность монтажа по его периметру нескольких зон тепловлагообменного реактора. Днище отделителя выполнено в виде наклонного канала, обеспечивающего поступление дроби на дробеметные аппараты за счет скольжения под действием хравитационных сил. Технико-экономическая эф.фективность установки состоит в повышении эффективности очистки поверхности за счет уменьшения пластичности дроби при ее охлаждении (для стали-50 предел текучести при 10-15 с повышается до 50-55 кг/мм2) ,, а также улучшения санитарно-гигиенических условий труда вследствие рационального сбора пыли частицами влаги, образующейся при фазовом переходе льда после контакта с поверхностью обрабатываемого изделия. Кроме того, наличие корки льда на поверхности дроби обеспечивает более Продолжительную сохранность ее, т. е. увеличивается цикл ее использования в 1,5-2 раза, а снижение при этом сил трения между дробью и элементами дробеструйного аппарата(трение металла о лед) обеспечивает долговечность работы корпуса дробеметного аппарата и его лопастей, что значительно увеличиваеткоэффициент использования оборудования. Формула изобретения 1.Установка для дробеструйной очистки изделий, содержащая дробеметный аппарат, бункер для дроби и элеватор, отличающаяся тем, что, с целью снижения запыленности среды при работе аппарата, установка снабжена установленным над дробеметньш аппаратом тепловлагообменным реактором, выполненным в виде герметичного сосуда с газораспределительной решеткой, соединенного с регулируемой системой подвода хладагента и жидкости, а также отделителем дроби. 2.Установка по п. 1, о т л ичаю даяся тем, что, тепловлагообменный реактор имеет, по меньше{1 мере, две рабочие зоны, объединенные общей системой подвода хладагента и жидкости. 3.Установка по п. 1, отличающаяся тем, что отделитель дроби выполнен в виде двух концентрически расположенных труб и наклонного днища,, соединенного через канал с дробеметным аппаратом, а элеватор расположен внутри.труб. ИСТОЧ1НИКИ информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 136215, кл. В 24 С 3/30, 1960.

. 16 W

Авторы

Даты

1981-01-15—Публикация

1978-11-21—Подача