стекло, гипс двуводный, алюминиевую пудру и воду и осуществляют повторное перемешивание. Термообработку изделий проводят в герметизированной форме с подъемом температуры до 8085®С в течение 2 ч, изотермической вьщержкой в течение 12 ч и спуском температуры в течение 2 ч, после чего изделие распалубливают и сушат в течение 23-24 ч при 80-85°С и затем в течение 3-4 ч при 105-110 С.

Пример. Готовят сырьевые смеси для легкого жаростойкого бетона из портландцемента М 400, керамзитового песка фракции меньше 2,5мм золы гидроудаления, натриевого жидкого стекла с плотностью 1,4 г/см и

кремнеземистым модулем 2,75, натриевой щелочи, гипса двуводного, алюминиевой пудры, тонкомолотого шамота и воды. Гранулометрический состав золы гидроудаления характеризуется остатком , % на сите 5100 отв/см 16,1, на сите 10000 отв/см 28,15. Остаток золы имеет следующий химический состав,%: SiO/2 52,60, А,СЗ 26,90, Ti02 1,50, Ге20з 2,04, СаО 1,60, MqO 0,40, 0,15, 803 0,28, потери при прокаливании 14,64.

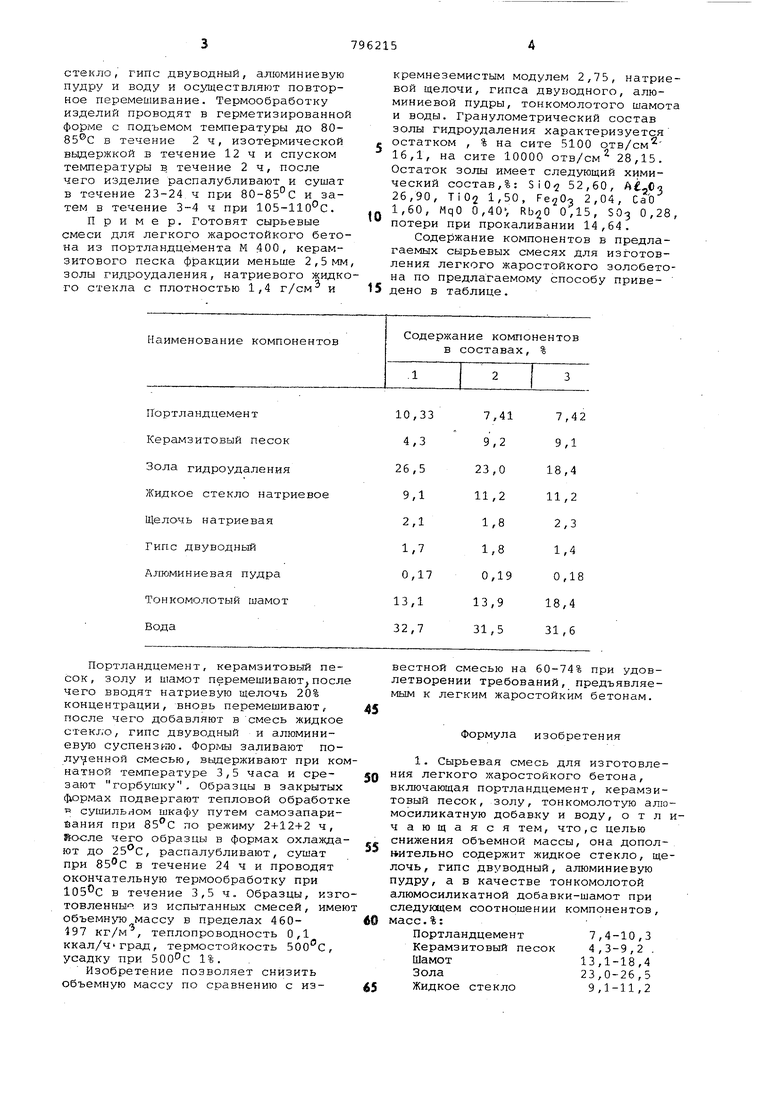

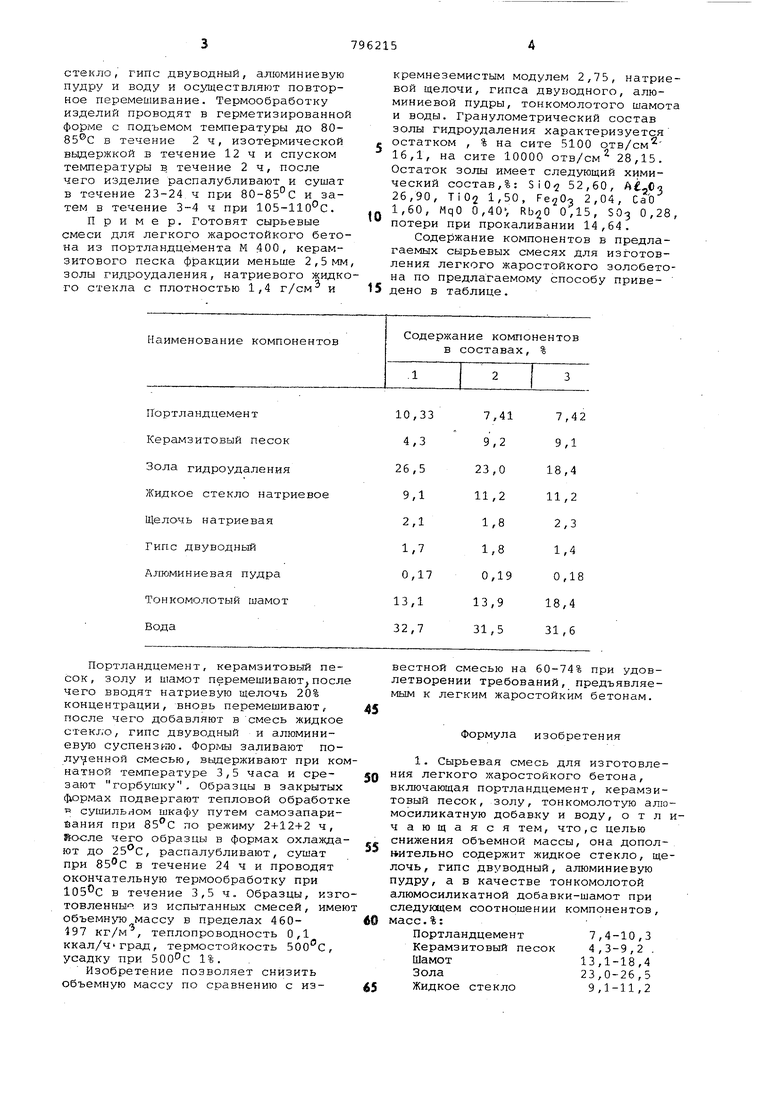

Содержание компонентов в предлагаемых сырьевых смесях для изготовления легкого жаростойкого золобетона по предлагаемому способу приведено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ БЕТОНОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355657C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2390514C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2008 |

|

RU2368574C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2263085C2 |

| ЖИДКОСТЕКОЛЬНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2568446C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

Портландцемент, керамзитовый песок, золу и шамот перемешивагот после чего вводят натриевую щелочь 20% концентрации, вновь перемешивают, после чего добавляют в смесь жидкое стекло, гипс двуводный и алюминиевую суспенз{-1Ю. Формы заливают полуденной смесью, выдерживают при комнатной температуре 3,5 часа и срезают горбушку . Образцы в закрытых формах подвергают тепловой обработке сушильном шкафу путем самозапаришания при по режиму 2+12+2 ч, йосле чего образцы в формах охлаждают до 25с, распалубливают, сушат при в течение 24 ч и проводят окончательную термообработку при в течение 3,5 ч. Образцы, изготовленные из испытанных смесей, имею объемную массу в пределах 460197 кг/м , теплопроводность 0,1 ккал/Чград, термостойкость , усадку при 500С 1%.

Изобретение позволяет снизить объемную массу по сравнению с известной смесью на 60-74% при удовлетворении требований, предъявляемым к легким жаростойким бетонам.

Формула изобретения

Портландцемент 7,4-10,3 Керамзитовый песок 4,3-9,2 . Шамот13,1-18,4

Зола23,0-26,5

Жидкое стекло 9,1-11,2

Щелочь1,8-2,3

Гипс двуводный 1,4-1,8

Алюминиевая

пудра0,17-0,19

ВодаОстальное

Источники информации,

принятые во внимание при экспертизе

:2. Инструкция по технологии приготовления и применению жаростойких бетонов СН 156-67, М., Стройиздат, 1976, с.24 (прототип).

Авторы

Даты

1981-01-15—Публикация

1979-02-26—Подача