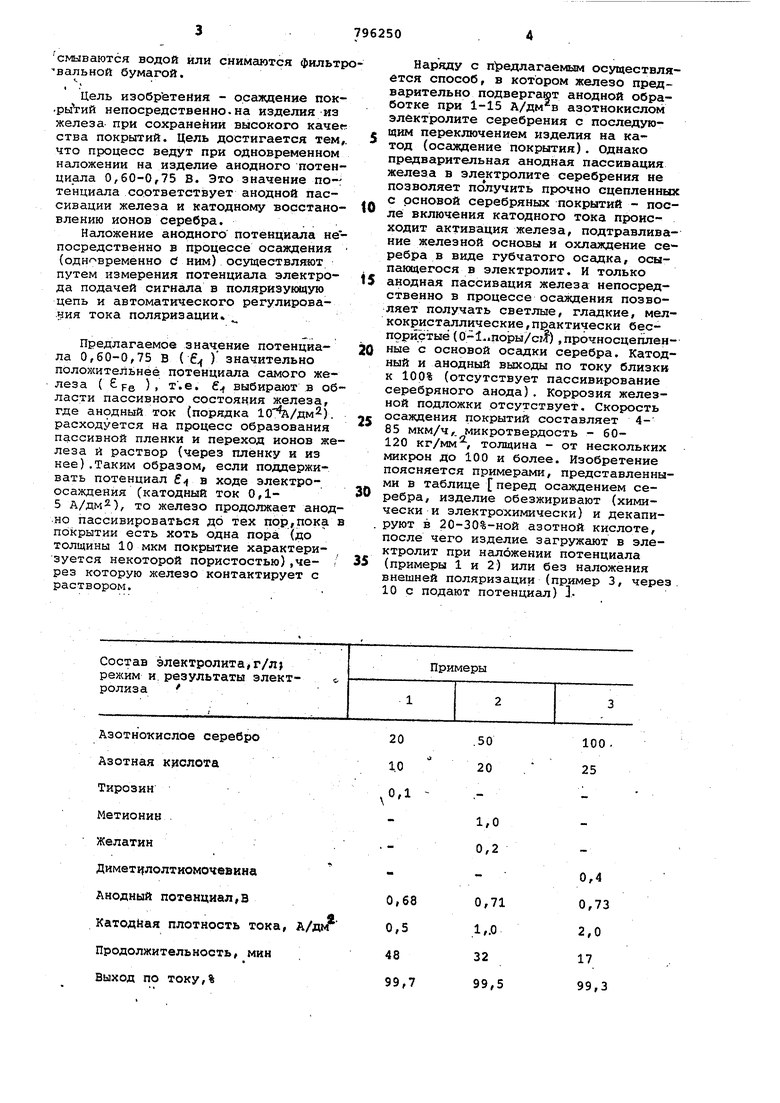

Изобретение относится к гальваностегии, в частности к электролитическому осаждению серебряных покрытий на изделия из железа (стали). Известен способ электролитического осгикдения серебра на железо и сталь в нецианистом электролите ) Однако перед серебрением по этому способу необходимо нанесение промежуточного подслоя никеля или двухслойного покрытия медь-серебро. Прос межуточный подслой необходим для подавления контактного обмена пары серебро-железо. Известен также способ подавления контактного обмена - катодная поляри зация до потенциала более отрицательного, чем стационарный потенциал металл З-подложк и в данном электро лите, например способ электролитического осаждения серебра на медь в азотнокислом электролите при наложении катодного потенциала 0,260,28 В 2 Однако применение этого способа для серебрения железа или стали не дает положительного результата - на. ложение потенцигша более отрицательного, ч,ем. потёнцигш железа, приводит к образованию темно-серого рыхлого осадка серебра, не оцепленного с поверхностью железа. Известен способ непрср-едственного осаждения серебра на железо из водного электролита содержащего органические растворители - бензол, толуол, ксилол и др. {з} Однако неводные электролиты дороги, токсичны, сложны в эксплуатации и не получили широкого применения в, промышленности. Наиболее близким к изобретению , является способ электролитического осаждения серебра на металлические изделия в азотнокислом растворе при комнатной температуре и катодной плотности тока 0,1-2,5 А/дм, кото- рый позволяет получать покрытия высокого качества при серебрении.благородных металлов t4 . . Однако при серебрении железа или стали по этому способу осажд тся темно-серые или черные неравномерные, рыхлые, губчатые или порслкообразные осадки. Сцепление с осевой отсутствует - осадки осыпаются в электролит. смываются водой или снимаются фильтр вальной бумагой, Цель изобретения - осаждение пок. непосредственно.на изделия из железа при сохранении высокого каче ства покрытий. Цель достигается тем что процесс ведут при одновременном наложении на изделие анодного потенциала 0,60-0,75 В. Это значение по-г тенциала соответствует анодной пассивации железа и катодному восстановлению ионов серебра. . , Наложение анодного потенциала не посредственно в процессе осаждения {одн1- временно tf ним) осуществляют путем измерения потенциала электрода подачей сигнала в поляризующую цепь и автоматического регулирования тока поляризации Предлагаемое значение потенциала 0,60-0,75 В (6 ) значительно положительнеё потенциала самого железа ( Fe ) т .е. 6 выбирают в об ласти пассивного состояния железа, где анодный ток (порядка ЮлА/дм). расходуется на процесс образования пассивной пленки и переход ионов же леза и раствор (через пленку и из нее).Таким образом, если поддерживать потенциал f в ходе электроосаждения (катодный ток 0,15 А/дм2), то железо продолжает анод но пассивироваться до тех пор,пока покрытии есть хоть одна пора (до толщины 10 мкм покрытие характеризуется некоторой пористостью),через которую лселезо контактирует с раствором.. Наряду с предлагаемым осуществляется способ, в котором железо предварительно подвергают анодной обработке при 1-15 азотнокислом электролите серебрения с последующим переключением изделия на катод (осаждение покрытия). Однако предварительная анодная пассивация железа в электролите серебрения не позволяет псхпучить прочно сцепленных с основой серебряных покрытий - после включения катодного тока происходит активация железа, подтравливание железной основы и охлаждение серебра в виде губчатого осадка, осыпающегося в электролит. И только анодная пассивация железа непосредственно в процессе осаждения позволяет получать светлые, гладкие, мелкокристаллические, практически беспористые (0-1..поры/с11) .прочносцепленные с основой осгщки серебра. Катодный и анодный выходы по току близки к 100% (отсутствует пассивирование серебряного анода). Коррозия железной подложки отсутствует. Скорость осаждения покрытий составляет 485 мкм/4,, микротвердость - 60120 кг/ммS толщина - от нескольких микрон До 100 и более. Изобретение поясняется примерами, представленными в таблице перед осаждением серебра, изделие обезжиривают (химически и электрохимически) и декапируют в 20-30%-ной азотной кислоте, после чего изделие загружают в электролит при наложении потенциала (примеры 1 и 2) или без наложения внешней поляризации (пример 3, через 10 с подают потенциал) 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит серебрения | 1976 |

|

SU603709A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

| ЭЛЕКТРОЛИТ СЕРЕБРЕНИЯ | 2016 |

|

RU2652681C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО СЕРЕБРЕНИЯИЗДЕЛИИВ—.р..^.,, _ v.*»;w4..ov..':.../.j,;-j /\ flПД?аш^:::::.:,.::к?ШаЛг?с:,.:нА | 1972 |

|

SU337435A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СЕРЕВРА | 1971 |

|

SU312892A1 |

| Электролит серебрения | 1978 |

|

SU789638A1 |

| ЭЛЕКТРОЛИТ СЕРЕБРЕНИЯ | 2019 |

|

RU2702511C1 |

| Электролит серебрения | 1984 |

|

SU1239177A1 |

| Электролит серебрения | 1972 |

|

SU461158A1 |

Метионин .

Желатин. Димет |лолтиомочевина

Анодный потенциалов

Катодная плотность тока,А/дкг

Продолжительность, мин.

Выход по току,%

0,4

0,73

2,0

17

99,3

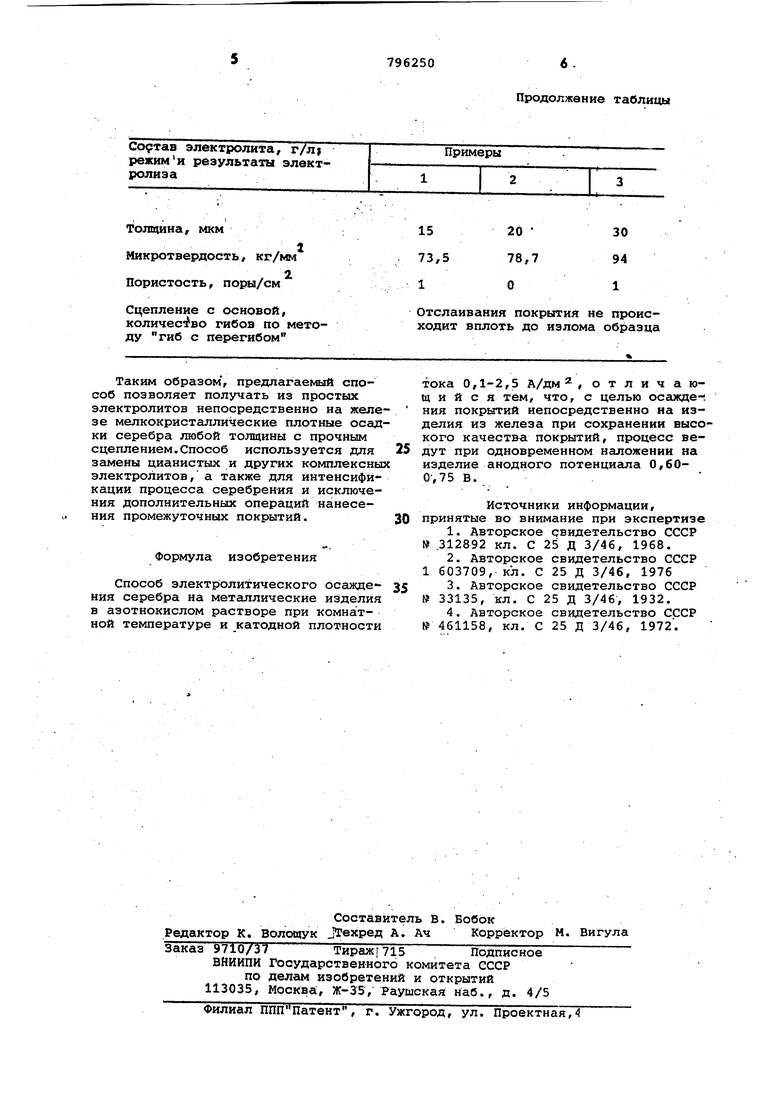

Толщина, мкм

Микротвердость, кг/мм

. 2 Пористость, поры/см

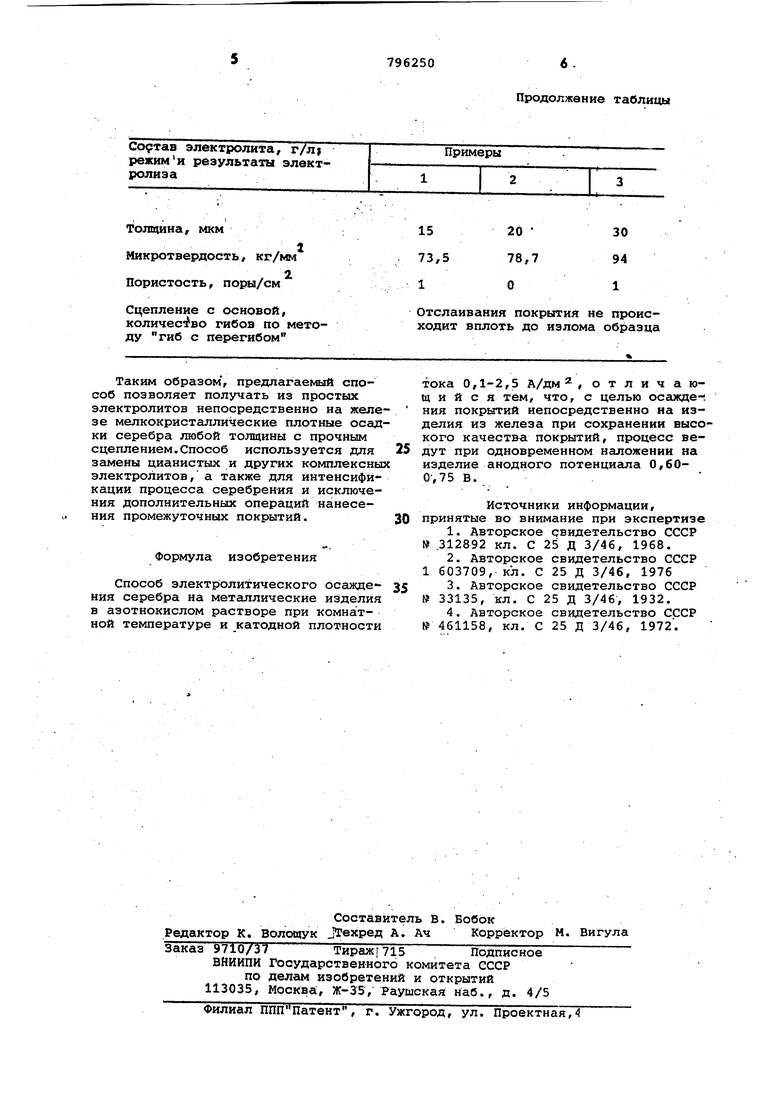

Сцепление с основой, количес во гибов по методу гиб с перегибом Таким образом , предлагаемый способ позволяет получать из простых электролитов непосредственно на желе зе мелкокристаллические плотные осад ки серебра любой толщины с прочным сцеплением,Способ используется для замены цианистых и других комплексны электролитов, а также для интенсификации процесса серебрения и исключения дополнительных операций нанесения промежуточных покрытий. Формула изобретения Способ электролитического осаждения серебра на металлические изделия в азотнокислом растворе при комна тной температуре и катодной плотности

Продолжение таблицы

30 94 1

20

78,7

О

Отслаивания покрытия не происходит вплоть до излома образца тока 0,1-2,5 А/дм 2, о т л и ч а гоад и и с я тем, что, с целью осаждения покрытий непосредственно на изделия из железа при сохранении высокого качества покрытий, процесс ведут при одновременном наложении на изделие анодного потенцигша 0,600,75 В. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР .312892 кл. С 25 Д 3/46, 1968. 2.Авторское свидетельство СССР 1 603709, кл. С 25 Д 3/46, 1976 3.Авторское свидетельство СССР 33135, кл. С 25 Д 3/46, 1932. 4.Авторское свидетельство СССР № 461158, кл. С 25 Д 3/46, 1972.

Авторы

Даты

1981-01-15—Публикация

1978-02-20—Подача