Изобретение относится к области неорганической химии, а именно к электрохимическим (гальваническим) серебряным покрытиям.

Электрохимическое нанесение покрытий на основе серебра широко используется в электронной, радиотехнической, электротехнической, ювелирной и других отраслях промышленности.

Предшествующий уровень техники

Впервые композиционные электрохимические покрытия (КЭП) на основе серебра и детонационных наноалмазов (ДНА) были описаны в авторском свидетельстве [А.с. 1668490, СССР, C25D 3/46, 15/00, заявл. 10.05.1989. Электролит для осаждения серебряных покрытий, Н.Б. Балтрунене, Р.М. Вишомирскис, А.М. Молчадский и А.И. Шебалин, БИ №29, 1991. - С. 123, публ. 07.08.1991]. Целью работы было повышение твердости при сохранении высокой электропроводности покрытия. Для достижения указанной цели авторы использовали серебрение только из цианистого электролита следующего состава (г/л):

- дицианаргентат калия (в расчете на металл) - 15-60;

- цианид калия - 20-200;

- углекислый калий - 5-20;

- стандартные детонационные наноалмазы - 0,03-0,8.

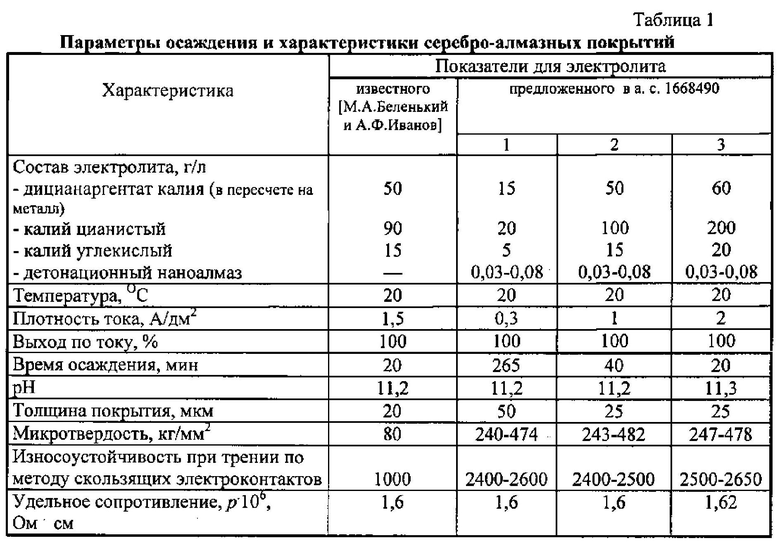

Сравнительные данные для известного электролита [М.А. Беленький, А.Ф. Иванов. Электроосаждение металлических покрытий. Справочник, М.: Металлургия. - 1985. - 288 с] и предложенного авторами а.с. 1668490 приведены в табл.1.

Процесс электроосаждения проводят при температуре 18-25°С и плотности тока 0,3-2 А/дм2. Серебряные покрытия имеют микротвердость 240-480 кг/мм2. Микротвердость покрытий измеряли с помощью микротвердомера ПМТ-3 при нагрузке 200 г.

Видно, что износостойкость покрытий возросла в ~2,5 раза, наличие пор в покрытии (симбатно-коррозионной стойкости) не определялось, толщина серебряного покрытия очень велика.

В работах [В.Ю. Долматов, Г.К. Буркат, Ультрадисперсные алмазы детонационного синтеза как основа нового класса композиционных металлоалмазных гальванических покрытий// Сверхтвердые материалы. - 2000. - №1. - С. 84-95] авторы после испытаний различных серебросодержащих электролитов выбрали синеродисто-роданистый электролит серебрения, содержащий (г/л): серебряную соль - 25-30 (в пересчете на металл); углекислый калий - 20-25; роданид калия - 80-120; красная кровяная соль - 40-60, органическая соль калия - 15-20; стандартные ДНА - 0,2-2,0.

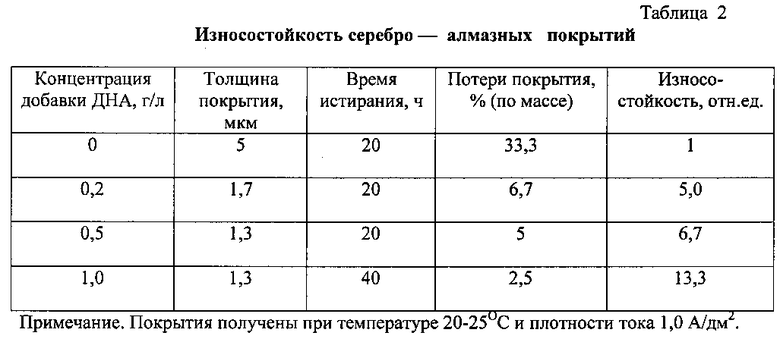

Износостойкость сереброалмазных покрытий определяли их истиранием методом возвратно-поступательных движений под нагрузкой по ГОСТ 16875 - 71. Число возвратно-поступательных движений в час составляло 1500. Нагрузка на 1 см образца 190 г. Износостойкость образцов определяли весовым методом по убыли массы в % и по уменьшению толщины в мкм. Полученные результаты представлены в табл. 2.

По результатам испытаний видно, что увеличение концентрации ДНА увеличивает износостойкость покрытий. Даже при толщине 1,5-2 мкм можно иметь мало изнашиваемую серебряную пленку, что позволит снизить во многих случаях толщину серебряного покрытия и улучшить качество изделий, соответственно увеличить срок службы изделий с нанесенным слоем серебра с ДНА.

К числу недостатков способа можно отнести недостаточную износостойкость, отсутствие данных по пористости покрытия (коррозионной стойкости).

Прототипом настоящего изобретения является способ, описанный в заявке [заявка на пат. РФ №96104061, C25D 3/46, публ. БИ 1998 №12 (I)], в которой заявители распространили сферу применения ДНА на разные электролиты серебрения, в том числе дицианаргентатный, с целью снижения токсичности и химической агрессивности электролита при сохранении высоких механических свойств КЭП - твердости и износостойкости. Соотношение концентраций осаждаемого металла и дисперсной фазы установили от 50:1 до 1:1.

Как правило, использование нецианистых электролитов серебрения приводит к получению покрытий, уступающих по комплексу электрофизических и механических характеристик серебряным осадкам из цианидных ванн. Применение ДНА в способе-прототипе позволяет получать плотные мелкокристаллические полублестящие серебряные покрытия, содержащие 0,03-1,0% масс. алмаза. Эти КЭП обладают высокой микротвердостью и износостойкостью, а также повышенными электрофизическими и технологическими свойствами.

Вводимые в электролит ДНА характеризуются отрицательным зарядом поверхности частиц и мощной адсорбционной способностью. Частицы ДНА частично связывают ионы серебра, что повышает катодную поляризацию, способствует образованию мелкокристаллических осадков и позволяет избежать контактного выделения серебра.

Процесс электроосаждения композиционных сереброалмазных покрытий проводится при температуре электролита 18-25°С при постоянном (ПТ), импульсном (ИТ), реверсивном (РТ) или комбинированном режиме электролиза. Выбор конкретного режима осаждения зависит от требований к получаемому КЭП. Так, для получения прочного сцепления осадка с основой процесс начинают при повышенной плотности тока (3-5 А/дм2) из электролита с высоким относительным содержанием ДНА. При этом формируется плотный слой с высоким содержанием алмазных частиц, что замедляет взаимную диффузию компонентов основы и покрытия. Это повышает защитные свойства покрытий и препятствует росту переходного сопротивления и пассивации осадков. Затем электроосаждение продолжают при плотности тока 0,1-3 А/дм2 (в зависимости от состава электролита), в результате получают слой пластичного, гладкого, износостойкого серебра с электрофизическими характеристиками, близкими к чистому металлу.

Положительный эффект, выражающийся в получении сереброалмазных КЭП с повышенными механическими характеристиками достигается при соотношении концентрации серебра и ДНА в электролите от 50:1 до 1:1. В этом интервале концентраций реализуется равновесие адсорбционно-связанных и растворимых комплексов серебра, благоприятное для соосаждения металла и частиц дисперсной фазы. Уменьшение относительной концентрации ДНА ниже соотношения Ag:ДНА=50:1 (0,4-0,6 г/л ДНА) приводит к снижению катодной поляризации и образованию крупнокристаллических осадков, которые имеют низкие показатели твердости и износостойкости и нестабильные электрофизические свойства. Повышение относительной концентрации ДНА более чем 1:1 (20-30 г/л ДНА) к осаждаемому металлу приводит к включению в покрытие рыхлых агрегированных частиц, нарушению однородности осадка и ухудшению его механических и электрофизических характеристик. Кроме того, при этом наблюдается снижение величины предельного тока, что ухудшает технологичность способа.

Введение в нецианистые электролиты серебрения нанодисперсных алмазов в указанном соотношении с осаждаемым металлом приводит к получению высокотвердых осадков. В зависимости от режима электролиза, состава и типа нецианидного электролита микротвердость КЭП возрастает на 200-700 МПа (~20-70 кг/мм2) по сравнению с чистым серебром, осажденным в тех же условиях. Износостойкость покрытий возрастает в 1,3-2,6 раза.

С ростом содержания алмаза в осадке (от 0,1 до 1%) наблюдается повышение твердости и износостойкости КЭП.

Измельчение зерна осадка при электроосаждении из электролита-суспензии происходит из-за внедрения частиц в матрицу, а также в результате механического воздействия этих частиц на поверхность матрицы в процессе осаждения. Введение ДНА в электролит серебрения в соотношении (1:1)-(1:50) к осаждаемому металлу приводит к уменьшению размера зерна осадка на 20-65% в зависимости от режима электролиза, причем наиболее существенен этот эффект при высоких плотностях тока.

Движущиеся коллоидные алмазные частицы оказывают депассивирующее действие на анодные процессы, что позволяет интенсифицировать процесс осаждения за счет использования более высоких плотностей тока. При осаждении покрытий из ДНА-содержащего электролита наблюдается сглаживающее действие частиц алмаза, которые предупреждают образование дендритов, получающихся, как правило, при серебрении из чистого электролита.

Нанесение КЭП Ag-ДНА может быть осуществлено при постоянном токе, в пределах параметров, рекомендуемых обычно для получения функциональных серебряных покрытий из того или иного электролита.

В табл. 3 приведены результаты осаждения выбранного в качестве прототипа серебряного покрытия со стандартными (не модифицированными) ДНА. Для этого в дицианаргентатный электролит серебрения, имеющий состав (г/л): K[Ag(CN)2] (на металл) - 20, KCNS - 150, K2CO3 - 30, рН 10,1, вводят расчетное количество ДНА в виде водного коллоида с тем, чтобы соотношение концентраций Ag:ДНА составляло 60:1, 50:1, 25:1, 1:1, 0,5:1. Осаждение КЭП ведут при 20°С, постоянном перемешивании электролита. Катодная плотность постоянного тока составляет 2 А/дм2.

Из табл. 3 видно, что достигнута максимальная микротвердость ~1450 МПа (~145 кг/мм2), износостойкость - в 2 раза выше, чем у покрытий без ДНА при небольшом увеличении переходного сопротивления.

Недостатками прототипа являются:

1) малая износостойкость (всего в 1,5-2,0 раза выше, чем чистого серебряного покрытия);

2) большое количество используемых ДНА (до 20-30 г/л);

3) уменьшение доменов (зерна) осадка серебра только на 20÷65% (в 1,2-1,65 раза по сравнению с чистым серебряным покрытием);

4) неизвестное число пор покрытия (отсутствие данных по коррозионной стойкости).

Раскрытие изобретения

В основу данного изобретения положена задача создать такой способ получения сереброалмазного покрытия (САП), который позволил бы получать САП с высокой износостойкостью, низкой пористостью и, соответственно, повышенной коррозионной стойкостью при малом расходе алмазов и по простой технологии, что значительно увеличит ресурс изделий с таким покрытием.

Эта задача решается тем, что предлагается способ получения САП, включающий его осаждение из дицианаргентатного электролита, содержащего ионы серебра и детонационные наноалмазы, при температуре 18-25°С и плотности тока 0,3-2,0 А/дм2, в котором используют модифицированные аммиаком детонационные наноалмазы в электролите состава, г/л:

K[Ag(CN)2] (в расчете на Ag) - 20-35;

K2CO3 - 40-50;

KCNS - 150-200;

Модифицированные детонационные наноалмазы - 0,2-2,0.

Подробное описание изобретения

Настоящее изобретение будет описано подробно и не ограничивается приведенными формулировками данного изобретения.

ДНА не представляют собой индивидуальное химическое соединение или однородную физическую структуру, они имеют сложное строение:

1. Очищенные твердые ДНА представляют собой углеродный алмазосодержащий материал, состоящий из агрегатов частиц округлой или неправильной формы со средним диаметром, не превышающим 20 нм.

2. Каждая частица представляет собой сложное структурное образование, включающее в качестве обязательных составляющих элементов:

- ядро из углеродных атомов (sp3 гибридизированных), связанных в кубическую кристаллическую структуру, охватывающее 70-90% углеродных атомов и имеющее по данным рентгенографии, как правило, размер 60÷80 Å;

- углеродную оболочку вокруг ядра из переходных рентгеноаморфных структур углерода толщиной 4÷40 Å, в которую может входить 10-30% углеродных атомов частицы. Оболочка, состоящая из углерода с sp2 гибридизацией, неоднородна по степени упорядоченности структурных фрагментов. Полагают, что внутреннюю сферу оболочки, непосредственно примыкающую к алмазному ядру, составляют непрерывные слои углерода луковичной формы (onion-like carbon) (группы из 6 атомов углерода в состоянии sp2 гибридизацией, так называемый гексагон), переходящие во фрагментарные графитоподобные монослои («ароматические кластеры»), сосредоточенные в периферийных слоях углеродной оболочки. Эта углеродная оболочка имеет пористую структуру, содержит многочисленные дефекты, разрывные области структурных углеродных образований и может включать в себя небольшое количество гетероатомов, вошедших в структуру оболочки в ходе детонационного синтеза;

- поверхностный слой, включающий кроме углеродных атомов и другие гетероатомы, образующие широкий спектр разнообразных функциональных группировок. Количество гетероатомов может достигать 10% от общей массы частицы. В небольших количествах фиксируется водород и азот, входящие в состав функциональных групп. Основное место занимают кислородсодержащие группировки (гидроксильные, карбоксильные, кетонные, лактонные и т.п.).

С учетом того, что ядро и его переходная оболочка почти целиком состоят из углерода, почти все гетероатомы сосредоточены в поверхностном слое, и содержание их составляет около половины поверхностного слоя. То есть, частицы ДНА не являются чисто углеродным материалом, причем сам углерод находится в продукте одновременно в нескольких модификациях и только одна из них, хотя и основная, соответствует структуре алмаза.

Количественные характеристики, характеризующие размер и состав слоев, могут значительно меняться в зависимости от условий синтеза, метода выделения и модификации поверхности.

Структура и количественные характеристики ядра и переходной углеродной оболочки ДНА формируются в ходе детонационного синтеза. Внешняя оболочка определяет взаимоотношения частицы ДНА с окружающей средой. Именно она формирует границу раздела фаз и участвует во взаимодействии с ней. Ее структура и состав могут сильно зависеть от способов выделения, очистки, модификации и хранения ДНА. Сверхмалый размер частиц приводит к тому, что роль поверхностных межфазовых взаимодействий чрезвычайно возрастает. Именно эти взаимодействия определяют во многом потребительские свойства ДНА. Наличие на поверхности высокополярных и реакционно-способных группировок, сосредоточенных в малом объеме, определяет высокую активность воздействия частиц ДНА на окружающую среду.

Для таких сложных иерархических структур чистота продукта в обычном понимании (количество и виды примесей) является, конечно, важным фактором для дальнейшего использования такого продукта, но только в очень простых технологиях. Для многих процессов имеет значение не только формальная чистота ДНА, но и количество и соотношение поверхностных функциональных групп ДНА определяются не только условиями синтеза, но, в определяющей степени, выбранным вариантом химической очистки и последующим модифицированием поверхности частиц ДНА.

Несмотря на обилие работ об алмазосодержащих материалах, синтезированных с использованием энергии разложения взрывчатых веществ, а также особенностях процессов получения этих материалов, они не могут раскрыть технические решения проблем, которые могли бы создать базу для эффективной, экономичной и экологически безопасной технологии промышленного производства устойчивых суспензий ДНА.

Вид, количество функциональных групп, их соотношение, размер первичных агрегатов и последующая их организация и в целом - состояние поверхности ДНА, очень сильно зависят от метода химической очистки и последующих операций. По существу именно эти операции и определяют то или иное качество очищенных ДНА, степень их пригодности или напротив - непригодности для различных областей использования.

Так, при очистке в среде хлорной и соляной кислот появляются различные хлорпроизводные, включая хлорид-ион на поверхности ДНА; при обработке хромовыми смесями в серной кислоте - хромсодержащие группы, сульфаты, сульфиты и сульфогруппы; при обработке олеумно-азотными смесями - нитрат-, нитрит- и нитрогруппы, сульфогруппы различной природы; при обработке перекисью водорода и озоном - большое количество кислородсодержащих групп; а при обработке азотной кислотой - нитрат-, нитрит- и нитрогруппы. Кроме того, за счет сильного адсорбционного воздействия в сложной структуре агрегатов ДНА удерживаются кислотные остатки жидкофазного окислителя. Однако привитые на поверхности функциональные группы и адсорбционно удерживаемые кислотные остатки могут мешать использованию ДНА в ряде процессов: в некоторых процессах золочения, платинирования, серебрения и т.д., в некоторых процессах финишного полирования, в медицинской и биологической практике и т.д.

Наиболее совершенным, технологичным и экологичным является способ очистки ДНА от примесей с использованием разбавленной азотной кислоты при высокой температуре (до 280°С) и давлении (до 100 атм) [Патент России №2109683, кл. С01В 31/06, 5.03.96 г. «Способ выделения синтетических ультрадисперсных алмазов» /Долматов В.Ю., Сущев В.Г., Марчуков В.А.].

Такая реакционная суспензия АШ в разбавленной азотной кислоте однородна, коллоидностабильна, высокодисперсна и маловязка. В ходе реакции обеспечивается свободный доступ окислителя к частицам твердой фазы и практически снимаются диффузионные ограничения на скорость процесса. Чистота ДНА после такого процесса может достичь 99,5%.

Чрезвычайно актуальным является избавиться как от избыточной кислотности ДНА, так и от присутствия нежелательных функциональных групп.

При обработке АШ любой окислительной средой, содержащей азотную кислоту или окислы азота, происходит насыщение поверхности ДНА нитратными, нитритными и нитрогруппами, остаются адсорбционно связанными с поверхностью пор агрегатов ДНА кислотные азотсодержащие остатки и окислы азота.

После высокотемпературной обработки ДНА неоднократно промывают водой, однако адсорбционно связанные кислотные группировки всегда остаются в ДНА. Даже при очистке наиболее легко удаляемой азотной кислоты после 5-6 промывок устойчиво связанной азотной (и азотистой) кислоты в ДНА остается 0,3-0,4 мас. % от веса ДНА.

Для нанесения САП нового поколения используются ДНА, очищенные по патенту РФ №2109683, и затем модифицированные аммиачной водой по патенту РФ №2384524.

В пат. РФ №2384524 предложен способ получения стабильной суспензии детонационных наноалмазов, образованной путем детонации углеродсодержащего взрывчатого вещества или смеси взрывчатых веществ с отрицательным кислородным балансом в замкнутом объеме в неокислительной среде, с последующей химической очисткой наноалмазов в окислительной среде, содержащей нитрат- и/или нитрит-ионы, и водной промывкой, в котором, согласно изобретению, водную суспензию детонационных наноалмазов с pH 2,6-6,9 обрабатывают аммиаком до pH 7,1-12, нагревают до температуры 150-200°С в течение 1,0-120 минут с образованием в воде коллоидных частиц детонационных наноалмазов, 50-80% которых имеет размер 10-100 нм, а удельная площадь поверхности наноалмаза составляет 450-500 м2.

При обработке ДНА аммиаком все кислотные остатки будут связаны в легко растворимые легко удаляемые соли аммиака. В случае очистки АШ только азотной кислотой или окислами азота - будут только нитрат аммония и нитрит аммония.

При нагревании такой суспензии при температуре от 150 до 200°С соли азотной и азотистой кислот начинают бурно разлагаться с выделением воды и газообразных продуктов.

После охлаждения суспензии МДНА и ее 1-2 водных промывок получается очень устойчивая коллоидно-стабильная водная суспензия МДНА (осадок МДНА не выпадает в течение 24 месяцев), что чрезвычайно расширяет ряд ее использования во всех возможных процессах.

Адсорбционная емкость таких МДНА составляет от 1 до 10 мкг · экв/м2. Это позволяет частицам алмаза адсорбировать от 20 до 380 мг серебра на 1 г введенного наноалмаза и участвовать в транспорте ионов серебра к поверхности катода.

Частицы МДНА в процессе электроосаждения серебра внедряются в осадок и оказывают существенное влияние на структуру и свойства последнего. Процесс упрочнения происходит вследствие помех, создаваемых частицами, перемещения дислокаций в плоскости их скольжения. Известно также, что поры и частицы в материале препятствуют росту зерен. При уменьшении размеров частиц и неизменной их объемной концентрации расстояние между частицами уменьшается, что приводит к образованию тонких пленок металла, которые обладают большей прочностью, чем компактный материал.

Частицы МДНА, в силу их малого размера и химической активности поверхности, включаясь в осадок серебра, практически не ухудшают его электрофизических свойств - удельного и переходного сопротивления, как это имеет место для КЭП "серебро-корунд". Малый размер частиц МДНА способствует их равномерному распределению и рассеиванию в объеме металлической матрицы, т.к. движение таких частиц в жидкости является броуновским.

Нецианистые электролиты, содержащие МДНА в указанном соотношении с серебром, обладают высокой стабильностью, обусловленной малыми размерами алмазных частиц, их химической стойкостью и гидрофильными свойствами поверхности МДНА. Введение МДНА в электролит осуществляют добавлением расчетного количества наноалмаза, предварительно суспензированного в жидкости. Электролит перемешивается путем его прокачивания, механического или акустического перемешивания.

МДНА вводили в электролит серебрения в виде водной суспензии. Температуру электролиза поддерживали в диапазоне 18-25°С, катодную плотность тока от 0,3 до 2,0 А/дм2.

Экспериментально было установлено, что при использовании МДНА оптимальной концентрацией серебра в расчете на металл является 20-35 г/л.

Микротвердость покрытий из электролитов с различными добавками сравнивали при помощи микротвердомера ПМТ-5. Износостойкость покрытий исследовалась с помощью установки истирания. Пористость покрытий оценивалась методом снятия анодных поляризационных кривых. Структуру покрытий изучили с помощью растрового электронного микроскопа JCM - 35 CF. Состав покрытия исследовали с помощью экспресс-анализатора на углерод АН 7529М (метод автоматического титрования по величине pH). Электропроводность осадков измерялась с помощью миллиомметра Е6-18/1.

При увеличении концентрации роданида калия от 0 до 150 г/л катодные кривые и бестоковый потенциал сдвигаются в электроотрицательную сторону. Это объясняется тем, что если в цианистых электролитах серебрения без содержания свободного цианида потенциал намного положительнее, чем в электролитах с содержанием свободного цианида из-за неполной комплексации ионов, то в дицианаргентатном электролите роль свободного цианида выполняет роданид, и бестоковый потенциал смещается в электроотрицательную область. Такой электролит имеет смешанные комплексы, и в катодном процессе участвуют содержащиеся в электролите ионы типа [Ag(CN)2(CNS)2]- или [Ag(CN)(CNS)2]2-.

Продуктом анодной реакции является тетрароданоаргентат [Ag(CNS)4]3-. Соответственно при увеличении концентрации роданида калия процесс растворения должен облегчаться, что подтверждается анодными кривыми. Без роданида калия ток пассивации минимальный 0,3 А/дм2. При добавлении роданида калия 75 г/л ток пассивации увеличивается в 2 раза, это показывает, что растворение серебра протекает с образованием роданистого комплекса. При дальнейшем увеличении роданида калия ток пассивации увеличивается практически пропорционально.

С увеличением концентрации роданида калия, ток обмена увеличивается. Это происходит в связи с тем, что анодный процесс значительно ускоряется (в 5 раз с увеличением концентрации до 200 г/л KCNS). Также ускорение реакции объясняется тем, что при увеличении концентрации роданида калия в анодной реакции преобладает роданистый комплекс, а в катодной области разряд идет из смешанных и цианистых комплексов.

Увеличение концентрации KCNS в электролите повышает электропроводность, что можно объяснить повышением щелочности электролита как результат гидролиза KCNS, как соли слабой кислоты.

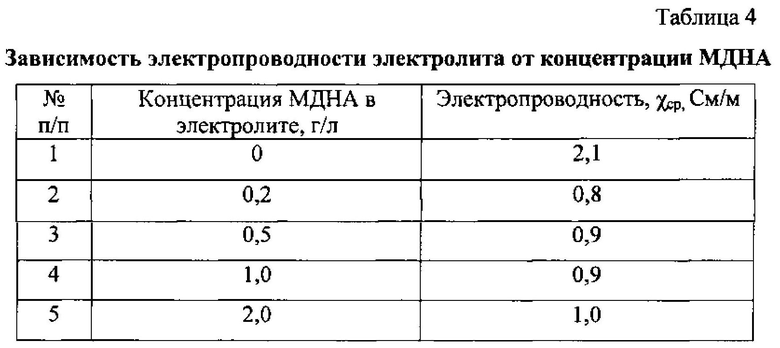

При введении в электролит МДНА (таблица 4) электропроводность падает почти в 2 раза, это можно объяснить дополнительным сопротивлением частиц в растворе.

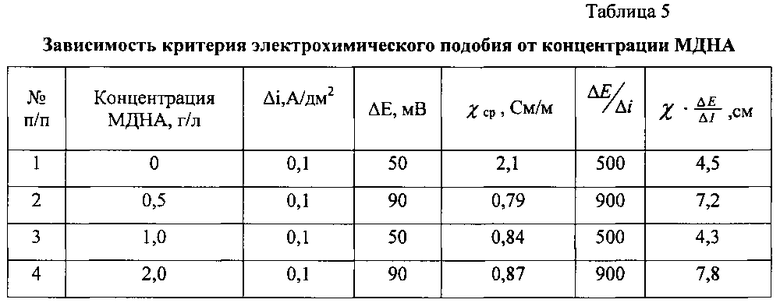

Рассеивающая способность электролита характеризует равномерность нанесения покрытия, если она низкая, процесс гальванопокрытия усложняется, требуются дополнительные аноды и приспособления, чтобы покрыть деталь сложной формы. На основании исследования поляризации и электропроводности растворов с добавками и без них были рассчитаны коэффициенты электрохимического подобия, характеризующие рассеивающую способность электролитов.

Рассеивающая способность электролита при добавлении МДНА увеличивается в 1,7 раза (табл. 5). Это происходит из-за того, что при введении МДНА изменяется поляризуемость и электропроводность электролита, т.к. эта добавка ведет себя как слабое поверхностно-активное вещество (ПАВ). Для подтверждения этого факта были рассчитаны энергии активации и сняты характеристики поверхностного натяжения электролита.

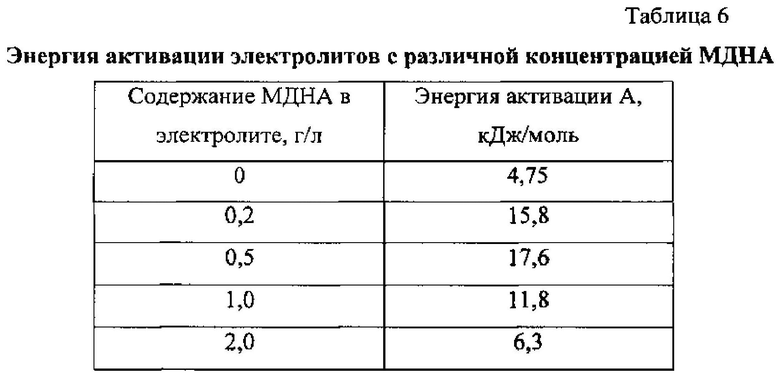

С увеличением концентрации добавок МДНА энергия активации увеличивается почти в 3 раза (табл. 6). Следовательно, появляется дополнительный потенциальный барьер, затрудняющий разряд иона, что еще раз подтверждает, что модифицированные наноалмазы обладают поверхностно-активными свойствами.

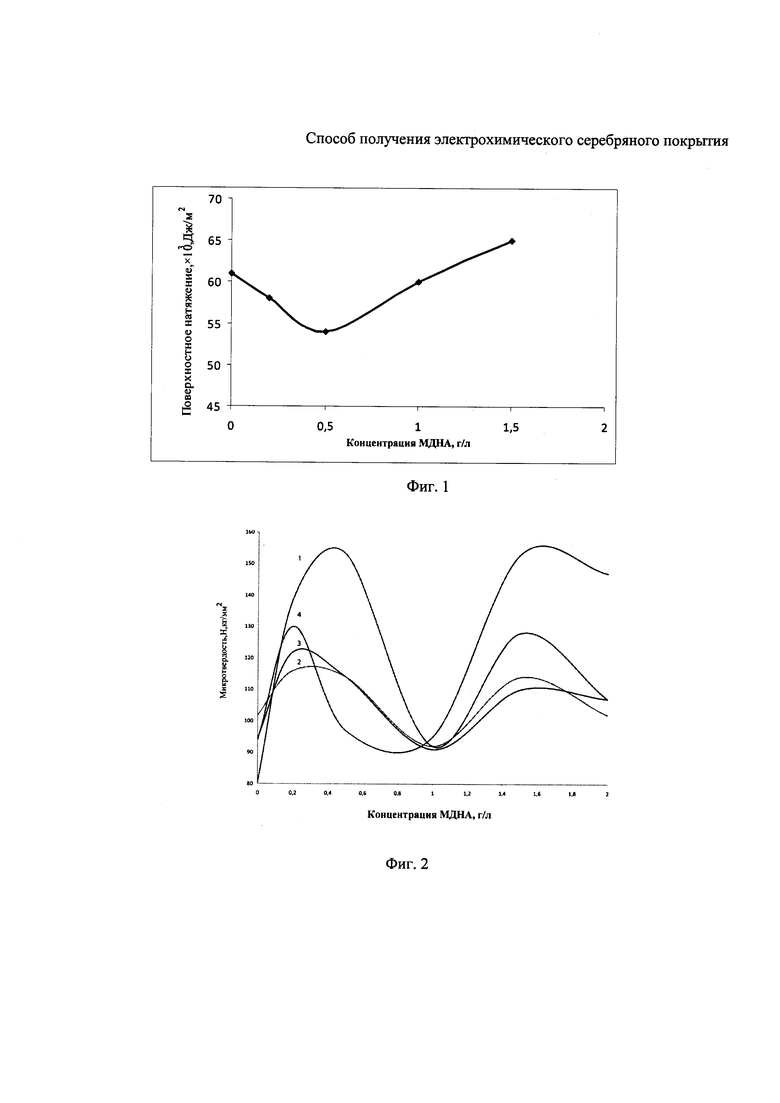

Из полученных экспериментальных данных поверхностного натяжения (фиг. 1) можно сделать вывод, что добавка МДНА в электролите проявляет поверхностно-активные свойства, незначительно снижая поверхностное натяжение.

Основываясь на исследованиях поляризационных кривых, энергии активации и поверхностного натяжения, следует, что добавка МДНА проявляет поверхностно-активные свойства, и в дальнейшем это должно влиять на физико-химические свойства покрытий.

На фиг. 1 приведена зависимость поверхностного натяжения электролита от концентрации ДНА

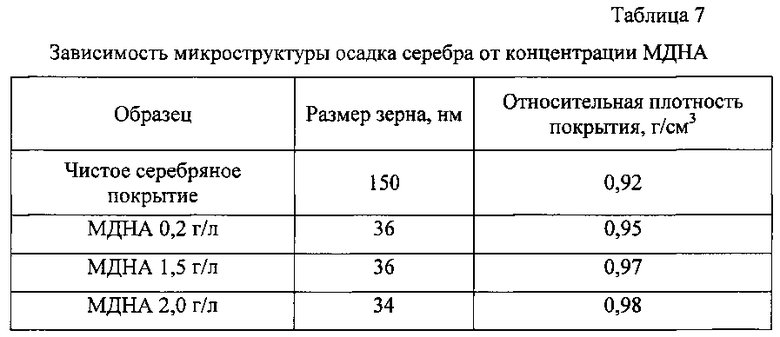

Установлено, что образец серебряного покрытия, полученный без МДНА, имеет ярко выраженную крупнокристаллическую структуру по сравнению с образцами, полученными в присутствии МДНА. Они обладают равномерной плотной структурой. МДНА сильно измельчают структуру покрытий, что показано в табл.7, где величина зерна в присутствии добавок уменьшается практически в 4 раза, и значительно возрастает плотность серебра. В частности, это можно объяснить поверхностно-активными свойствами МДНА в данном электролите и действием их как композиционной добавки.

Микротвердость серебряного покрытия в присутствии МДНА возросла с 80 кг/мм (без добавки) до 155 кг/мм2 (фиг. 2).

На Фиг. 2 представлена зависимость микротвердости серебряных покрытий от концентрации добавки МДНА при различных плотностях тока: 1-0,3 А/дм2, 2-0,5 А/дм2, 3-0,7 А/дм2, 4-0,9 А/дм2.

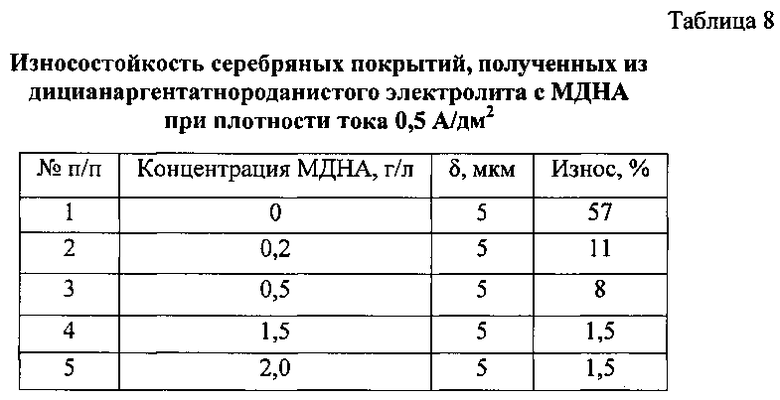

При концентрации МДНА 1,5 г/л износостойкость покрытия увеличивается в 30 раз (табл. 8).

Серебро - драгоценный металл и часто его толщина составляет 3 мкм и меньше. Необходимо, чтобы даже при минимальных толщинах покрытие долго не истиралось. Поэтому очень важным свойством для серебра является износостойкость. Полученные в ходе исследований экспериментальные данные сведены в табл.8. Для сравнения износостойкость определялась на серебряных покрытиях (без добавок), полученных при плотности тока 0,5 А/дм2.

Также важным физико-химическим свойством является пористость получаемого покрытия. Исследование пористости проводилось методом снятия анодных поляризационных кривых в растворе 1 н. H2SO4, для оценки пористости был выбран потенциал 250 мВ, при котором серебряное покрытие остается в пассивном состоянии, а медная основа растворяется с достаточно большой скоростью.

Для выбора потенциала, при котором проводилось снятие кривых ток - время, были сняты анодные поляризационные кривые для серебра и меди (подложки) в растворе 1 н. H2SO4.

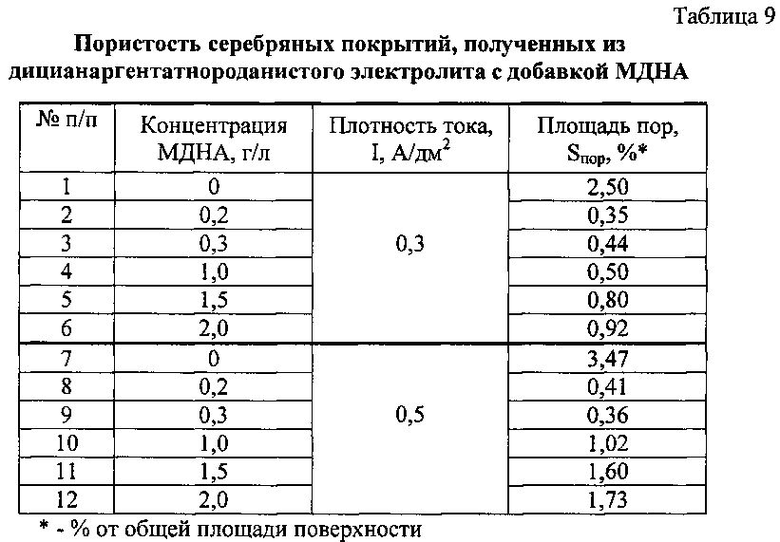

Данные расчета, представленные в табл.9, показывают, что при введении МДНА в электролит серебрения, пористость покрытий даже при толщине 3 мкм снижается. МДНА снижает пористость еще больше при концентрации 0,3 г/л и плотности тока 0,5 А/дм2, практически в 9 раз (табл. 9).

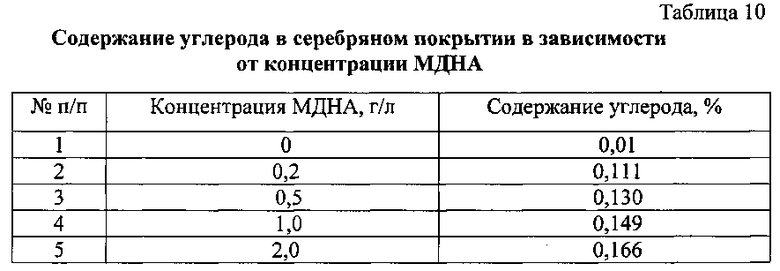

Для подтверждения того, что МДНА включаются в покрытия и оказывают влияние на структуру, был проведен анализ на содержание углерода в покрытии. Результаты сведены в табл. 10.

Из табл. 10 видно, что содержание МДНА в покрытии зависит от их концентрации в электролите.

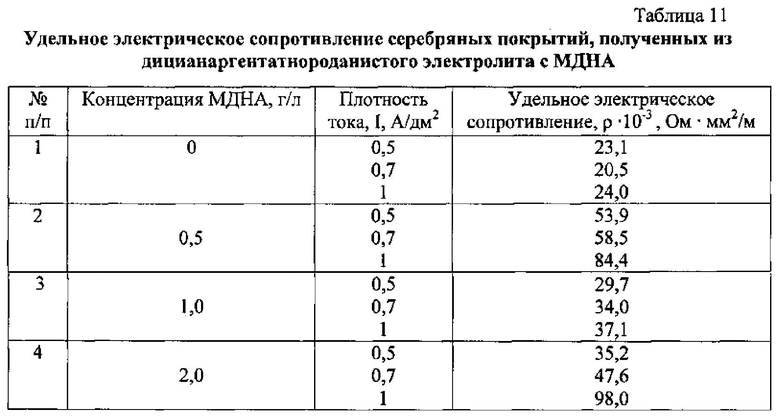

Из табл. 11 видно, что по мере увеличения количества МДНА в электролите серебрения и по мере увеличения плотности тока удельное электрическое сопротивление увеличивается в 1,3-3,0 раза, что незначительно сказывается на электропроводности сереброалмазного покрытия.

При содержании Ag (в расчете на металл) в дицианаргентатном электролите с МДНА менее 20 г/л серебряное покрытие получается высокопористым (при 18 г/л Ag, плотности тока 1,5 А/дм2 площадь пор достигает уже 1,73%). При содержании Ag более 35 г/л износостойкость увеличивается всего в 21 раз (при 37 г/л Ag и плотности тока 1,5 А/дм2).

Содержание K2CO3 в 40-50 г/л типичное для дицианаргентатного электролита и обсуждению не подлежит. Необходимость содержания KCNS в диапазоне 150-200 г/л подробно обсуждено ранее.

Обнаруженный технический эффект от использования добавки МДНА в дицианаргентатном электролите заключается в следующем:

- повышение износостойкости серебряного покрытия в ~30 раз;

- уменьшение пористости покрытия (симбатное увеличение коррозионной стойкости) в 2-7 раз;

- увеличение рассеивающей способности (равномерности покрытия по толщине) в 1,6-1,7 раза;

- уменьшение зерна покрытия в 4 раза достигается при концентрации МДНА в электролите от 0,2 до 2,0 г/л.

Сущность способа поясняется примерами его осуществления, но не исчерпывается ими.

Пример №1

В термостойкий стакан вместимостью 150 мл наливают 100 мл дистиллированной воды, растворяют в нем 9,5 г дицианаргентата калия (при подогреве до 30°С). В отдельный термостойкий стакан вместимостью 100 мл наливают 50 мл дистиллированной воды и растворяют 30 г калия роданистого, также подогревая раствор до 30-50°С. В третий термостойкий стакан вместимостью 100 мл наливают 50 мл дистиллированной воды, растворяют в нем 8 г калия углекислого, подогревая раствор до 30-50°С. Все растворенные компоненты смешивают в отдельном стакане вместимостью 200 мл. После приготовления дицианаргентатно-роданистого электролита серебрения вводят в него 2 г водной 5%-ной суспензии МДНА (0,5 г/л).

Перед началом эксперимента требуется доведение раствора до рабочей температуры 18-25°С. Для этого приготовленный электролит наливают в термостойкий стакан и подогревают на лабораторной плитке. После этого электролит серебрения заливают в полипропиленовую ванну объемом 250 мл. Аноды (пластины марки Ср 99,99%) погружают в электролит серебрения так, чтобы они располагались на равноудаленном расстоянии от покрываемой детали. Для исключения оседания скоагулированных частиц в раствор электролита помещается якорь для электромагнитной мешалки. Включается магнитная мешалка. Деталь погружается в электролит. К анодам подключается положительный полюс источника тока, к детали - отрицательный. Выставляется ток, исходя из плотности тока 0,4-0,6 А/дм2. Источник должен обеспечивать возможность выставления тока с точностью 0,01 А. Включают источник тока.

После проведения процесса выключают источник тока, деталь достают, тщательно промывают и сушат.

Технологический процесс подготовки:

Технологический процесс подготовки деталей из медных и стальных (углеродистых и низколегированных) сплавов состоит из следующих этапов:

- снятие окислов и шлифование механическое - промывка в холодной проточной воде;

- обезжиривание химическое;

- промывка в теплой воде;

- промывка в холодной воде;

- активирование в растворе состава: серная кислота - 50 г/л;

- промывка в холодной воде;

- серебрение.

Износ полученного серебряного покрытия составляет 9% от веса покрытия, при тех же условиях получения износ чисто серебряного покрытия составляет 57%.

Испытание на износостойкость проводят на установке, обеспечивающей возвратно-поступательное движение образца. Трущаяся пара представляет собой латунный диск диаметром ~ 15 мм с нанесенным на него гальваническим покрытием. Диск перемещается по неподвижной плоскопараллельной стальной пластине, покрытой твердым хромом. В качестве нагрузки на образец используется съемная гиря весом 130 г. Износоустойчивость покрытия определяют по убыли массы образца за время испытания, которое составляет 20 часов.

Пористость полученного серебряного покрытия составляет 0,45% (площадь пор), у чисто серебряного покрытия - 3,47%.

Содержание углерода в полученном серебряном покрытии составляет 0,124 мас. %, у чисто серебряного покрытия - 0,01 мас. %.

Удельное электрическое сопротивление полученного серебряного покрытия составляет 52,6·10-3 Ом · мм2/м, у чисто серебряного покрытия - 23,1·10-3 Ом · мм2/м.

Другие примеры осуществления процесса изложены в таблицах 4-11.

Промышленная применимость

Разработанный способ может быть использован в электрохимической, электронной, ювелирной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

| Способ получения электрохимического композиционного никель-алмазного покрытия | 2017 |

|

RU2676544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| Способ регенерации щелочных электролитов серебрения | 1987 |

|

SU1555399A1 |

| МОДИФИЦИРОВАННОЕ ГАЛЬВАНИЧЕСКОЕ СЕРЕБРЯНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2551327C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| ЭЛЕКТРОЛИТ СЕРЕБРЕНИЯ | 2016 |

|

RU2652681C2 |

| Способ получения цинк-наноалмазного электрохимического покрытия | 2016 |

|

RU2689355C1 |

Изобретение относится к области гальванотехники и может быть использовано в электронной, электротехнической, ювелирной и других отраслях промышленности. Способ включает электрохимическое осаждение из дицианаргентатного электролита, содержащего ионы серебра и модифицированные (т.е. обработанные аммиачной водой при высокой температуре и давлении) детонационные наноалмазы, состава (г/л): K[Ag(CN)2] (в расчете на Ag) - 20-35; K2CO3 - 40-50; KCNS - 150-200; модифицированные детонационные наноалмазы - 0,2-2,0 при температуре 18-25°С и плотности тока 0,3-2,0 А/дм2. Технический результат: повышение износостойкости, коррозионной стойкости, снижение пористости покрытий при малом расходе алмазов по простой технологии, что значительно увеличивает ресурс изделий. 2 табл., 11 табл., 1 пр.

Способ получения электрохимического серебряного покрытия, включающий осаждение покрытия из дицианаргентатного электролита, содержащего ионы серебра и детонационные наноалмазы в виде водной суспензии, при температуре 18-25°C и плотности тока 0,3-2,0 А/дм2, отличающийся тем, что используют модифицированные аммиаком детонационные наноалмазы в электролите состава, г/л:

K[Ag(CN)2] (в расчете на Ag) 20-35

K2СО3 40-50

KCNS 150-200

модифицированные детонационные наноалмазы 0,2-2,0

| КОМПОЗИЦИОННОЕ МЕТАЛЛ-АЛМАЗНОЕ ПОКРЫТИЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЭЛЕКТРОЛИТ, АЛМАЗОСОДЕРЖАЩАЯ ДОБАВКА ЭЛЕКТРОЛИТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2404294C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОЙ СУСПЕНЗИИ ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2008 |

|

RU2384524C2 |

| ЯМПОЛЬСКИЙ А.М | |||

| Электроосаждение благородных и редких металлов | |||

| Л., Машиностроение, 1971, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| RU 96104061 A, 27.04.1998. | |||

Авторы

Даты

2016-10-10—Публикация

2015-05-06—Подача