Цель изобретения - повышение непущей способности и надежности.

Цель достигается тем, что углы конусности расширякщегося конического хвостовика охватываемой детали и конического отверстия охватывающей детали выполнены различными, а поперечное сечение втулки выполнено клинообразным, угол, заострения которого равен разнице между углом конусности конического отверстия охватывающей детали и расширяющегося конического .хвостовика охватываемой детали.

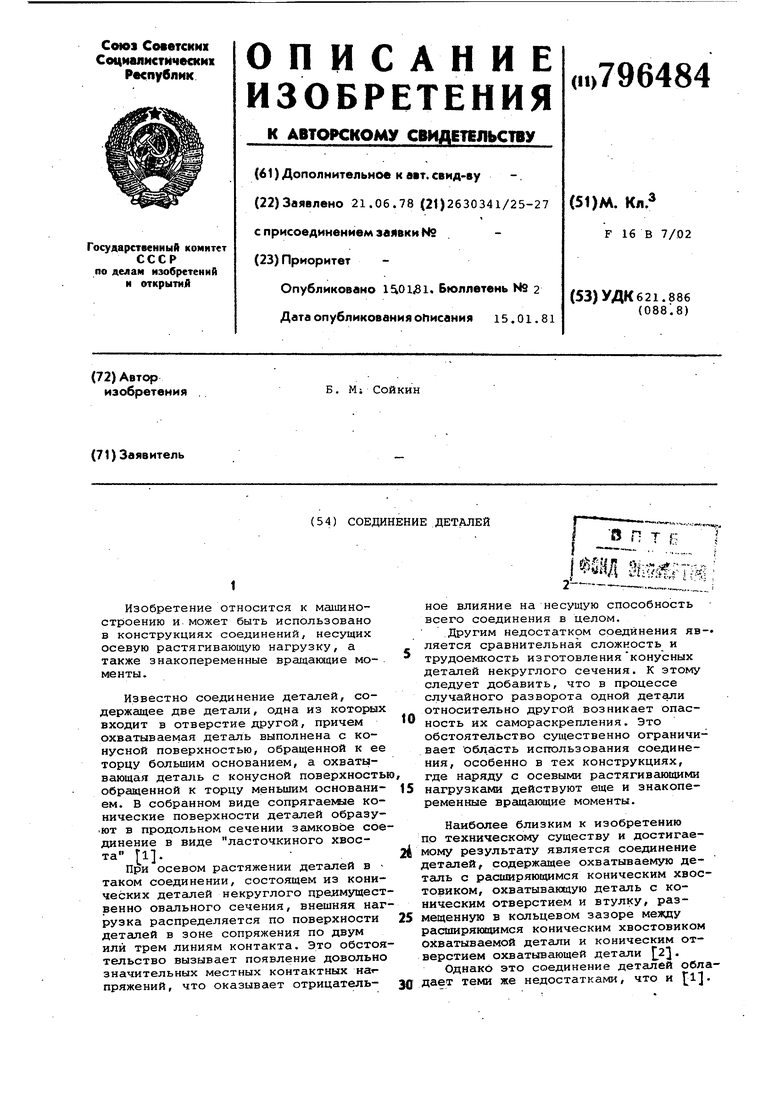

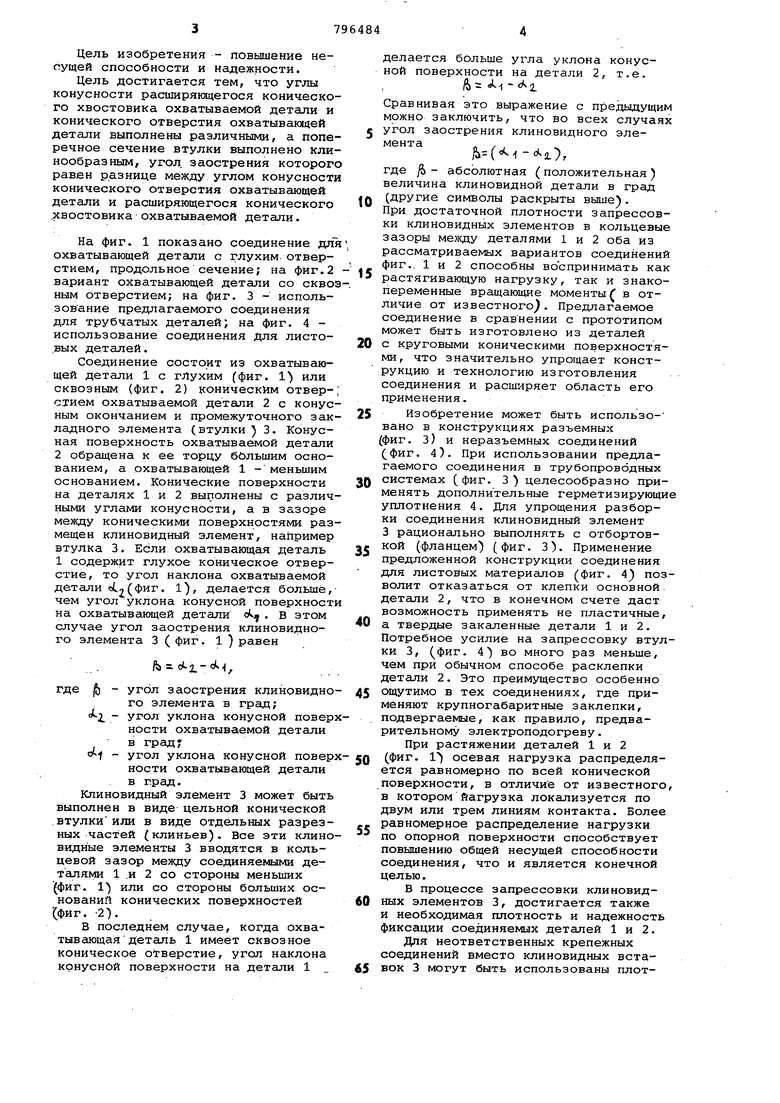

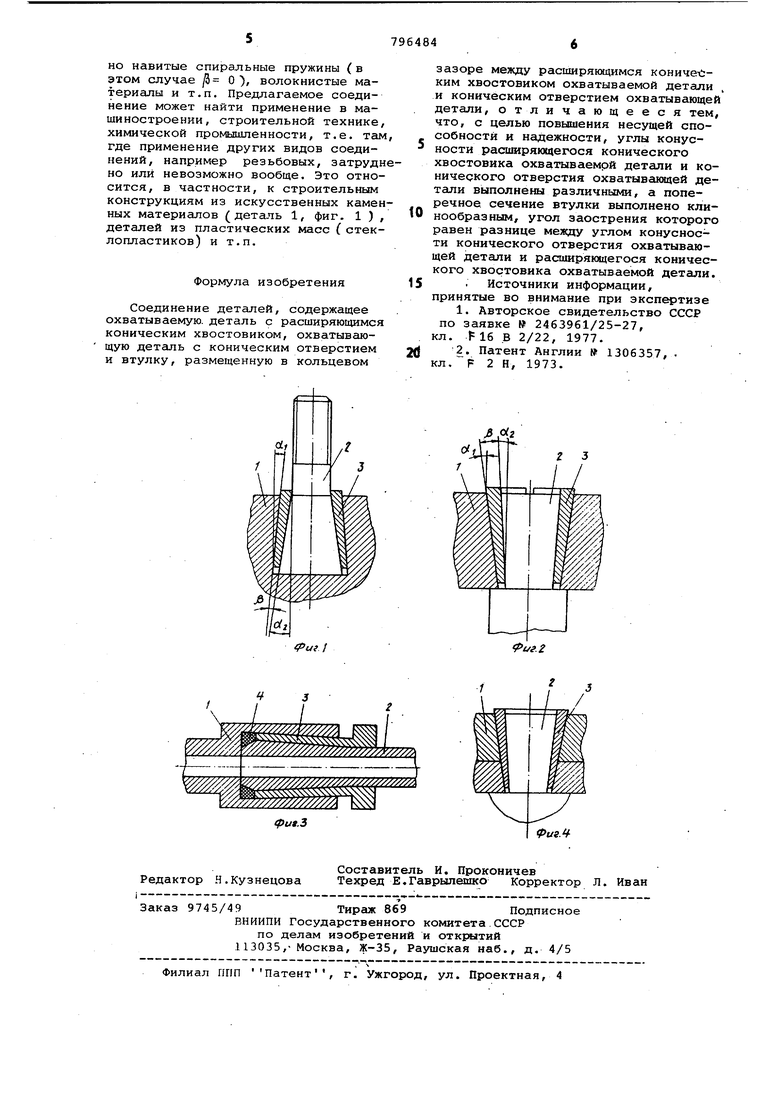

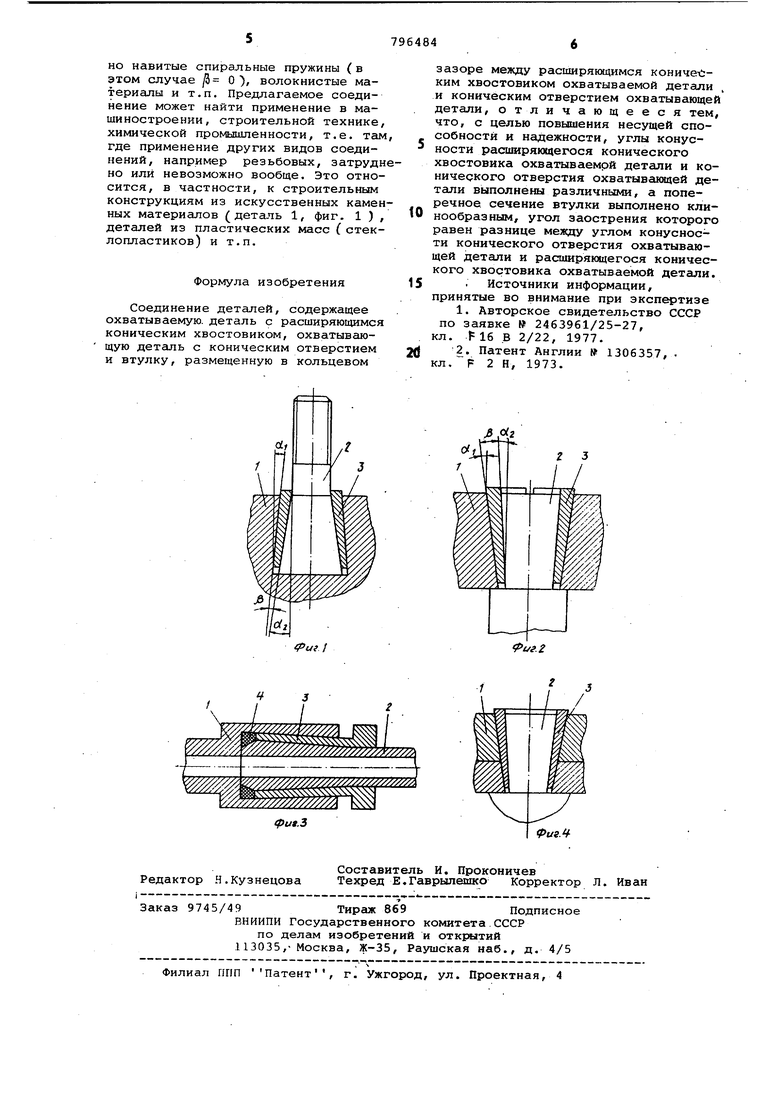

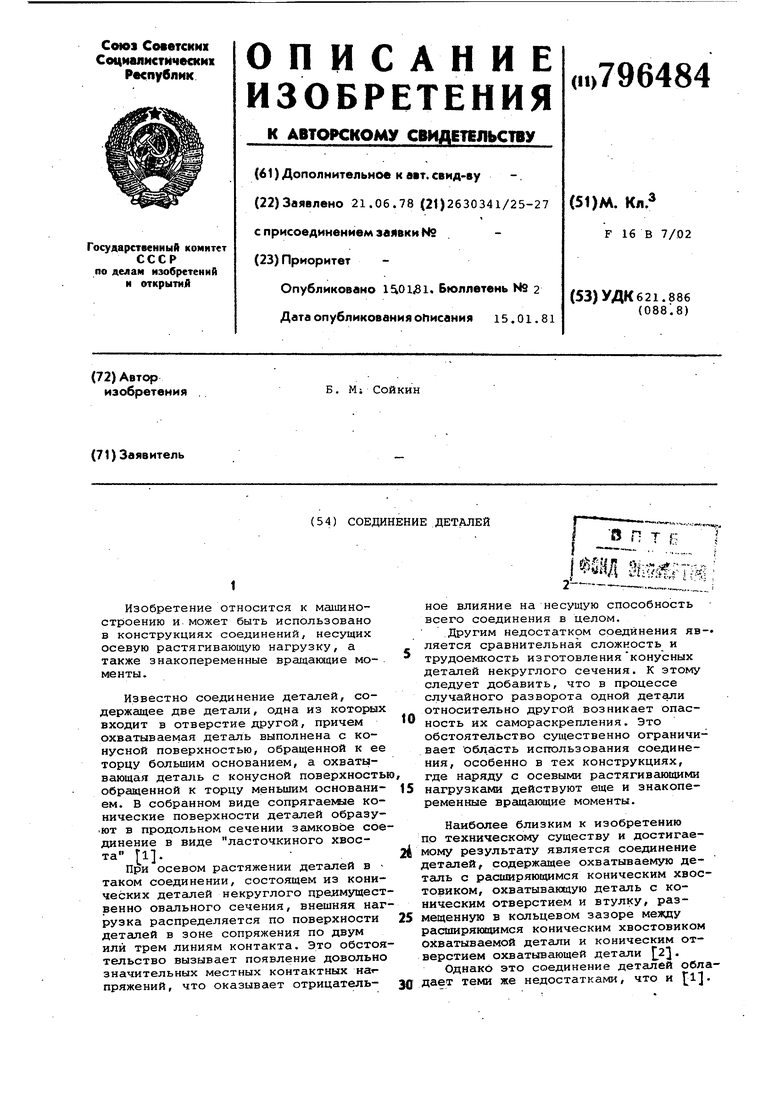

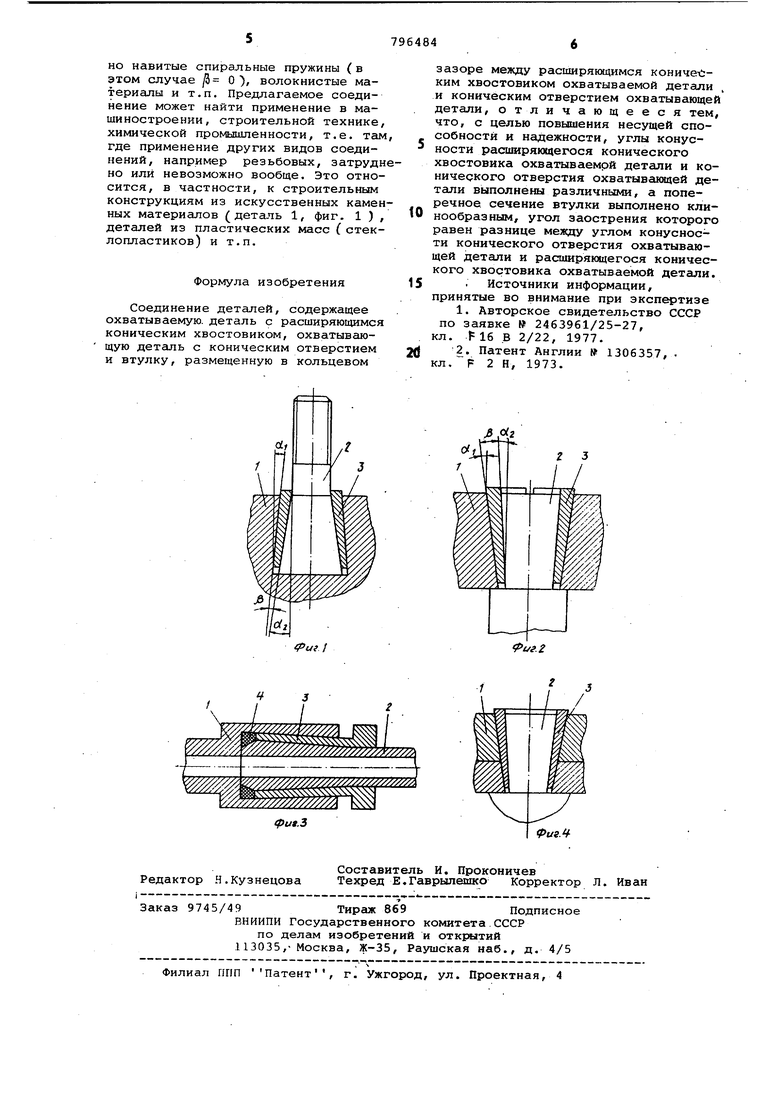

На фиг. 1 показано соединение охватывающей детали с глухим- отверстием, продольное сечение; на фиг.2 вариант охватывающей детали со сквоэ ным отверстием; на фиг. 3 - использование предлагаемого соединения для трубчатых деталей; на фиг. 4 использование соединения для листовых деталей.

Соединение состоит из охватывающей детали 1 с гЛухим (фиг. 1) или сквозным (фиг. 2) коническим отверстием охватываемой детали 2 с конусным окончанием и промежуточного закладного элемента (втулки ) 3. Конусная поверхность охватываемой детали 2 обращена к ее торцу бйльшим основанием, а охватывающей 1 - меньшим основанием. Конические поверхности на деталях 1 и 2 выполнены с различными углами конусности, а в зазоре меходу коническими поверхностями размещен клиновидный элемент/ например втулка 3. Если охватывающая деталь 1 содержит глухое коническое отверстие, то угол наклона охватываемой детали с)С2(фиг. 1), делается больше,чем угол уклона конусной поверхности на охватывающей детали . В этом случае угол заострения клиновидного элемента 3 ( фиг. 1 ) равен

oi-i-c,

где ji) - угол заострения клиновидного элемента в град; 1 - угол уклона конусной поверности охватываемой детали в граду

o-f - угол уклона конусной поверности охватывающей детали в г.рад.

Клиновидный элемент 3 может быть выполнен в виде цельной конической втулкиили в виде отдельных разрезных частей (клиньев). Все эти клиновидные элементы 3 вводятся в кольцевой зазор между соединяемыми деталями 1 .и 2 со стороны меньших (фиг. 1) или со стороны больших оснований конических поверхностей (фиг. -2).

В последнем случае, когда охватывающая деталь 1 имеет сквозное коническое отверстие, угол наклона конусной поверхности на детали 1

делается больше угла уклона конусной поверхности на детали 2, т.е. ,.

Сравнивая это выражение с предыдущим можно заключить, что во всех случаях J угол заострения клиновидного элемента ,

Ь(( ),

где - абсолютная (положительная) величина клиновидной детали в град

Q другие символы раскрыты выше).

При достаточной плотности запрессовки клиновидных элементов в кольцевые зазоры между деталями 1 и 2 оба из рассматриваемых вариантов соединений фиг.. 1 и 2 способны воспринимать как растягивающую нагрузку, так и знакопеременные вращающие моменты в отличие от известного. Предлагаемое соединение в сравнении с прототипом может быть изготовлено из деталей

0 с круговыми коническими поверхностями, что значительно упрощает конструкцию и технологию изготовления соединения и расширяет область его применения.

5 Изобретение может быть использовано в конструкциях разъемных (фиг. З) и неразъемных соединений (фиг. 4). При использовании предлагаемого соединения в трубопроводных

Q системах (фиг. 3) целесообразно применять дополнительные герметизирующие уплотнения 4. Для упрощения разборки соединения клиновидный элемент 3 рационально выполнять с отбортове кой (фланцем) (фиг. 3). Применение предложенной конструкции соединения для листовых материсшов (фиг. 4) позволит отказаться от клепки основной детали 2, что в конечном счете даст возможность применять не пластичные,

0 а твердые закаленные детали 1 и 2.

Потребное усилие на запрессовку втулки 3, (фиг. 4) во много раз меньше, чем при обычном способе расклепки детали 2. Это преимущество особенно

5 ощутимо в тех соединениях, где применяют крупногабаритные заклепки, подвергаемые, как правило, предварительному электроподогреву. При растяжении деталей 1 и 2

Q (фиг. 1 осевая нагрузка распределяется равномерно по всей конической поверхности, в отличие от известного, в котором йагрузка локализуется по двум или трем линиям контакта. Более

. равномерное распределение нагрузки

по опорной поверхности способствует повышению общей несущей способности соединения, что и является конечной целью.

В процессе запрессовки клиновидных элементов 3, достигается также и необходимая плотность и надежность фиксации соединяемых деталей 1 и 2.

Для неответственных крепежных соединений вместо клиновидных вставок 3 могут быть использованы плот

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки цилиндрических свертных втулок | 1989 |

|

SU1722769A1 |

| Разъемное соединение | 1990 |

|

SU1705619A2 |

| Способ сварки трением деталей изРАзНОРОдНыХ МЕТАллОВ | 1979 |

|

SU814626A1 |

| КОРПУС ШИПА ПРОТИВОСКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2159705C1 |

| КОМПЛЕКТ УНИВЕРСАЛЬНО-МОДЕЛЬНЫХ СМЕННЫХ ПОЧВООБРАБАТЫВАЮЩИХ ОРУДИЙ, СТОЕЧНОКОРПУСНЫХ МИКРОВИБРАЦИОННЫХ ПРИВОДОВ С ПРУЖИННОЙ ЗАЩИТОЙ И РАБОЧИХ ЧАСТЕЙ "ВИКОСТ" | 2012 |

|

RU2513714C2 |

| Бесшпоночное соединение | 1990 |

|

SU1730486A1 |

| Самостопорящийся болт | 1980 |

|

SU962686A1 |

| Лыжная палка регулируемой длины | 1991 |

|

SU1795904A3 |

| БЫСТРОСЪЕМНЫЙ СОЕДИНИТЕЛЬНЫЙ ПАЛЕЦ | 1999 |

|

RU2168661C2 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ ТРЕЩИН | 1994 |

|

RU2137581C1 |

Авторы

Даты

1981-01-15—Публикация

1978-06-21—Подача