1

Изобретение относится к сварке и может быть использовано во многих отраслях промьаиленности для получения трубчатых деталей из твердых металлов (стсши, сплавы титана и др.) с корпусными детгшями из мягких металлов (сплавы алюминия, магния, меди) в нахлесточном исполнении, а также биметаллических переходников трубопроводов из указанных металлов.

Известен способ получения аналогичных соединений сваркой давлением, заключающийся в запрессовке предэарительно нагретой заостренной детали из более твердого металла в деталь из более мягкого металла Ц .

Однако этот способ не обеспечивает высокого качества соединения вследствие недостаточной очистки контактируемых поверхностей, так как в процессе запрессовки осуществляется только поступательное перемещение деталей. Он.и непригодны для сварки тонкостенных деталей, так как требуемое усилие запрессовки может превышать {{редел устойчивости заостренной детали и хар актеризуются низкой производительностью и высокой энергоемкостью процесса.

Наиболее близким к предлагаемому по технической сущности является способ сварки трением деталей из разнородных металлов, при котором в торце детали из пластичного металла предварительно растачивают отверстие, а в торце детали из твердого металла выполняют конусную разделку отверстия С2.

Недостатке известного способа я&ляется то, что он не обеспечивает высокое качество соединений, так как окисные пленки и другие загрязнения на контактируемых поверхностях только разрушаются, но не удаляются из зоны сварного шва. Кроме того, при сварке nomix детгшей возможна ее пластическая дефО{жация и с уменьшением проходного сечения вследствие неуравновешенности действующих на нее давлений.

Цель изобретения - повышение качества сварного соединения полых деталей с различной толщиной стенок путем сохранения внутреннего проходного отвёрсхия, а также сохранение жесткости свариваемого соединения.

Посфаалекная цель достигается тем, что наружную поверхность полой детали из твердого металла выполняют

конусной с углом конусности 3-6, конусное отверстие с углом конусности 40-50, а отверстие в торце детали из пластичного металла выполняют на длину наружной конусности детали из/твердого металла и дйг1метром меньшим диаметра торца детали из твердого металла на 1,0-1,6 толщины стенки этой детали. На наружную поверхность детали из пластичного металла устанавливают технологическую втулку.

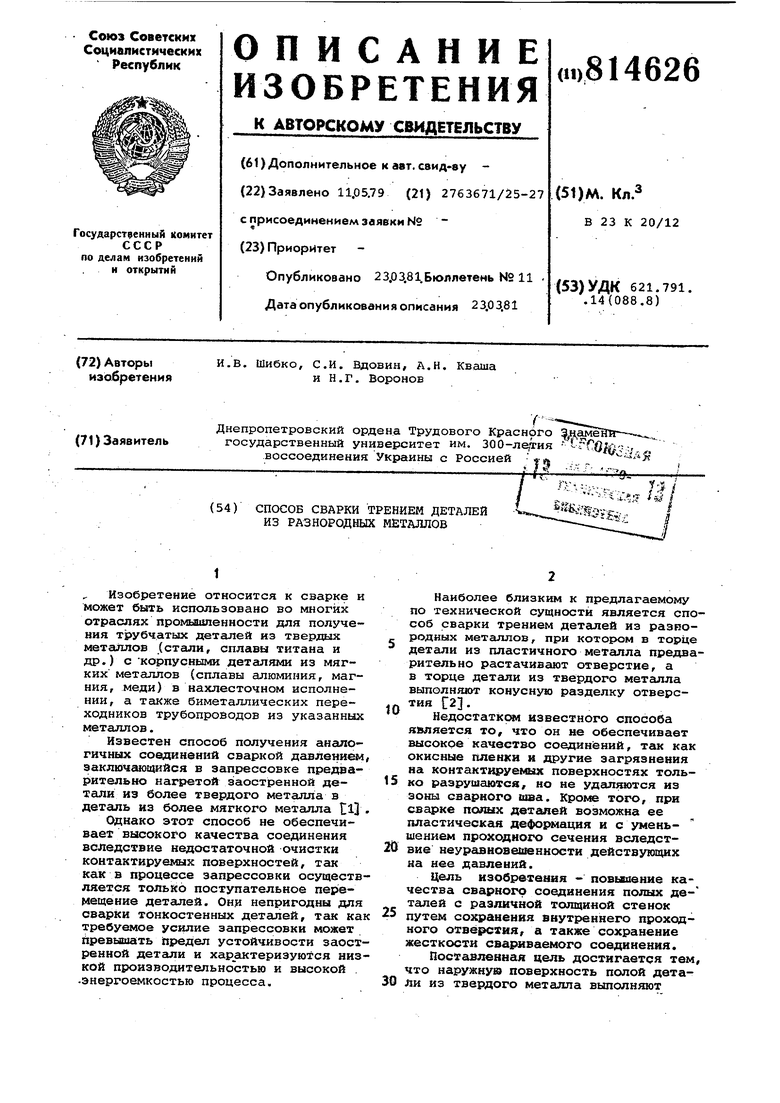

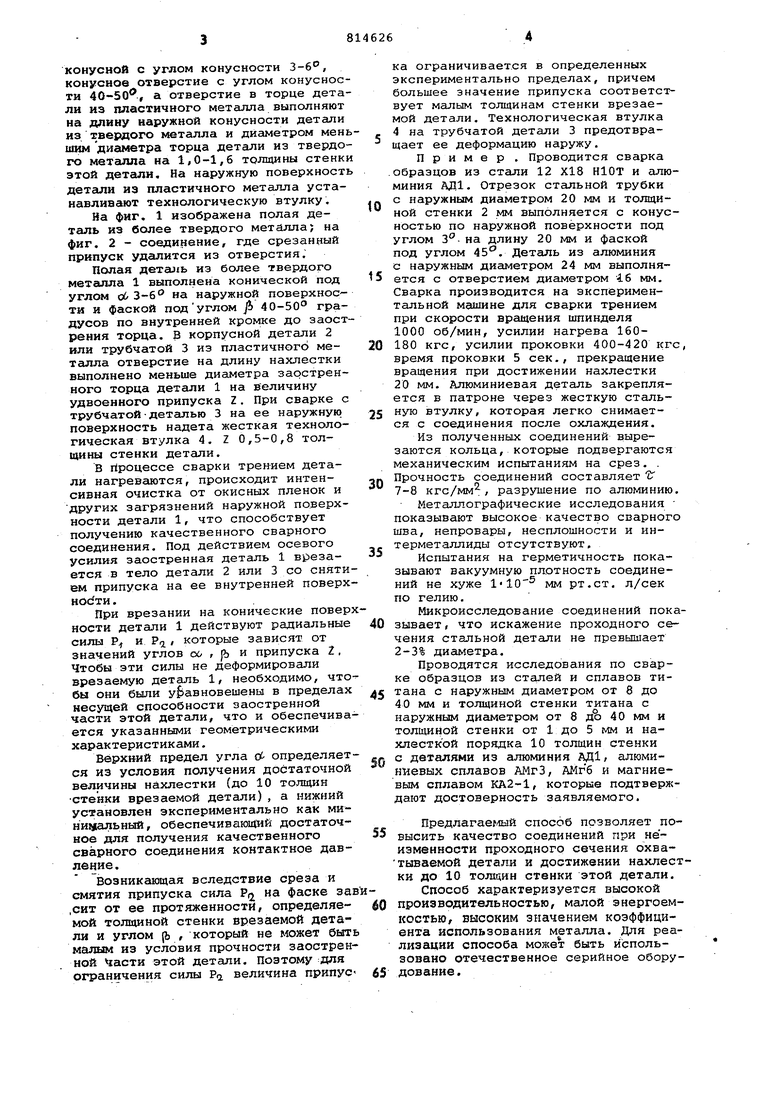

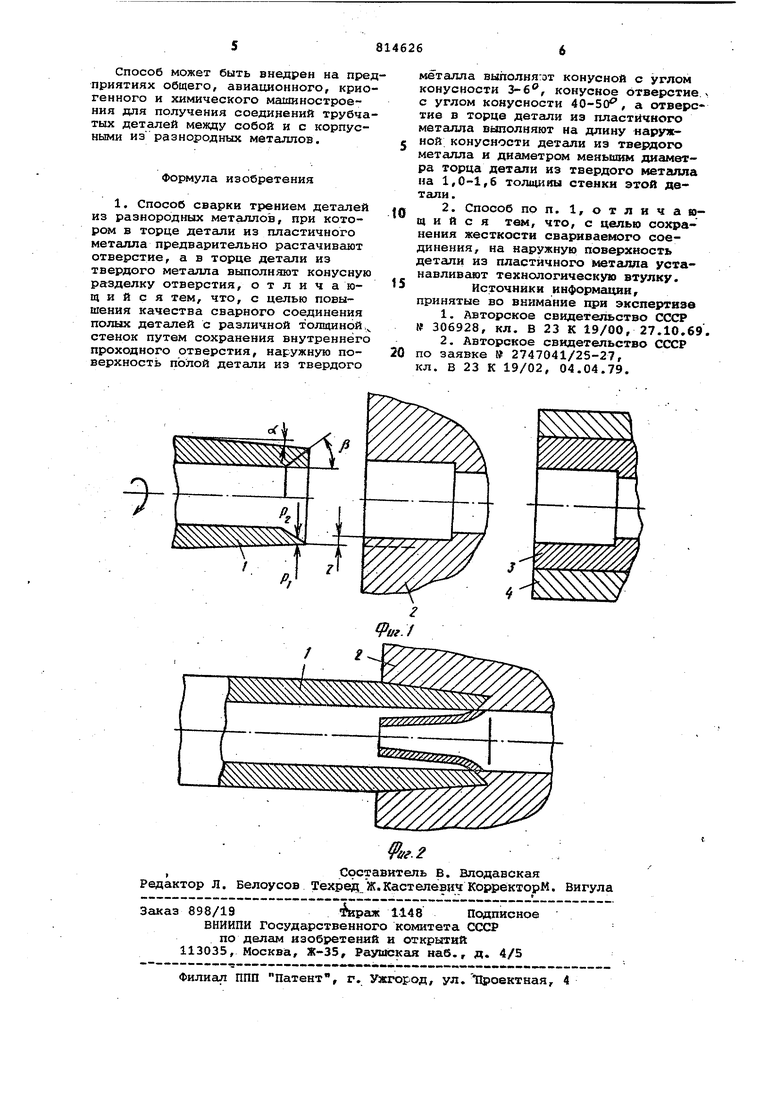

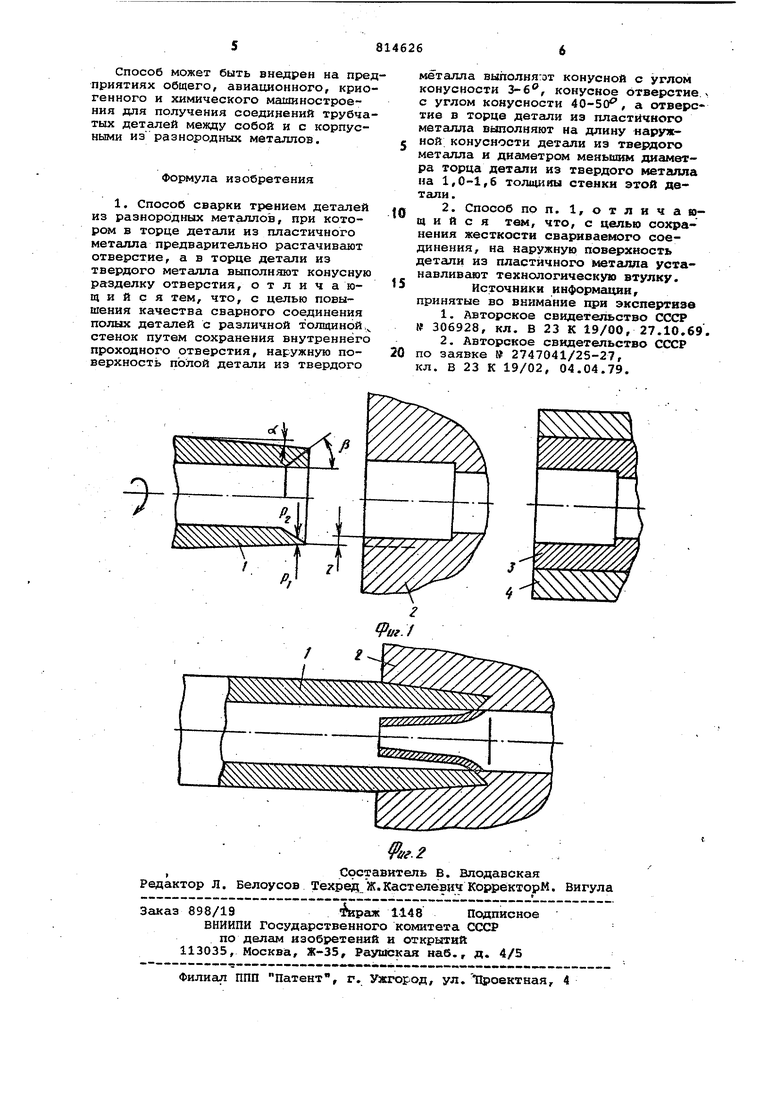

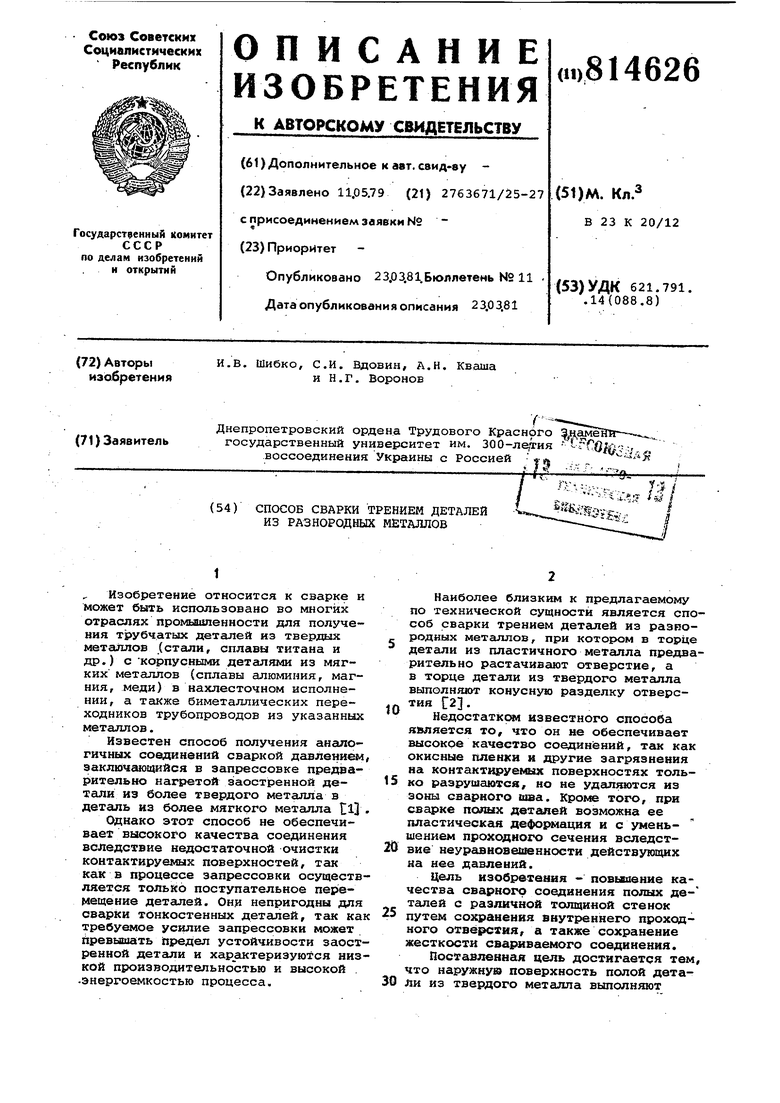

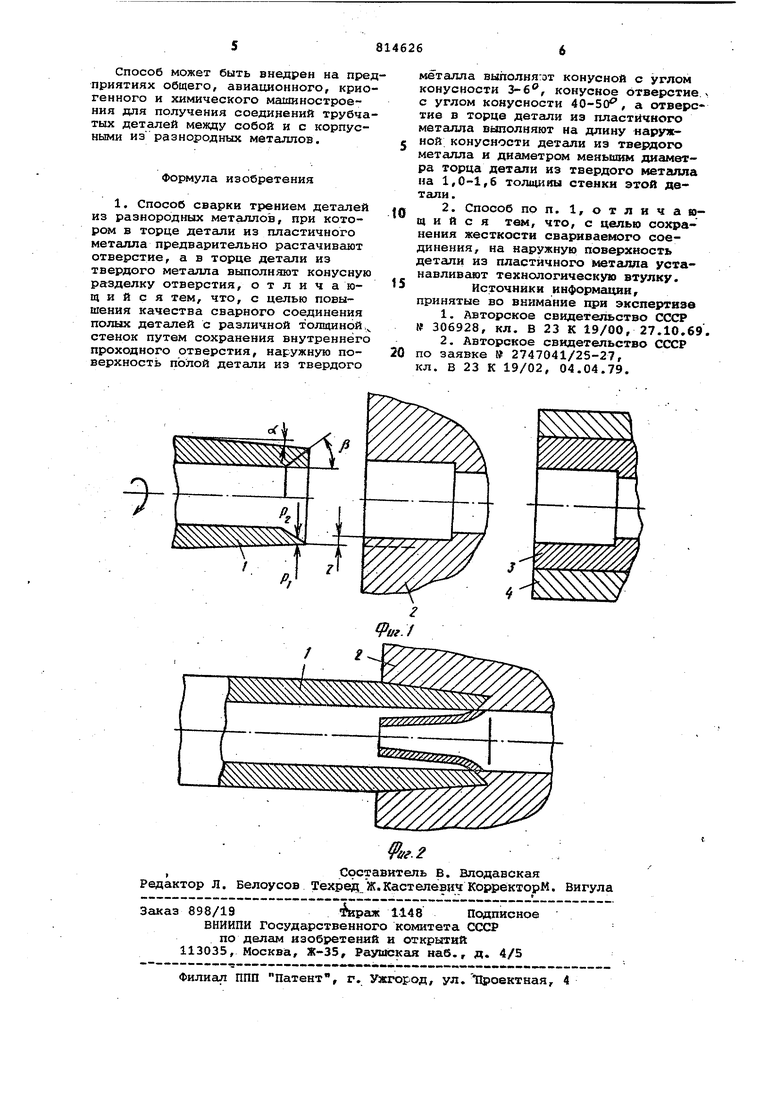

На фиг. 1 изображена полая деталь из более твердого металла; на фиг. 2 - соединение, где срезанный припуск удалится из отверстия.

Полая деталь из более твердого металла 1 выполнена конической под углом об 3-6 на наружной поверхности и фаской подуглом Ь 40-50 градусов по внутренней кромке до заострения торца. В корпусной детали 2 или трубчатой 3 из пластичного металла отверстие на длину нахлестки выполнено меньше диаметра заостренного торца детали 1 на величину удвоенного припуска Z. При сварке с трубчатойдетешью 3 на ее наружную поверхность надета жесткая технологическая втулка 4. Z 0,5-0,8 толщины стенки детали.

В rtpouecce сварки трением детали нагреваются, происходит интенсивная очистка от окисных пленок и других загрязнений наружной поверхности детали 1, что способствует получению качественного сварного соединения. Под действием осевого усилия заостренная деталь 1 врезается в тело детали 2 или 3 со снятием припуска на ее внутренней поверхнос ти.

При врезании на конические поверхности детали 1 действуют радиальные силы Р и РО I которые зависят от значений углов ос/ , Ъ и припуска 2 , Чтобы эти силы не деформировали врезаемую детгшь 1, необходимо, чтобы они были уравновешены в пределах несущей способности заостренной части этой детали, что и обеспечивается указанными геометрическими характеристиками.

Верхний предел угла of- определяется из условия получения достаточной величины нахлестки (до 10 толщин стенки врезаемой детали) , а нижний установлен экспериментально как миниэдальный, обеспечивающий достаточное для получения качественного сварного соединения контактное давление .

Возникающая вследствие среза и смятия припуска сила Р, на фаске зав ,сит от ее протяженности, определяемой толщиной стенки врезаемой детали и углом (Ь , который не может быть малым из условия прочности заостренной 1асти этой детали. Поэтому для ограничения силы Рг величина припуска ограничивается в определенных экспериментально пределах, причем большее значение припуска соответствует малым толщинам стенки врезаемой детали. Технологическая втулка 4 на трубчатой детали 3 предотвращает ее деформацию наружу.

Пример . Проводится сварка .образцов из стали 12 Х18 Н10Т и алюминия АД1. Отрезок стальной трубки с наружным диаметром 20 мм и толщиной стенки 2 мм выполняется с конусностью по наружной поверхности под углом на длину 20 мм и фаской под углом 45. Деталь из алюминия с наружным диаметром 24 мм выполняется с отверстием дигьметром i6 мм. Сварка производится на экспериментальной машине для сварки трением при скорости вращения шпинделя 1000 об/мин, усилии нагрева ISOISO кгс, усилии проковки 400-420 кг время проковки 5 сек., прекращение вращения при достижении нахлестки 20 мм. Алюминиевая деталь закрепляется в патроне через жесткую стальную втулку, которая легко снимается с соединения после охлаждения.

Из полученных соединений вырезаются кольца, которые подвергаются механическим испытаниям на срез. . Прочность соединений составляет f 7-8 кгс/мм, разрушение по алюминию

Металлографические исследования показывают высокое качество сварног шва, непровары, несплошности и интерметаллиды отсутствуют.

Испытания на герметичность показывают вакуумную плотность соединений не хуже I-IO мм рт.ст. л/сек по гелию.

Микроисследование соединений покзывает , что искажение проходного сечения стальной детали не превышает 2-3% диаметра.

Проводятся исследования по сварке образцов из сталей и сплавов титана с наружным диаметром от 8 до 40 мм и толщиной стенки титана с наружным диаметром от 8 до 40 мм и толщиной стенки от 1 до 5 мм и нахлесткой порядка 10 толщин стенки с деталями из алюминия АД1, гшюминиевых сплавов АМгЗ, АМгб и магниевым сплавом КА2-1, которые подтверждают достоверность заявляемого.

Предлагаег.1ый способ позволяет повысить качество соединений при неизменности проходного сечения охватываемой детали и достижении нахлески до 10 толщин стенки этой детали.

Способ характеризуется высокой производительностью, малой энергоемкостью, высоким значением коэффициента использования металла. Для реализации способа молсет быть использовано отечественное серийное оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением деталей из разнородных металлов | 1979 |

|

SU772771A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ В ВИДЕ ЗАМКА ДЛЯ РАЗНОРОДНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ СВАРКОЙ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2021 |

|

RU2777098C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2018 |

|

RU2720018C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ТОРЦОВ РАЗНОРОДНЫХ СОЕДИНЕНИЙ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ В ВИДЕ ПИЛА | 2023 |

|

RU2809060C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2295430C1 |

| Способ холодной сварки капсул | 1987 |

|

SU1481010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ | 2012 |

|

RU2507022C2 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

Авторы

Даты

1981-03-23—Публикация

1979-05-11—Подача