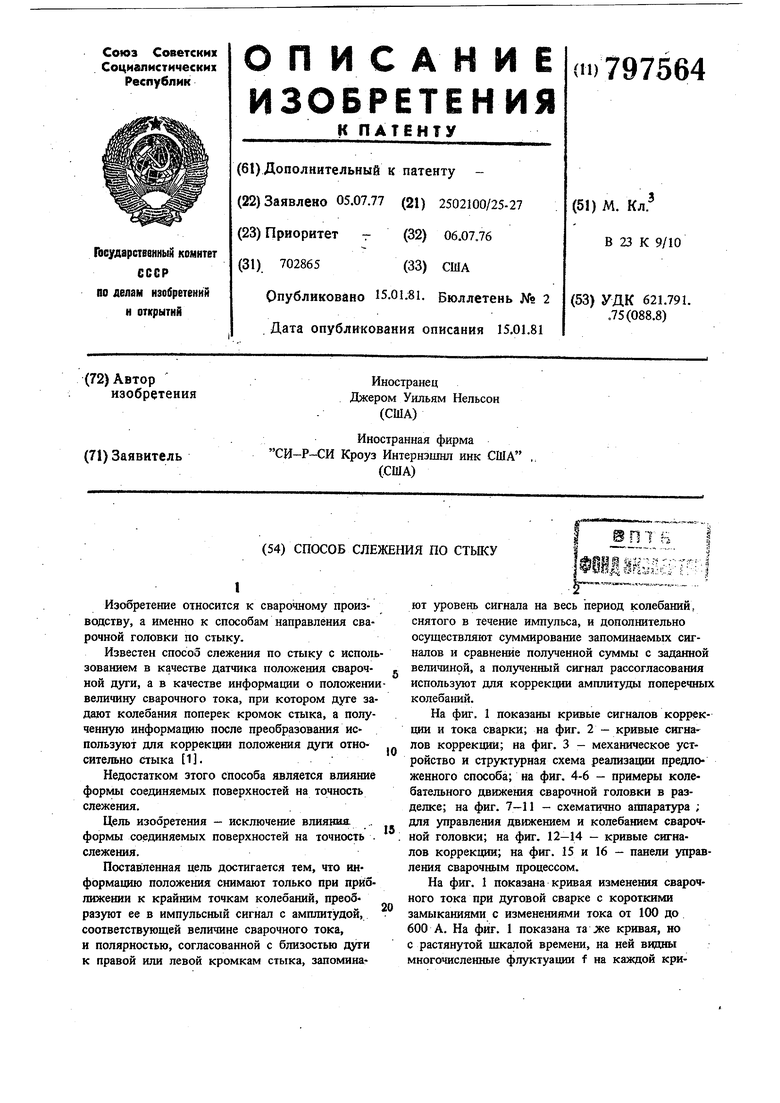

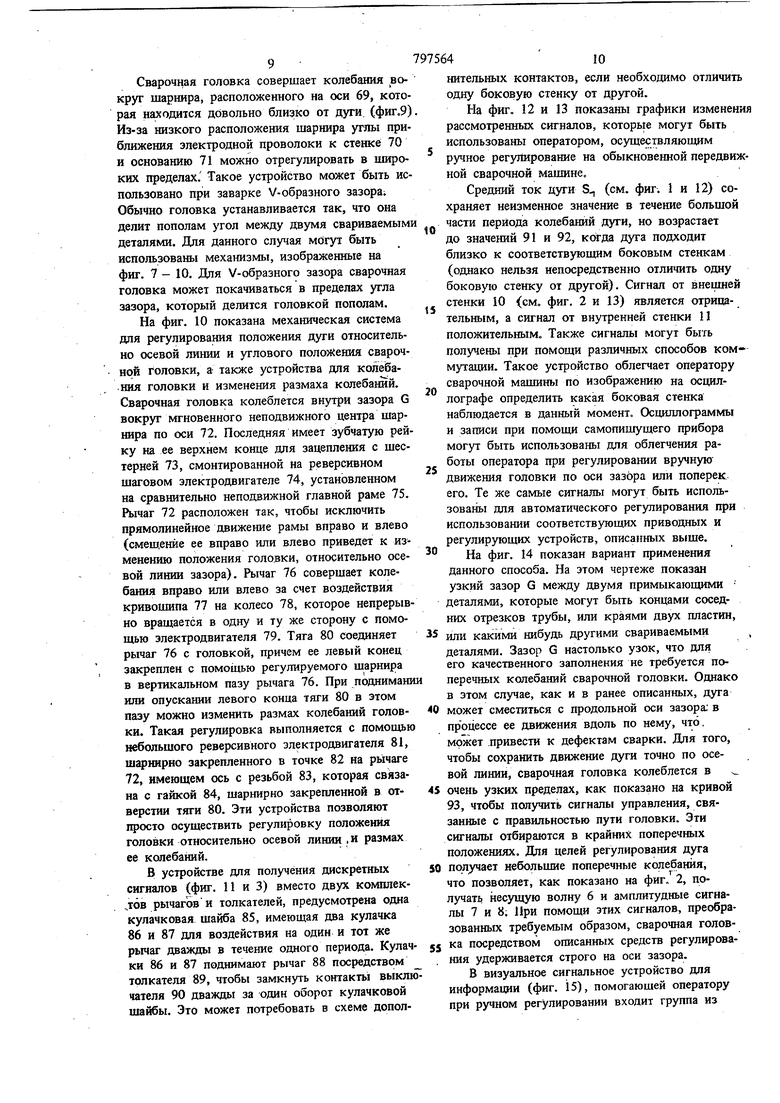

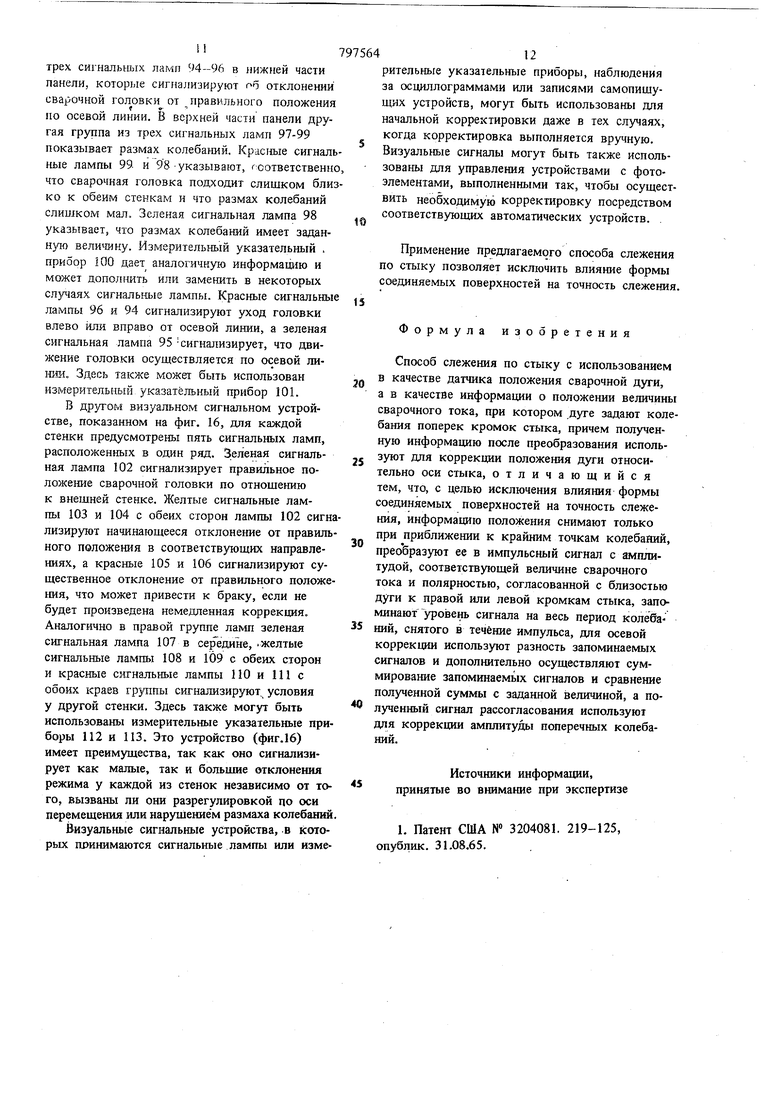

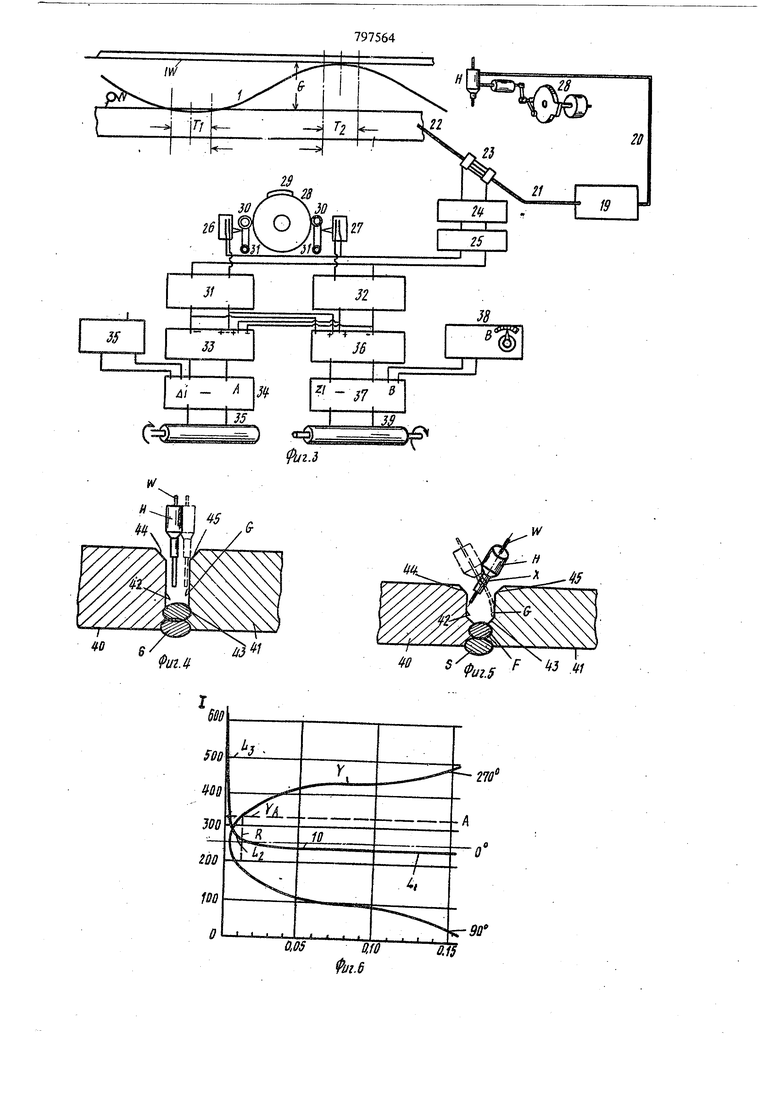

(54) СПОСОБ СЛЕ Изобретение относится к сварочному производству, а именно к способам нанравления сварочной головки по стыку. Известен спосоо слежения по стыку с исполь зованием в качестве датчика положения сварочной дуги, а в качестве информации о положени величину сварочного тока, при котором дуге за дают колебания поперек кромок стыка, а полученную информацию после преобразования используют для коррекции положения дуги относительно стыка 1. Недостатком зтого способа является влияние формы соединяемых поверхностей на точность слежения. Цель изобретения - исключение влияний формы соединяемых поверхностей на точность слежения. Поставленная цель достигается тем, что информацию положения снимают только при приб лижении к крайним точкам колебаний, преобразуют ее в импульсный сигнал с амплитудой, соответствующей величине сварочного тока, и полярностью, согласованной с близостью дуги к правой или левой кромкам стыка, запоминаЯ ПО СТЫКУ 5«i,r -:Tr:.( iv riX53.;i;..; ;:. ; j ют уровень сигнала на весь период колебаний, снятого в течение импульса, и дополнительно осуществляют суммирование запоминаемых сигналов и сравнение полученной суммы с заданной величиной, а полученный сигнал рассогласования используют для коррекции амплитуды поперечных колебаний. На фиг. 1 показаны кривые сигналов коррекции и тока сварки; на фиг. 2 - кривые сигналов коррекции; на фиг. 3 - механическое устройство и структурная схема реализации предложенного спосс а; на фиг. 4-6 - примеры колебательного движения сварочной головки в разделке; на фиг. 7-11 - схематично аппаратура ; для управления движением и колебанием сварочной головки; на фиг. 12-14 - кривые сигналов коррекции; на фиг. 15 и 16 - панели управления сварочным процессом. На фиг. 1 показана кривая изменения сварочного тока при дуговой сварке с короткими замыканиями с изменениями тока от 100 до 600 А. На фиг. 1 показана та лее кривая, но с растянутой шкалой времени, на ней видны многочисленные флуктуации f на каждой кри379

вой тока S. Сигнал переменноТо тока, наложенный на основную кривую S. далее усиливается, отфильтровывается, ограничивается по амплитуде и обрабатывается для использования в системе коррекции сварочной головки. Этот обработанный сигнал Sj показан на фиг, 1. Небольшая часть этого сигнала А-4 в другом масштабе показана на фиг. 2. На фиг. 2 кривая показывает синусоидальный путь, который проходит сварочная головка при продольном перемещении и .колебаниях поперек стыка между кромками соединяемых поверхностей. Эти кромки определяют ширину зазора G, который должен быть заполнен или по крайней мере частично за один проход сварочной головки, В идеальном случае сварочная головка должна подходить очень близко к кромкам, но не касаться их. Если сварочная головка касается кромок, то в кромке образуется углубление, что приводит к браку. Если же головка не подходи близко, то нет контакта, что также приводит к браку.

Способ реализуется при G 7,6 мм. Размах поперечных колебаний при передвижении головки вдоль главной оси зазора составляет 2,54 мм При обычной скорости перемещения сварочной головки частота колебаний равна 2-10 Гц (лучший вариант 3-6 Гц). Ток в сварочной дуге возрастает при приближении сварочной головки к кромке соединяемых поверхностей (возрастание тем сильнее, чем ближе головка к кромке) Кривая тока 2 (фиг, 2) показывает увеличение в виде отдельного сигнала, имеющего максимальное значение в точках 3 и 4. Это соответствует обычному увеличению тока при крайних положениях сварочной дуги. Между этими максимальными значениями показана седловина или нулевое значение 5, характеризующее отсутствие существенного измене1шя тока при пересечении сварочной головкой за30pai G. Разница между точками 3 и 4 показана в виде Д I . Она представляет собой идеализированный сигнал, который трудно выделить в исходном сигнале Si, показанном на фиг. 1. Этот сигнал необходамо выделить прежде, чем его использовать для управления наложением сварочной головки. Методы, которыми осуЩествляются эти преобразования, основанные на использовании фильтров, будут рассмотрены ниже. Отфильтрованный сигнал 2 усиливается в следующем каскаде для получения кривой тока 6 (фиг. 2).-В точках 7 и 8, соответствующих точкам 3 и 4 кривой 2 (фиг. 2), формируется дискрепа1й сигнал с механической выдержкой времени, показанный на кривой 9 (фиг. 2), в котором один корректирующий сигнал соответствует левой кромке 10, а другой соответствует правой кромке 11. Уси,леиные амплитуды сигналов запоминаются

до следующего колебательного движения сварочной головки к противоположной кромке (кривая 12, фиг. 2). Полученный у противоположной кромки управляющий сигнал 10 возпастает по величине и запоминается (отрезок 13), так как он имел большую амплитуду, чем предыдущий сигнал у этой кромки, то он запоминается на весь период колебания сварочной головки к другой кромке. Этот сигнал зависит от величины сигнала в точках 7 и 8 кривой 6 (фиг. 2). Далее производится сравнение сигналов 13 и 14 для регулирования перемещения сварочной головки по оси стыка и регулирования ее положения по ширине стыка. Разность сигналов 13 и 14, используемая для регулирования перемещения сварочной голоки по оси сть1ка, показана на фиг. 2 кривая 5. Сумма сигналов 13 и 14, используемая для регулирования положения сварочной головки по ширине стыка, показана на фиг. 2 кривая 16, она сравнивается с заданным опорным сигналом соответствующим заданной ширине. Для установки головки по оси зазора, если разность между максимальными величинами кривых 10 и 17 отрицательна и положительна, применяется механическое центрирующее или регулирующее устройство для перемещения головки к оси зазора.

При регулировании по осевой линии при помощи двухпозиционной системы включеновыключено, требуется эталонная величина. Если сумма двух сигналов 14 и 15 превышает по абсолютной величине эталонную, кривая 18 (фиг. 2), выше которой требуется коррекция, то сигнал управления центровкой головки вызывает срабатывание выключателя сигнала, управляющего центровкой сварочной головки,

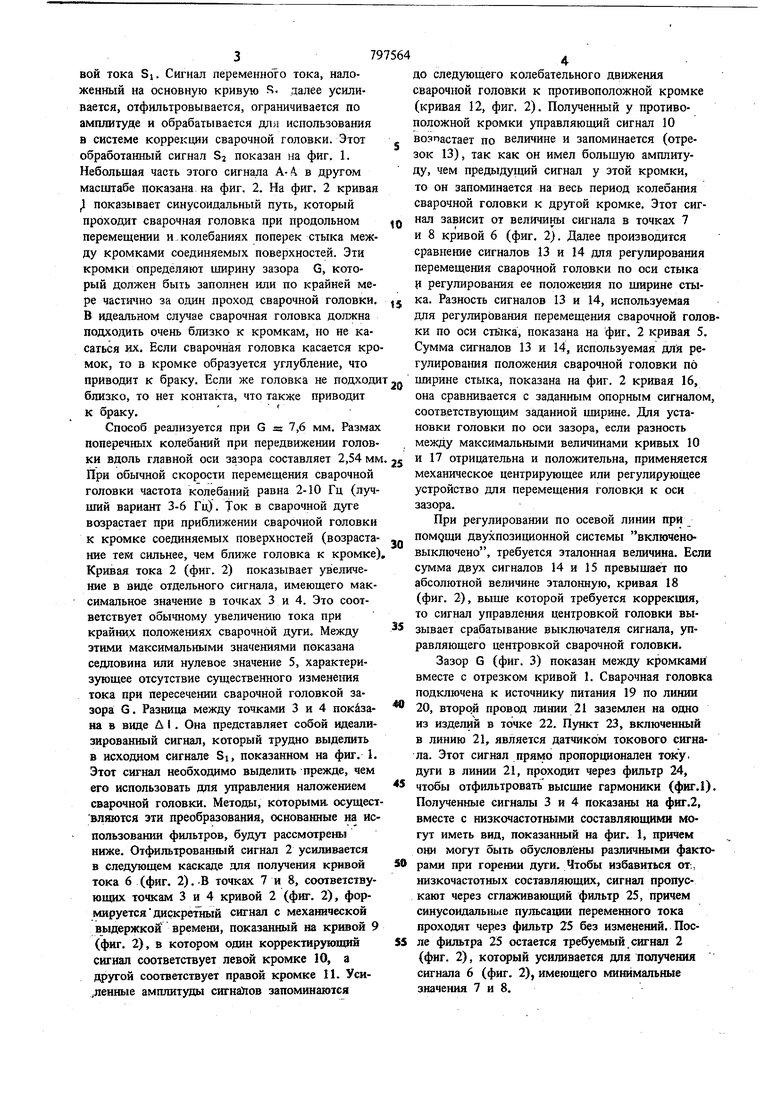

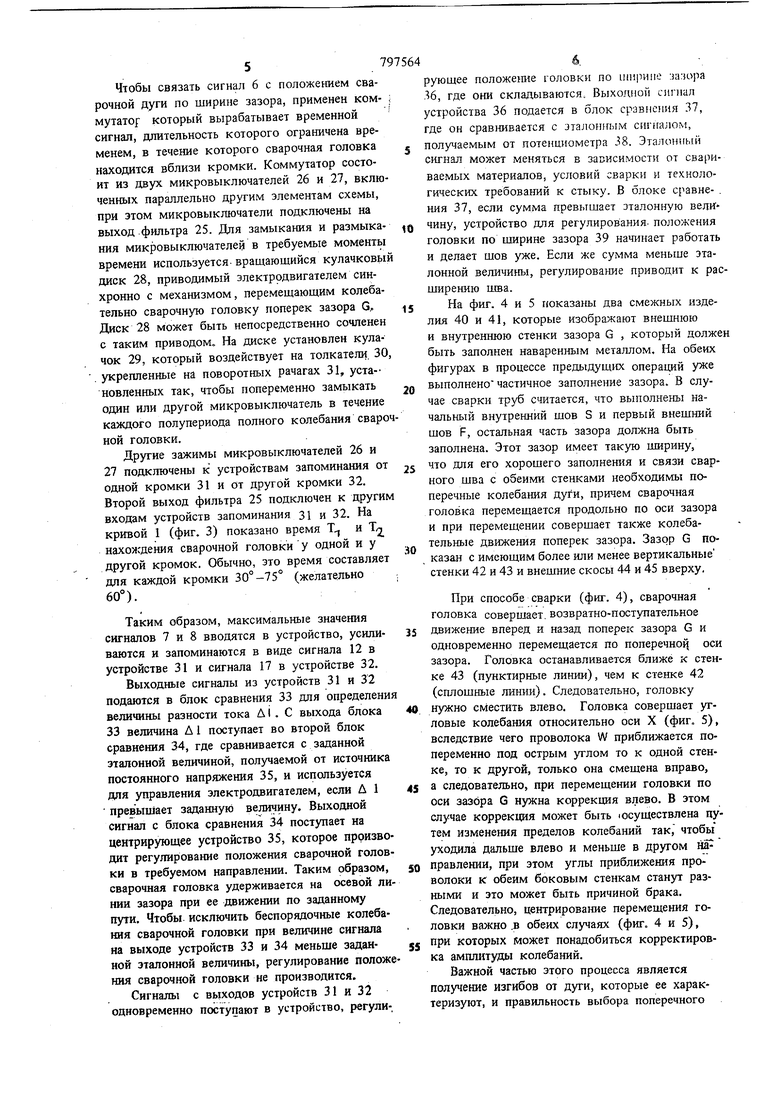

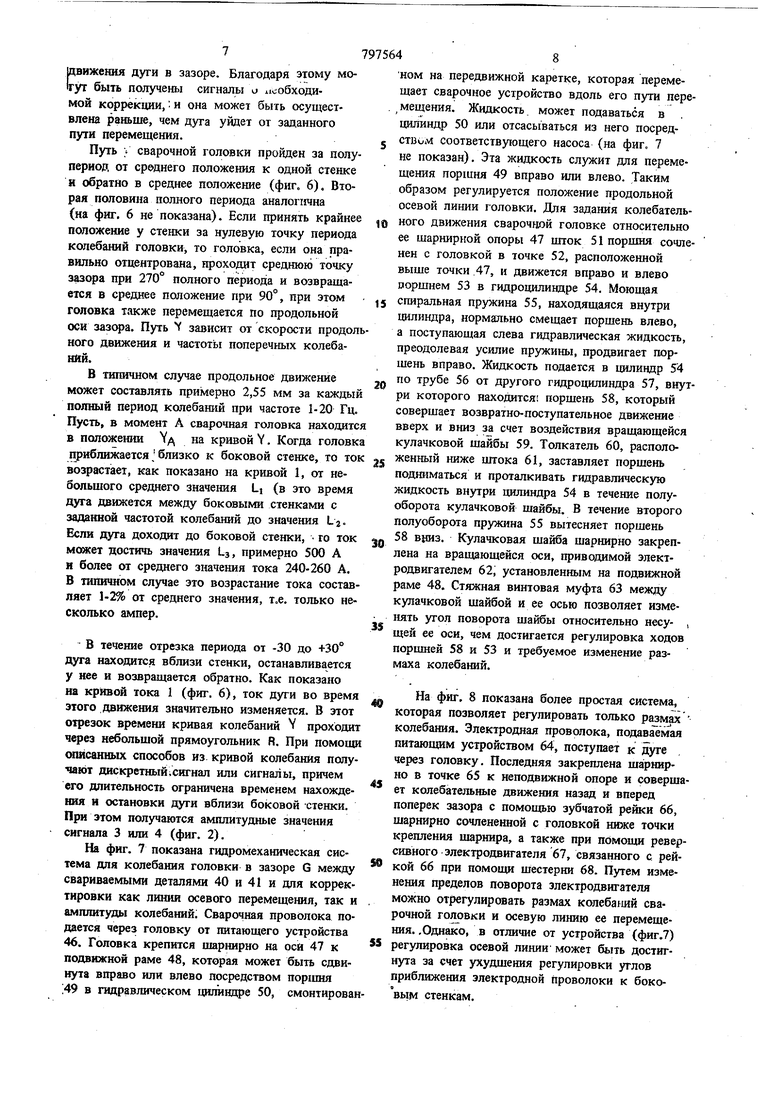

Заэор G (фиг. 3) показан между кромками вместе с отрезком кривой 1. Сварочная головк подключена к источнику питания 19 по линии 20, второй провод линии 21 заземлен на одно из изделий в точке 22. Пункт 23, включенный в линию 21, является датчиком токового сигнала. Этот сигнал прямо пропорционален току, дуги в линии 21, проходит через фильтр 24, чтобы отфильтровать высшие гармоники (фиг.1) Полученные сигналы 3 и 4 показаны на фиг.2, вместе с низкочастотными составляющими могут иметь вид, показанный на фиг. 1, причем они могут быть обусловлены различными факторами при горении дуги. Чтобы избавиться от-., низкочастотных составляющих, сигнал пропускают через сглаживающий фильтр 25, причем синусоидальные пульсации переменного тока проходят через фильтр 25 без изменений. После фильтра 25 остается требуемый сигнал 2 (фиг. 2), который усиливается для получения сигнала 6 (фиг. 2), имеющего минимальные значения 7 и 8. Чтобы связать сигнал 6 с положением сварочной дуги по ширине зазора, применен коммутатор который вырабатывает временной сигнал, длительность которого ограничена временем, в течение которого сварочная головка находится вблизи кромки. Коммутатор состоит из двух микровыключателей 26 и 27, вклю ченных параллельно другим элементам схемы, при этом микровыключатели подключены на выход фильтра 25. Для замыкания и размыкания микровыключателей в требуемые моменты времени используется вращающийся кулачковы диск 28, приводимый электродвигателем синхронно с механизмом, перемещающим колебательно сварочную головку поперек зазора G, Диск 28 может быть непосредственно сочленен с таким приводом. На диске установлен кулачок 29, который воздействует на толкатели. 30 -. укрепленные на поворотных рачагах 31, уста- новленных так, чтобы попеременно замыкать один или другой микровыключатель в течение каждого полупериода полного колебания сваро ной головки. Другие зажимы микровыключателей 26 и 27 подключены к устройствам запоминания от одной кромки 31 и от другой кромки 32. Второй выход фильтра 25 подключен к другим входам устройств запоминания 31 и 32. На кривой 1 (фиг. 3) показано время Т и Tj нахождения сварочной головки У одной и у другой кромок. Обычно, это время составляет для каждой кромки 30°-75° (желательно 60°). Таким образом, максимальные значения сигналов 7 и 8 вводятся в устройство, усиливаются и запоминаются в виде сигнала 12 в устройстве 31 и сигнала 17 в устройстве 32. Выходные сигналы из устройств 31 и 32 подаются в блок сравнения 33 для определения величины разности тока Д1 . С выхода блока 33 величина Д 1 поступает во второй блок сравнения 34, где сравнивается с заданной эталонной величиной, получаемой от источника постоянного напряжения 35, и используется для управления электродвигателем, если Л 1 превышает заданную величину. Выходной сигнал с блока сравнения 34 поступает на центрирующее устройство 35, которое производит регулирование положения сварочной головки в требуемом направлении. Таким образом, сварочная головка удерживается на осевой линии зазора при ее движении по заданному пути. Чтобы исключить беспорядочные колебания сварочной головки при величине сигнала на выходе устройств 33 и 34 меньше заданной эталонной величины, регулирование положе ния сварочной головки не производится. Сигналы с выходов устройств 31 и 32 одновременно поступают в устройство, регули-. рующее псложешге головки по ширине ;ia:iopa 36, где они складываются. Выходной сигнал устройства 36 подается в блок сравнения 37, где он сравнивается с эталонным сигналом, получаемым от потенциометра 38. Эталонный сетнал может меняться в засисимости от свариваемых материалов, условий сварки и технологических требований к стыку. В блоке сравнения 37, если сумма превышает эталонную вели чину, устройство для регулирования, положения головки по щирине зазора 39 начинает работать и делает шов уже. Если же сумма меньше эталонной величины, регулирова ше приводит к расширению шва. На фиг. 4 и 5 показаны два смежных изделия 40 и 41, которые изображают внешнюю и внутреннюю стенки зазора G , который должен быть заполнен наваренным металлом. На обеих фигурах в процессе предыдущих операций уже выполнено частичное заполнение зазора. В случае сварки труб считается, что выполнены начальный внутренний щов S и первый внешний шов F, остальная часть зазора должна быть заполнена. Этот зазор имеет такую ширину, что для его хорошего заполнения и связи сварного шва с обеими стенками необходимы поперечные колебания дуги, причем сварочная головка перемещается продольно по оси зазора и при перемещении совершает также колебательные движения поперек зазора. Зазор G показан с имеющим более или менее вертикальные стенки 42 и 43 и внешние скосы 44 и 45 вверху. При способе сварки (фиг. 4), сварочная головка совершает, возвратно-поступательное движение вперед и назад поперек зазора G и одновременно перемещается по полеречноц оси зазора. Головка останавливается ближе к стенке 43 (пунктирные линии), чем к стенке 42 (сплошные линии). Следовательно, головку нужно сместить влево. Головка совершает угловые колебания относительно оси X (фиг, 5), вследствие чего проволока W приближается попеременно под острым углом то к одной стенке, то к другой, только она смещена вправо, а следовательно, при перемещении головки по оси зазора G нужна коррекция влево. В этом случае коррекция может быть i осуществлена пуем изменения пределов колебаний так, чтобы ходила дальше влево и меньше в другом на равлении, при этом углы приближения проолоки к обеим боковым стенкам станут разыми и это может быть причиной брака. ледовательно, центрирование перемещения гоовки важно .в обеих случаях (фиг. 4 и 5), ри которых может понадобиться корректирова амплитуды колебаний. Важной частью этого процесса является олучение изгибов от дуги, которые ее харакеризуют, и правильность выбора поперечного движения дуги в зазоре. Благодаря этому мо1гут быть получены сигналы и ис обходимой коррекции, и она может быть осуществлена раньше, чем дуга уйдет от заданного пути перемещения. Путь сварочной головки пройден за полупериод от среднего положения к одной стенке и обратно в среднее положение (фиг„ 6), Вторая половина полного периода аналогична (на фиг, 6 не показана). Если принять крайнее положение у стенки за нулевую точку периода колебаний головки, то головка, если она правильно отцентрована, проходит среднюю точку зазора при 270° полного периода и возвращается в среднее положение при 90°, при зтом головка также перемещается по продольной оси зазора. Путь V зависит от скорости продоль ного движения и частоть поперечных колебаний. В тшшчном случае продольное движение может составлять примерно 2,55 мм за каждый полный период колебаний при частоте 1-20 Гц. Пусть, в момент А сварочная головка находится в положении д на кривой Y. Когда головка приближается,близко к боковой стенке, то ток BoapacTiaeT, как показано на кривой 1, от небольшого среднего значения LI (в это время дуга движется между боковыми стенками с заданной частотой колебаний до значения Lj. Если дуга доходат до боковой стенки, го ток может достичь значения L3, примерно 500 А и более от среднего значения тока 240-260 А. В типичном случае это возрастание тока составляет 1-2% от среднего значения, т.е. только несколько ампер. В течение отрезка периода от -30 до +30° дуга находится вблизи стенки, останавливается у нее и возвращается обратно. Как показано на кривой тока 1 (фиг. 6), ток дуги во время этого движения значительно изменяется. В этот отрезок времени кривая колебаний V проходи через небольшой прямоугольник R. При помощ описанных способов из кривой колебания полу qaioT дискретный;сигнал или сигналы, причем его длительность ограничена временем нахождения и остановки дуги вблизи боковой стенки. При этом получаются амплитудные значения сигнала 3 или 4 (фиг. 2). На фиг. 7 показана гидромеханическая система для колебания головки в зазоре G между свариваемыми деталями 40 и 41 и для корректировки как линии осевого перемещения, так и амплитуды колебаний Сварочная проволока по дается через головку от питающего устройства 46. Головка крепится щарнирно на оси 47 к подвижной раме 48, которая может быть сдвинута вправо или влево посредством nopimoi :49 в гидравлическом цилиндре 50, смонтирова ном на передвижной каретке, которая перемещает сварочное устройство вдоль его пути перемещения. Жидкость, может подаваться в цилиндр 50 или отсасываться из него посредством соответствующего насоса (на фиг, 7 не показан). Эта жидкость служит для перемещения порщня 49 вправо или влево. Таким образом регулируется положение продольной осевой линии головки. Для задания колебательного движения сварочной головке относительно ее щарниркой опоры 47 шток 51 поршня сочленен с головкой в точке 52, расположенной выше точки 47, и движется вправо и влево поршнем 53 в гидроциливдре 54. Моющая спиральная пружина 55, находящаяся внутри цилиндра, нормально смещает поршень влево, а поступающая слева гидравлическая жидкость, преодолевая усилие пружины, продвигает поршень вправо. Жидкость подается в гилиндр 54 по трубе 56 от другого гидроциливдра 57, внутри которого находится порщень 58, который совершает возвратно-поступательное движение вверх и вниз за счет воздействия вращающейся кулачковой шайбы 59. Толкатель 60, расположенный ниже штока 61, заставляет поршень подниматься и проталкивать гидравлическую жидкость внутри цилиндра 54 в течение полуоборота кулачковой шайбы. В течение второго полуоборота пружина 55 вытесняет поршень 58 ъунз. Кулачковая шайба щарнирно закреплена на вращающейся оси, приводимой электродвигателем 62, установленным на подвижной раме 48. Стяжная винтовая муфта 63 между кулачковой шайбой и ее осью позволяет изменять угол поворота шайбы относительно несу- , щей ее оси, чем достигается регулировка ходов поршней 58 и 53 и требуемое изменение размаха колебаний. На фш. 8 показана более простая система, которая позволяет регулировать только размах колебания. Электродная проволока, подаваемая питающим устройством 64, поступает к дуге через головку. Последняя закреплена щарнирно в точке 65 к неподвижной опоре и совершает колебательные движения назад и вперед поперек зазора с помощью зубчатой рейки 66, шарнирно сочлененной с головкой ниже точки крепления шарнира, а также при помощи реверсивного электродвигателя 67, связанного с рейкой 66 при помощи шестерни 68. Путем изменения пределов поворота электродвигателя можно отрегулировать размах кoлeбa щй сварочной топръкк и осевую линию ее перемещения. .Однако, в отличие от устройства (фиг,7) регулировка осевой линии может быть достигнута за счет ухудшения регулировки углов приближения электродной Проволоки к боко°вь1М стенкам. 9 Сварочная головка совершает колебания вокруг шарнира, расположенного на оси 69, кото рая находится довольно близко от дуги (.фиг.9 Из-за низкого расположения шарнира углы при ближения электродной проволоки к стенке 70 и основанию 71 можно отрегулировать в широких пределах. Такое устройство может быть ис пользовано при заварке V-образного зазора; Обычно головка устанавливается так, что она делит пополам угол между двумя свариваемым деталями. Для данного случая могут быть использованы механизмы, изображенные на фиг. 7-10. Для V-образного зазора сварочная головка может покачиваться в пределах угла зазора, который делится головкой пополам. На фиг. 10 показана механическая система для регулирования положения дуги относительно осевой ЛИ1ШИ и углового положения сварочной Головки, а также устройства для колебания головки и изменения размаха колебашй. Сварочная головка колеблется внутри зазора G BOKpjo- мгновенного неподвижного центра шарнира по оси 72. Последняя имеет зубчатую рей ку на ее верхнем конце для зацепления с шестерней 73, смонтированной на реверсивном шаговом злектродвигателе 74, установленном на сравнительно неподвижной главной раме 75. Рычаг 72 расположен так, чтобы исключить прямолинейное движение рамы вправо и влево (смеш.енйе ее вправо или влево приведет к изменению положения головки, относительно осевой линии зазора). Рычаг 76 совершает колебания вправо или влево за счет воздействия кривошипа 77 на колесо 78, которое непрерывно вращается в одну и ту же сторону с помошью электродвигателя 79. Тяга 80 соединяет рычаг 76 с головкой, причем ее левый конец закреплен с помощью регулируемого шарнира в вертикальном пазу рычага 76. При поднимани или опускании левого конца тяги 80 в этом пазу можно изменить размах колебаний головки. Такая регулировка выполняется с помощью небольшого реверсивного электродвигателя 81, шарннрно закрепленного в точке 82 на рьшаге 72, имеющем ось с резьбой 83, которая связана с гайкой 84, щарнирно закрепленной в отверстии тяги 80. Эти устройства позволяют просто осуществить регулировку положения головки относительно осевой линии i и размах ее колебаний. В устройстве для получения дискретных сигналов (фиг. 11 и 3) вместо двух комплекдов рычагов и толкателей, предусмотрена одна кулачковая шайба 85, имеющая два кулачка 86 и 87 для воздействия на один и тот же

рычаг дважды в течение одного периода. Кулач- 55 посредством описанных средств регулироваки 86 и 87 поднимают рычаг 88 посредством . ния удерживается строго на оси зазора, толкателя 89, чтобы замкнуть контакты выклю-В визуальное сигнальное устройство для

чателя 90 дважды за один оборот кулачковой шайбы. Это может потребовать в схеме дополинформации (фнг. 15), помогающей оператору при ручном регулировании входит группа из 64 нительных контактов, если необходимо отличить одну боковую стенку от другой. На фиг. 12 и 13 показаны графики изменения рассмотренных сигналов, которь1е могут быть использованы оператором, осуществляющим ручное регузй1рование на обыкновенной передвижной сварочной машине. Средний ток дуги S (см. фиг. 1 и 12) сохраняет неизменное значение в течение большой части периода колебаний дуги, но возрастает до значений 91 и 92, когда дуга подходит близко к соответствующим боковым стенкам (однако нельзя непосредственно отличить одну боковую стенку от другой). Сигнал от внешней стенки 10 (см. фиг. 2 и 13) является отрицательным, а сигнал от внутренней стенки И положительным. Также сигналы могут быть получены при помощи различных способов коммутации. Такое устройство облегчает оператору сварочной машины по изображению на осциллографе определить какая боковая стенка наблюдается в данный момент. Осциллограммы и записи при помощи самопишущего прибора могут быть использованы для облегчения работы оператора при регулировании вручную движения головки по оси зазора или поперек его. Те же самые сигналы могут быть использованы для автоматического регулирования при использовании соответствующих приводных и регулирующих устройств, описанных выше. На фиг. 14 показан вариант применения данного способа. На этом чертеже показан узкий зазор G между двумя примыкающими деталями, которые могут быть концами соседних отрезков трубы, или краями двух пластин, или какими нибудь другими свариваемыми деталями. Зазор G настолько узок, что для его качественного заполнения не требуется поперечных колебаний сварочной головки. Однако в этом случае, как и в ранее описанных, дуга может сместиться с продольной оси зазора; в процессе ее движения вдоль по нему, что, может привести к дефектам сварки. Для того, чтобы сохранить движение дуги точно по осевой линии, сварочная головка колеблется в очень узких пределах, как показано на кривой 93, чтобы получить сигналы управления, связанные с правильностью пути головки. Эти сигналы отбираются в крайних поперечных положениях. Для целей регулирования дуга получает небольщие поперечные колебания, что позволяет, как показано на фиг. 2, получать несущую волну б и амплитудные сигналы 7 и 8; При помощи этих сигналов, преобразованных требуемым образом, сварочная голов1 трех сигнальных ламп 94-96 в нижней части панели, которые сигнализируют по отклонении сварочной головки от правильного положения по осевой линии. В верхней части панели другая группа из трех сигнальных ламп 97-99 показывает размах колебаний. Kpaciuie сигналь ные лампы 99. и 98-указывают, соответственн что сварочная головка подходит слишком бли ко к обеим стенкам и что размах колебаний слишком мал. Зеленая сигнальная лампа 98 указывает, что размах колебаний имеет заданную велитаку. Измерительный указательный . прибор 100 дает аналогичную информащ1ю и может дополршть или заменить в некоторых слзд1аях сигнальные лампы. Красные сигнальны лампы 96 и 94 сигнализируют уход головки влево или вправо от осевой линии, а зеленая сигнальная лампа 95 сигнализирует, что движение головки осуществляется по осевой линии. Здесь также может быть использован измерительный указательный прибор 101. В другом визуальном сигнальном устройстве, показанном на фиг. 16, для каждой стенки предусмотрены пять сигнальных ламп, расположенных в один ряд. Зеленая сигнальная лампа 102 сигнализирует правильное положение сварочной головки по отношению к внешней стенке. Желтые сигнальные лампы 103 и 104 с обеих сторон лампы 102 сигн лизируют начинающееся отклонение от правиль ного положения в соответствующих направлениях, а красные 105 и 106 сигнализируют существенное отклонение от правильного положе ния, что может привести к браку, если не будет произведена немедленная коррекция. Аналогично в правой группе ламп зеленая сигнальная лампа 107 в середине, желтые сигнальные лампы 108 и 109 с обеих сторон и красные сигнальные лампы НО и 111 с обоих краев группы сигнализируют условия у другой стенки. Здесь также могут быть использованы измерительные указательные при боры 112 и 113. Это устройство (фигЛб) имеет преимущества, так как оно сигнализирует как малые, так и большие отклонения режима у каждой из стенок независимо от то го, вызваны ли они разрегулировкой по оси перемещения или нарушением размаха колебани Визуальные сигнальные устройства, в кото рых принимаются сигнальные лампы или изме рительные указательные приборы, наблюдения за осциллограммами или записями самопишущих устройств, могут быть использованы для начальной корректировки даже в тех случаях, когда корректировка выполняется вручную. Визуальные сигналы могут быть также использованы для управления устройствами с фотоэлементами, выполненными так, чтобы осуществить необходимую корректировку посредством соответствующих автоматических устройств. Применение предлагаемого способа слежения по стыку позволяет исключить влияние формы соединяемых поверхностей на точность слежения. Формула изобретения Способ слежения по стыку с использованием в качестве датчика положения сварочной дуги, а в качестве информации о положении величины сварочного тока, при котором .дуге задают колебания поперек кромок стыка, причем полученную информацию после преобразования используют для коррекции положения дуги относительно оси стыка, отличающийся тем, что, с целью исключения влияния формы соединяемых поверхностей на точность слежения, информацию положения снимают только при приближении к крайним точкам колебаний, преобразуют ее в импульсный сигнал с амплитудой, соответствующей величине сварочного тока и полярностью, согласованной с близостью дуги к правой или левой кромкам стыка, запоминают уровень сигнала на весь период колебаний, снятого в течение импульса, для осевой коррекции используют разность запоминаемых сигналов и дополнительно осуществляют суммирование запоминаемь1х сигналов и сравнение полученной суммы с заданной величиной, а полученный сигнал рассогласования используют для коррекции амплитуды поперечных колебаний. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3204081. 219-125, опублик. 31.08,65. Фиг.1 3000 SODO t

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ВСТЫК ДВУХ ДЕТАЛЕЙ | 1991 |

|

RU2120845C1 |

| СИСТЕМА УПРАВЛЕНИЯ СВАРОЧНЫМ ПРОЦЕССОМ | 1990 |

|

RU2126737C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2003 |

|

RU2241583C1 |

| Способ управления положением сварочной горелки относительно пространственного стыка | 1989 |

|

SU1682079A1 |

| Способ управления положением электросварочной горелки и устройство для его реализации | 1983 |

|

SU1125110A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2001 |

|

RU2187414C1 |

| Способ автоматической дуговой сварки и устройство для его осуществления (его варианты) | 1984 |

|

SU1235682A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Роботизированный саморегулируемый сварочный комплекс и способ дуговой сварки неповоротных стыковых соединений трубопроводов большого диаметра | 2023 |

|

RU2817272C1 |

Л1

11-1

В.8

/ 40

h

.

Jos ufo ff,s

.§ «

чгЗй ш.6

X.vvчvvf 7 Риг..

О so WO Z7f Риг.П

Авторы

Даты

1981-01-15—Публикация

1977-07-05—Подача